Область применения

Настоящий стандарт распространяется на хлопковое волокно и устанавливает два метода определения зрелости: метод определения зрелости в поляризованном свете и сравнительный метод оценки зрелости хлопкового волокна после обработки 18%-ным раствором натрия гидроокиси. Сравнительный метод делится на два способа оценки: с определением отношения зрелости и с определением процента зрелости.

Сущность методов

Определение зрелости хлопкового волокна путем исследования его в поляризованном свете основано на явлениях поляризации и интерференции света в текстильных волокнах вследствие ориентированности их субмикроскопической структуры. Для определения зрелости в поляризованном свете используется поляризационный прибор, посредством которого можно переоборудовать микроскоп любой конструкции в поляризационный.

Сравнительный метод с помощью микроскопа. Определение зрелости основано на визуальном сравнении толщины стенки с максимальной шириной волокон после того как волокна набухнут в 18%-ном растворе гидроокиси натрия. Условия проведения испытаний

Определение зрелости волокна в поляризованном свете и сравнительным методом производят независимо от климатических условий места проведения испытаний.

Метод определения зрелости в поляризованном свете

8.1.1 Поляризационное приспособление закрепляют двумя винтами на предметном столике микроскопа в таком положении, чтобы объектив микроскопа находился над центром верхнего поляроида.

8.1.2 Каждое предметное стекло с разложенными волокнами закрепляют последовательно на столике поляризационного приспособления. Просмотр хлопковых волокон производят при скрещенных поляроидах. При этом поляризованном свете кристаллическая пластинка обуславливает красный фон поля зрения, на котором производят просмотр хлопковых волокон, приобретающих разную интерференционную окраску в зависимости от их зрелости. Степень зрелости хлопкового волокна определяют на широких участках по самой низкой интерференционной окраске.

По окраске в поляризованном свете хлопковые волокна делят на четыре группы зрелости согласно таблице 1.

8.2 Сравнительный метод по ИСО 4912:1981 (Е)

Каждое предметное стекло с разложенными волокнами закрепляют последовательно на столике микроскопа так, чтобы центральная часть волокон была в поле зрения. Затем идентифицируют каждое волокно согласно одному из следующих методов:

По первому способу для определения отношения зрелости:

1) мертвые волокна;

2) нормальные волокна;

3) тонкостенные волокна.

По второму способу для определения процента зрелости:

1) незрелое волокно;

2) зрелое волокно.

Метод определения зрелости в поляризованном свете

9.1.1 В каждом поле зрения подсчитывают количество хлопковых волокон 1, 2, 3 и 4-й групп зрелости. Затем определяют процентное содержание хлопковых волокон каждой группы зрелости (А), принимая общее количество просмотренных волокон за 100%.

По содержанию хлопковых волокон 1-й группы зрелости определяют коэффициенты зрелости для каждой группы волокон:  ,

,  ,

,  ,

,  согласно таблице

согласно таблице

9.1.2 Средневзвешенное значение коэффициента зрелости хлопкового волокна ( ) вычисляют по формуле

) вычисляют по формуле

,

,

где  ,

,  ,

,  - процентное содержание хлопковых волокон соответствующих четырех групп зрелости;

- процентное содержание хлопковых волокон соответствующих четырех групп зрелости;

,

,  ,

,  - коэффициенты зрелости по четырем группам волокон, соответствующие процентному содержанию хлопковых волокон 1-й группы зрелости.

- коэффициенты зрелости по четырем группам волокон, соответствующие процентному содержанию хлопковых волокон 1-й группы зрелости.

Вычисления производят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

9.2 Сравнительный метод

9.2.1 По первому способу для определения отношения зрелости:

В каждом поле зрения подсчитывают количество нормальных и мертвых хлопковых волокон. Затем определяют процентное содержание нормальных и мертвых хлопковых волокон, принимая общее количество просмотренных волокон за 100%.

Для каждой из двух проб подсчитывается средний процент содержания на каждом предметном стекле.

Отношение зрелости  вычисляется по формуле

вычисляется по формуле

,

,

где  - процентное содержание нормальных волокон;

- процентное содержание нормальных волокон;

- процентное содержание мертвых волокон.

- процентное содержание мертвых волокон.

Вычисления производят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

Оценку степени зрелости по величине  проводят по таблице

проводят по таблице

По второму способу для определения процента зрелости:

В каждом поле зрения подсчитывают количество зрелых хлопковых волокон. Затем определяют процентное содержание зрелых волокон, принимая общее количество просмотренных волокон за 100%.

Процент зрелости  определяется по формуле

определяется по формуле

,

,

где  - число зрелых волокон;

- число зрелых волокон;

- общее число волокон.

- общее число волокон.

3. Льняное волокно, особенности строения и структуры.

Лубяные волокна получают из стеблей, листьев или оболочек плодов различных растений. Стеблевыми лубяными волокнами являются лен, пенька, джут, кенаф и др., листовыми — сизаль и др., плодовыми — койр, получаемый из покрова скорлупы кокосовых орехов. Из лубяных волокон наибольшую ценность представляют льняные.

Лен — однолетнее травянистое растение, имеет две разновидности: лен-долгунец и лен-кудряш. Из льна-долгунца получают волокна. Основным веществом, из которого состоят лубяные волокна, является целлюлоза (около 75 %). К сопутствующим веществам относятся: лигнин, пектиновые, жировосковые, азотистые, красящие, зольные вещества, вода. Льняное волокно имеет четыре-шесть граней с заостренными концами и характерными штрихами (сдвигами) на отдельных участках, возникшими) результате механических воздействий на волокно при его получении (рис. 3).

Рис. 3. Волокна льна под микроскопом: 1 — продольный вид; 2 — форма поперечного среза

В отличие от хлопкового льняное волокно имеет сравнительно толстые стенки, узкий канал, закрытый с обоих концов; поверхность волокна более ровная и гладкая, поэтому льняные ткани меньше, чем хлопчатобумажные, загрязняются и легче отстирываются. Эти свойства льна особенно ценны для бельевых полотен. Льняное волокно уникально и тем, что при высокой гигроскопичности (12 %) оно быстрее других текстильных волокон поглощает и выделяет влагу; оно прочнее, чем хлопковое, удлинение при разрыве — 2—3 %. Содержание в льняном волокне лигнина делает его устойчивым к действию света, погоды, микроорганизмов. Термического разрушения волокна не происходит до + 160°С. Химические свойства льняного волокна аналогичны хлопковому, т. е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. В связи с тем, что льняные ткани имеют свой естественный достаточно красивый шелковистый блеск, мерсеризации их не подвергают.

Однако льняное волокно сильно сминается из-за низкой упругости, трудно отбеливается и окрашивается.

Благодаря высоким гигиеническим и прочностным свойствам из льняных волокон получают бельевые ткани (для нательного, столового, постельного белья), летние костюмно-платьевые ткани. При этом около половины льняных тканей вырабатываются в смеси с другими волокнами, значительная часть которых приходится на полульняные бельевые ткани с хлопчатобумажной пряжей по основе.

Из льняных волокон изготавливают также парусины, пожарные рукава, шнуры, обувные нитки, а из очесов льна — более грубые ткани: мешочные, холсты, брезенты, парусины и др.

Пеньку получают из однолетнего растения конопли. Из волокон вырабатывают канаты, веревки, шпагаты, упаковочные и мешочные ткани.

Кенаф, джут получают из однолетних растений семейства мальвовых и липовых. Из кенафа и джута вырабатывают мешочные и тарные ткани; используют для транспортирования и хранения влагоемких товаров.

4. Оценка качества льняных волокон по стандартам

Стандарты на методы отбора проб льняного волокна:

- ОСТ 17-255 «Лен чесальный. Метод отбора проб»

- ГОСТ 9394-76 «Волокно льняное короткое. ТУ»

- ГОСТ 10.30-76 «Лен трепальный. Технические требования н6а продукцию, поставляемую на экспорт»

- ГОСТ 10330- 76 «Лен трепальный. Техническое условия»

При сертификации устанавливаются соответствие требованием стандарта и опр. Градация качества.

В соответствии с ГОСТ 10330, основные ПК трепального льна являются:

1. недоработки это % волокна на котором имеется плотноскрепленная с ним древесина, на длине не менее 5 см

2. содержание костры и сортных примесей

3. кондиционная масса с учетом засоренности

4. отсутствие гнилостного запаха

5. отсутствие посторонних примесей

6. фактическая влажность не должна превышать 16%

Качество трепального льна определяется в сравнении с эталоном. Лен подразделяется на 13 номеров (8,9,10,11,12,13,14,15,16,18,20,22,24- самое качественное волокно)

10.30 Лен трепальный на экспорт оценивают по тем же требованием что и 10330, только для 20,22,24 номера снижена норма показателей.

Лен чесальный при сертификации испытывают оценивают по ГОСТ 17-255. Чесальный лен делят на 10 сорт 14,16….30,36

Следующие показатели:

- Рр в мокром виде

- Содержание инкрустов

- Содержание пороков

- Неровнота по Рр

- Неровнота по гибкости

Фактическая влажность не более 16%. Короткое льняное волокно оценивается в соответствии с ГОСТом 9394. Имеет 5 номеров: 2,3,4,6,8.

Если есть разногласие, то определенными показателями:

- Рр скрученной ленточки

- Содержание костры и сорных примесей

Льняной очес оценивается ОСТ 17-166 9 сортов: 4,6,8-20.

- Рр скрученность ленточки, Сорт зависит от содержания костры и шишковатости.

5. Волокна шерсти, особенности строения и свойства. Метод определения толщины волокон шерсти.

Шерсть — волокно из снятого волосяного покрова овец, коз, верблюдов, кроликов и других животных. Шерсть, снятую стрижкой в виде цельного волосяного покрова, называют руном. Шерстяные волокна состоят из белка кератина, содержащего, как и другие белки, аминокислоты.

Шерстяные волокна под микроскопом можно легко отличить от других волокон — их наружная поверхность покрыта чешуйками. Чешуйчатый слой состоит из мелких пластинок в форме

конусообразных колец, нанизанных друг на друга, и представляет собой ороговевшие клетки. За чешуйчатым слоем следует корковый — основной, от которого зависят свойства волокна и изделий из них. В волокне может быть и третий — сердцевинный слой, состоящий из рыхлых, заполненных воздухом клеток. Под микроскопом видна и своеобразная извитость шерстяных волокон. Пух — тонкое, сильно извитое, шелковистое волокно без сердцевинного слоя. Переходный волос имеет прерывистый рыхлый сердцевинный слой, благодаря чему он неравномерен по толщине, прочности, имеет меньшую извитость.

Ость и мертвый волос имеют большой сердцевинный слой, характеризуются большой толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью.

В зависимости от толщины волокон и однородности состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую. Важными показателями качества шерстяного волокна являются его длина и толщина. Длина шерсти влияет на технологию получения пряжи, ее качество и качество готовых изделий. Из длинных волокон (55—120 мм) получают гребенную (камвольную) пряжу — тонкую, ровную по толщине, плотную, гладкую.

Из коротких волокон (до 55 мм) получают аппаратную (суконную) пряжу, которая, в отличие от камвольной, более толстая, рыхлая, пушистая, с неровностями по толщине.

Свойства шерсти по-своему уникальны — ей присуща высокая свойлачиваемость, что объясняется наличием на поверхности волокна чешуйчатого слоя.

Благодаря этому свойству из шерсти производятся фетр, суконные ткани, войлок, одеяла, валяная обувь. Шерсть обладает высокими теплозащитными свойствами, имеет высокую упругость. Щелочи на шерсть действуют разрушающе, к кислотам она устойчива. Поэтому если шерстяные волокна, содержащие растительные примеси, обработать раствором кислоты, то эти примеси растворяются, а шерстяные волокна остаются в чистом виде. Такой процесс очистки шерсти называют карбонизацией.

Гигроскопичность шерсти высокая (15—17 %), но в отличие от других волокон она медленно поглощает и отдает влагу, оставаясь на ощупь сухой. В воде она сильно набухает, площадь поперечного сечения при этом увеличивается на 30—35 %. Увлажненное волокно в растянутом состоянии можно зафиксировать сушкой, при повторном увлажнении длина волокна снова восстанавливается. Это свойство шерсти учитывается при влажно-тепловой обработке швейных изделий из шерстяных тканей для сутюжки и оттяжки их отдельных деталей.

Шерсть — достаточно прочное волокно, удлинение при разрыве высокое; в мокром состоянии волокна на 30 % теряют прочность. Недостатком шерсти является малая термостойкость — при температуре 100—110°С волокна становятся ломкими, жесткими, снижается их прочность.

Из тонкой и полутонкой шерсти, как в чистом виде, так и в смеси с другими волокнами (хлопковыми, вискозными, капроновыми, лавсановыми, нитроновыми), вырабатывают камвольные и тонкосуконные платьевые, костюмные, пальтовые ткани, нетканые полотна, трикотажные изделия, платки, одеяла; из полугрубой и грубой — грубосуконные пальтовые ткани, валяную обувь, войлок.

Козий пух применяют в основном для выработки платков, трикотажных изделий и некоторых платьево-костюмных, пальтовых тканей; верблюжью шерсть — для производства одеял и национальных изделий. Из восстановленной шерсти получают менее качественные ткани, валяную обувь, нетканые материалы, строительный войлок.

Методы определения толщены

Наиболее часто толщина волокон и нитей характеризуется Т=M/L(мг/м)(г/км) Т=1000Sɣ(s-площадь поперечного сечения (мм²);ɣ-плотность вещества(диаметра)волокон шерсти.

(ГОСТ17514-93) с площадью микроскопа с окулярным микрометром или проектора имеющего на экране шкалу.Толщеномер (микрометр) для измерения поперечника плотных крученых нитей, при измерении менее плотной пряжи следует учитывать ее сплющивание.

Определение площади поперечного сечения волокон и нитей.

Наибольшую часть ее вычисляют по формуле S=0,001T/ɣ.

Значение реже ее измеряют по зарисовкам, сделанном с помощью рисовального прибора под микроскопом используют метод вращения (Кукин) исследуемая нить или волокно закрепляется во вращающихся зажимах располагаются на столике микроскопа. На образце делают n последовательных поворотов и замеров поперечника В1,В2,….Вn с повтором ее после каждого замера на угол α=180%(сумма площадей треугольников)

So=∑вверху суммы n,внизу ͥ 2s=0,5(В1*В2+В3+Вn*В1)sinα

Величина ошибки не б. 5

Определение линейной плотности промером длины отдельных волокон.

Измерение длины всех волокон сост. Пробу определение массы.

Проба массой M, мг. Состоит из n волокон длиной L

Tфакт=100/∑вверху суммы n,внизу ͥ L (большие затраты времени)

ГОСТ 17514-93

1. Органалетический метод (сравнение с эталонным)

2. Метод определения толщены с помощью микроскопа:

- микроскопа

- установка, обеспечение климатического условия;-валик чесальный и т.д.

Немытую шерсть промывают, высушивают в климатических условиях в течении 2ч. Затем разрезают поперек на отрезки 60-70 мм из них нарезают волокна 0,5-1мм. Помещают в бюксу, наносят несколько капель кедрового масла (глицерина) Рассмотрим под микроскопом с измерительным кругом

3. Метод определения толщены в потоке воздуха. После 2-х часов выдерживания в климатических условиях. Затем разрезают на отрезки массой 3,0- 3,5 г. Удаляют сорные примеси (4 отрезка)

Отбирают элементарную пробу массой в зависимости от принципа работы прибора.

Каждую пробу помещают в металлический стакан прибора для измерения толщены в потоке воздуха

7 .Шелк-сырец, особенности его строения и свойств.

Шелк используют преимущественно в виде комплексной нитей. Основным видом комплексных нитей является шелк-сырец, получаемый соединением нескольких коконных нитей в одну в процессе разматывания коконов. Значительную часть шелк-сырец перерабатывают во вторичные нити – крученый шелк. Большую часть шелковых отходов всех видов, полученных в шелководстве и при переработке шелка, превращают в относительно короткое шелковое волокно и перерабатывают в шелковую пряжу.

При оценке свойств шелка- сырца наряду с характеристиками, общими для нитей всех видов, такими, как линейная плотность и коэффициентом вариации по ней, относительные разрывные нагрузка и удлинение, определяют несколько специфических характеристик, которые важны для шелка- сырца, поскольку они непосредственно влияют на свойства платьевых и других тканей, вырабатываемых из него.

8. Характеристики структуры нитей

Строение (структура) нитей в значительной мере определяет их свойства и возможности использования. Обычно структура определяется размерами, формой элементов, из которых состоят текстильные нити, взаимным расположением элементов и их свойствами. Необходимо иметь в виду, что элементы в структуре нитей имеют много уровней (от мельчайших элементарных частиц до волокон и нитей). Однако при анализе структуры нитей, ее проектировании учитывается лишь первый уровень — волокна для пряжи, элементарные нити для комплексных нитей, пряжа или комплексная нить для крученых нитей и т. д. Молекулярный уровень учитывается косвенно через свойства волокон, элементарных нитей и т. д.

Характеристики структуры включают характеристики элементов, их взаимного расположения и связей. Из характеристик элемента наиболее важными являются показатели размеров, формы, его состояния и свойств.

Применительно к пряже такими показателями являются длина и толщина волокон, неравномерность по этим показателям, их извитость, прочность, деформируемость и другие свойства, для комплексных нитей — толщина (тонина) элементарных нитей, неравномерность по этим показателям, показатели механических и других свойств.

Характеристики взаимного расположения элементов в нити весьма разнообразны, полной систематизации их еще нет. Отметим характеристики, получившие широкое распространение,— направление крутки, число волокон (нитей), распределение волокон в отдельных сечениях, полнота сечения, наполненность сечения, ворсистость.

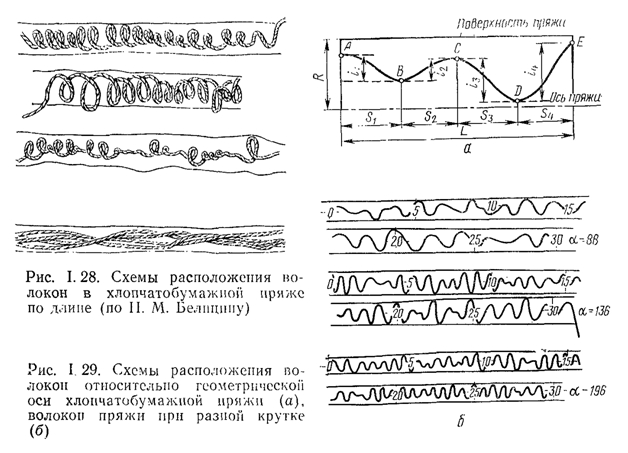

Полнота сечения как числовая характеристика формы поперечного сечения нити может определяться несколькими методами. По Герцогу, полнота сечения Ко вычисляется по отношению площади фактического сечения нити Sф к площади круга S0, образованного описанной вокруг этого сечения окружностью. Для нитей, сечение которых существенно отклоняется от круга, Г. Н. Кукипым предложена иная характеристика — наполненность сечения Кэ, %, определяемая методом минимального эллипса,

На зарисованном контуре поперечного сечения нити проводится максимальная хорда, принимаемая за большую ось эллипса (рис. 1.26). Посередине ее восстанавливается перпендикуляр, па котором откладывается малая ось Ь, размер которой выбирается таким, чтобы весь контур был описан эллипсом.

Тогда фактическая площадь сечения S4> может быть определена расчетным путем, если волокна в.нити одинакового сечения, или измерением и суммированием площади всех отдельных волокон в сечении. Расчетная площадь сечения нити по контуру

В качестве характеристик применяется также коэффициент сплющенности, который определяется отношением

Характеристики связи элементов структуры еще не разработаны. В настоящее время определяется лишь косвенный показатель связи элементов друг с другом — показатель интенсивности скрученности.

Пряжа состоит из волокон, распределенных более или менее равномерно по ее длине. Число волокон, хотя и колеблется по сечению, но вокруг среднего числа, которое зависит от толщины пряжи и волокон, ее составляющих. В результате скручивания волокна обвивают друг друга. Поперечное сечение пряжи неправильной овальной формы, приближающейся к кругу. Характерной особенностью пряжи является наличие кончиков волокон на ее поверхности (пушистость).

Большую роль играет расположение волокон в пряже. Так, в гребенной пряже волокна распрямлены, что обеспечивает ей при небольшой толщине прочность и гладкость. Наоборот, в аппаратной пряже волокна перепутаны и слабо распрямлены, что является причиной ее неравномерности, большой толщины, пушистости и пониженной прочности.

В работах показаны методы определения действительного расположения волокон в пряже путем введения в хлопчатобумажную кардную пряжу небольшого числа (3—7%) волокон, окрашенных в три цвета.

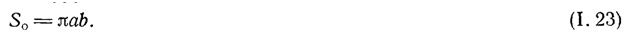

На ручном микротоме через 0,2 мм делали поперечные срезы пряжи, позволившие определить изменение положения отдельных волокон относительно контуров и оси пряжи. На рис. 1.27 показаны схемы положения волокна в 32 последовательных срезах пряжи 18,5 текс.

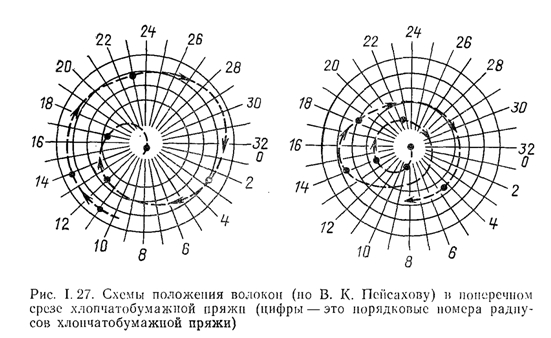

На рис. 1.28 показаны схемы расположения волокон в продольном направлении. Волокна в пряже располагаются, в основном, по винтовым линиям переменного шага и радиуса.

Широкое распространение получил метод изучения структуры пряжи (метод В. Мортона), при котором фиксируется положение волокон в пряже по ее длине. Согласно этому методу в пряжу зарабатываются предварительно окрашенные волокна. Препарат пряжи погружается в ванночку с жидкостью, имеющей коэффициент преломления, близкий к коэффициенту преломления неокрашенных волокон (раствор метилсалицилата). Положение в пряже окрашенных контрастных волокон фотографируется или зарисовывается под микроскопом.

В качестве характеристики расположения отдельных волокон по радиусу пряжи и по ее длине В. Мортоном предложен коэффициент миграции. Схема расположения волокон относительно геометрической оси пряжи показана на рис. I. 29, а, где S1, S2,... — проекции соответствующих участков волокна (АВ, ВС,...) на ось пряжи, a i1, i2... — разности между расстояниями от точек А, В,... до оси пряжи.

Коэффициент миграции

Схема расположения волокон хлопчатобумажной пряжи при разной крутке показана на рис. I. 29, б.

Необходимо также изучать взаимное расположение волокон в пряже по поперечным сечениям, распределение разнородных волокон и волокон разной толщины, заполнение пряжи, формы ее сечения. Для этой цели используют автоматизированные оптические анализаторы, которые существенно сокращают время для определения характеристик структуры пряжи. Блок-схема установки с оптическим анализатором МОР-ЛМ/03 фирмы «Рейхарт» (Австрия) приведена на рис. 1.30.

Проекционный микроскоп Визопан1 позволяет проецировать с большим увеличением поперечный срез нити на магнитный экран 2. С помощью оптоэлектронного датчика 3 обводится контур сечения пряжи, волокон на экран 2. Возникающие при этом импульсы направляются через каналы измерения в запоминающее устройство вычислительного блока 4. Накопленные статистические данные измерения могут быть считаны с электронного табло 5 или же выданы на лепте печатающим устройством 6. На рис. 1.31 показано возможное взаимное расположение нитей (структура) для крученых нитей. Такую же структуру имеют комплексные крученые нити.

При трубчатой структуре нити располагаются как витки многоходового винта. Для стержневой структуры характерно наличие осевых одной или нескольких нитей, располагающихся в распрямленном виде вдоль оси, тогда как другие нити обвивают их. При штопорной структуре одна или несколько нитей па всей длине или очень длинных участках являются осевыми, а остальные их обвивают.

Г. Н. Кукиным были установлены условия, при которых возможно получение нитей перечисленных структур. Для трубчатой структуры — это малое число элементов (до 5), а площадь поперечных сечений и натяжение каждой нити одинаковы.

При большем числе элементарных нитей, их неравномерном натяжении и неодинаковых сечениях появляется стержневая структура. Штопорную структуру имеют нити, при кручении которых отдельные составляющие более натянуты. Аналогичный эффект может иметь место, если скручиваются сильно утоненные нити. При этом получаются нити с дефектами.

Отметим, что крученая нить при большом числе элементарных нитей имеет форму, близкую к цилиндрической, а составляющие ее нити располагаются кольцевыми слоями. Число нитей в слое

При одинаковом диаметре скручиваемых элементарных нитей коэффициент К = 6, тогда

Число элементарных нитей в комплексных нитях приведено в табл. 1.3

Особое место по строению занимают крученые армированные нити, в которых каркасные сердцевинные нити обвиваются текстильными или металлическими нитями. В качестве каркасных используют достаточно прочные нити из натуральных волокон, химические нити. В качестве обвивочных нитей применяют тонкую проволоку, в том числе из цветных металлов, узкие полоски фольги и др. Кроме того, в качестве обвивочных нитей могут использоваться отходы текстильного производства. Из армированных нитей изготовляют самые разные изделия (например, технического назначения, декоративные и др.).

Разнообразна структура текстурированных и фасонных нитей. К текстурировапиым нитям относят чаще всего синтетические нити, подвергавшиеся специальным воздействиям (кручению, прессованию, гофрированию, раздуванию и др.), в результате которых их структура, как и свойства, приобретает существенные изменения (рис. 1.32).

Нить эластик имеет высокие показатели объемности, спиральной извитости элементарных нитей и растяжимости. Нити мэрон, мэлан также высокообъемные, со спиральной извитостью элементарных нитей, но значительно большей их ориентацией. Эти нити имеют меньшую растяжимость, чем эластик. Нити гофрон, банлон и другие с повышенной объемностью плоскоизвиты, обладают малой растяжимостью, высокой пористостью и пониженной теплопроводностью. Эффект извитости текстурированпых нитей, полученных путем предварительной протяжки гладких синтетических нитей по острой кромке горячего ножа, меньше, чем у текстурированпых нитей, полученных другими способами, но элементарные нити сильно перепутаны. Текстурированные нити, получаемые при воздействии турбулентного воздушного потока, отличаются перепутанностью петлистых элементарных нитей. Такие нити могут быть изготовлены из любых нитей, в том числе и нетермопластичных..

К текстурированпым относят также нити, получаемые путем применения фильер с отверстиями не круглого, а фигурного сечения (см. рис. I. 13), бикомпонентные нити из полимеров, обладающих различной усадкой, и комбинированные из соединенных и скрученных текстурированых нитей с объемными нитями или с мычкой из разных штапельных волокон.

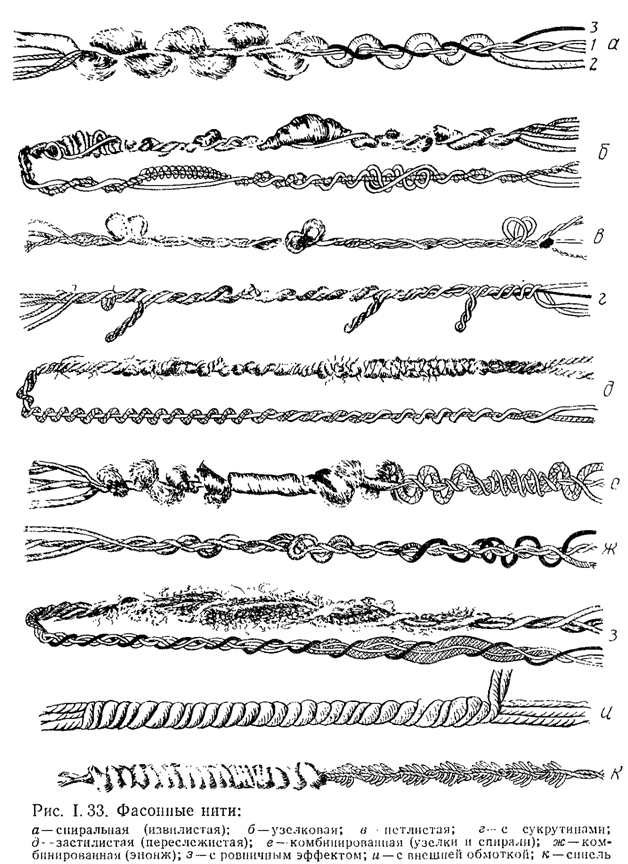

Особую группу по структуре представляют фасонные нити, которые в зависимости от способа получения разделяют На фасонную пряжу с заработанными в нее комочками волокон, в том числе другого вида и цвета, а также с периодически повторяющимися заметными утонениями и утолщениями.

Фасонные нити различной структуры показаны на рис. 1.33. Фасонные нити имеют основную нить (см. рис. 1.33, о), называемую стержневой или сердцевинной, нагонную (эффектную) нить 2, которая обвивается вокруг основной нити, закрепляющую нить 3, закручиваемую вокруг основной, но в обратном направлении для закрепления эффектов, полученных при первом кручении. В фасонной узелковой нити нагонная нить, навиваемая на стержневую нить при переменном натяжении, образует узелки. В зависимости от величины натяжения нагонной нити узелки могут быть плотными и относительно рыхлыми. Периодическое ослабление натяжения нагонной нити приводит к образованию петель и сукрутин. У застилистой переслежнстой нити составляющие компоненты имеют разные цвета или толщину. Нить с чередованием спирален н рыхлых петель известна под названием эпонж. Фасонная нить с ровничным эффектом включает плотную или рыхлую ровницу, часть ее может быть цветной. Нить с внешней обмоткой состоит из толстой стержневой нити, плотно обвиваемой другой питью. В качестве стержневой может быть использована резиновая нить. Синель состоит из двух скрученных нитей с ворсом.

9 .Особенности структуры крученого шелка в зависимости от степени его скрученности, области применения.

Ассортимент крученого шелка разнообразен. В нашей стране в основном вырабатывают крученый шелк для ткацкого производства, швейный шелк и некоторые виды технического. Первый делят на шелк низких и высоких круток. К шелку низких круток относят уток, выработанный путем однократного скручивания 2-6 нитей шелк- сырец с большим числом кручений (80-120 кр./м); основу, полученную путем скручивания одиночной нити (обычно 600 кр./м) и совместного вторичного скручивания (обычно 480 кр./м) в обратную сторону 2-4 одиночных крученых нитей. К шелку высоких круток относится креп, выработанный скручиванием 2-6 нитей с большим числом кручений (2200-3200 кр./м) и с круткой как S, так и Z, и некоторые другие виды. Швейный шелк вырабатывают номером 9-75.

К техническому шелку относят уток и основу для ситоткачества (до 18 сложений), изоляционный слабокрученый однониточный шелк для обмотки тонких проводов, хирургический и др.

Крученый шелк для ткачества по ГОСТ 7052-80 делят на три сорта по наихудшему показателю из числа определяемых следующих характеристик: коэффициента неравномерности по линейной плотности, разрывной длины, разрывного удлинения, допустимого отклонения от средней крутки, коэффициента неровноты по крутке.

Для крученого шелка всех сортов не допускаются крупные пороки (шишки,налеты,узлы и др.), плохая намотка паковок, неправильная плотность и др.

10. Дефекты внешнего вида (пороки) крученого шелка.

В шелковых нитках не допускаются следующие пороки внешнего вида: неравномерная крутка (недокрут, перекрут); штопорность; пропуск составляющей нити при второй крутке; мшистость; загрязненность; шишки; непрокрас; резкая разнооттеночность.

Изготовитель проводит 100%-ную проверку качества ниток по порокам внешнего вида, потребитель осматривает не менее 10% поступившей партии.

Обозначение швейных ниток из натурального шелка (ГОСТ 22665 — 83), их структура и показатели физико-механических и химических свойств представлены в стандарте на эту продукцию.

Нормированная влажность ниток 9%, устойчивость окраски должна соответствовать 3 — 5 баллам.

На бобинах условной массы 500 г допускается не более 15 обрывов (несвязанных концов). В мотках условной массы 100 г может быть не более 7 узлов.

В шелковых нитках не допускаются следующие пороки внешнего вида: смешивание нитей разных линейных плотностей; нарушение числа сложений; сукрутины; нескрученные участки ниток; загрязненные участки ниток; штопорность; масляные пятна; шишки (шишки на одиночных нитях шелка-сырца не учитываются); непрокрас ниток; узлы при перемотке (на катушках и патронах).

11. Искусственные волокна, особенности их строения и свойства

К искусственным волокнам относятся гидратцеллю- лозные (вискозные, медно-аммиачные) и ацетилцеллю- лозные (ацетатные и триацетатные).

Основную массу искусственных волокон получают на основе природного полимера - целлюлозы, вырабатываемой из древесины или хлопкового пуха.

Вискозное волокно получают из целлюлозы древесины ели или сосны. Для отделения растворимых нецеллюлозных примесей древесную целлюлозу подвергают обработке щелочью натрия, т.е. осуществляется процесс мерсеризации. В процессе мерсеризации образуется щелочная целлюлоза, которую обрабатывают сероуглеродом. В результате образуется новый продукт — ксантогенат целлюлозы. Полученный вязкий раствор называется вискозой, а получаемые из нее волокна и нити — вискозными. Вискозное волокно представляет собой цилиндр с продольными штрихами, образующимися при неравномерном затвердевании прядильного раствора.

Вискозные волокна обладают сравнительно высокой прочностью при растяжении. Характерно, что прочность их в мокром состоянии вдвое ниже, чем в сухом. Вискозные волокна имеют невысокую упругость, а поэтому легко сминаются. Устойчивость к истиранию хорошая. Очень важным положительным свойством вискозных волокон является их гигроскопичность, т.е. способность поглощать воду и ее пары. При поглощении воды они сильно набухают: поперечник их увеличивается, а длина уменьшается.

Это свойство называется усадкой. Вискозные волокна обладают такой же устойчивостью к действию света и атмосферным воздействиям, как и натуральные волокна. Вискозные волокна и нити легко окрашиваются.

Продольный и поперечный вид химических волокон приведен в Приложении 1.

Вискозные волокна и нити применяются при производстве тканей для одежды, бельевого и верхнего трикотажа, как в чистом виде, так и в смеси с другими волокнами и нитями.

В настоящее время широкое распространение получили различные модификации вискозных волокон.

Вискозные высокомодульные волокна (ВВМ) отличаются от обычного вискозного волокна более высокой осевой ориентацией. Примером ВВМ является волокно сиблон, прочность которого в нормальных условиях в 1,6 раза выше обычного вискозного волокна, а в мокром состоянии - в 2 раза выше. Сиблон применяется как заменитель средневолокнистого хлопка.

Полинозное волокно — модифицированное вискозное волокно. По своим свойствам полинозное волокно является близким аналогом тонковолокнистого хлопка. Оно обладает высокой прочностью при растяжении, малой потерей её во влажном состоянии, эластичностью, упругостью и низкой усадкой. Однако полинозное волокно характеризуется хрупкостью и низкой прочностью при изгибе, что вызывает трудности в его переработке.

Мтилон — химически модифицированное вискозное волокно, получаемое путем прививки к макромолекулам целлюлозы мономеров полиакрилонитрила. Обладает повышенной устойчивостью к действию микроорганизмов, светостойкостью и устойчивостью к истиранию. Особенность мтилона — шерстоподобность как по внешнему виду, так и на ощупь.

Медно-аммиачное волокно получают из хлопкового пуха или облагороженной древесной целлюлозы. Целлюлозу растворяют в медно-аммиачном растворе с образованием гидратцеллюлозы. Полученный раствор подвергают вытягиванию. Вследствие это