Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного выбора зависит производительность изготовления детали, экономическое использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и себестоимости изделия. При заданном объеме выпуска изделия необходимо принимать ту модель станка, которая обеспечивает наименьшие материальные и трудовые затраты.

Характеристики фрезерно-центровального станка МР-71М.

Станок предназначен для фрезерования торцов заготовки с последующей зацентровкой заготовок при обработке деталей цилиндрической формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

| Диаметр обрабатываемой заготовки, мм | 20-125 |

| Длина обрабатываемой заготовки, мм | 200-500 |

| Число скоростей шпинделя | |

| Пределы чисел оборотов шпинделя фрезы в минуту | 125-712 |

| Наибольший ход головки фрезы, мм | |

| Диаметр применяемой фрезы, мм | 90-160 |

| Пределы рабочих подач, мм/мин | 20-800 |

| Число скоростей сверлильного шпинделя | |

| Пределы чисел оборотов шпинделя в минуту | 125-1125 |

| Ход сверлильной головки, мм | |

| Пределы рабочих подач, мм/мин | 20-300 |

| Продолжительность холостых ходов, мин | 0,3 |

| Мощность электродвигателя, кВт: фрезерных головок сверлильных головок | 7 или 10 1,7 или 2,8 |

| Габариты станка, мм | 2640x1615x1680 |

| Категория ремонтной сложности |

Технические характеристики токарно-винторезного станка 16К20.

Станок используется для токарной обработки различных заготовок типа валы и диски, нарезки различных резьб, дуг, конусов и внутренних и внешних криволинейных поверхностей с высокой точностью обработки. В конструкции станков применены горизонтальные закаленные направляющие, суппорт базируется на направляющих TSF В главном приводе применяются двухскоростные электродвигатели с частотным преобразователем. Точность подач обеспечивается за счет применения шарико-винтовых пар, приводимых в действие серводвигателями. Допустима установка вертикальных 4-х и 6-ти позиционных резцедержателей и 6-ти позиционных горизонтальных резцедержателей. Все механические, электрические и гидравлические системы станка объединены в одном корпусе.

| Наименование параметров | Ед. изм. | Величины |

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| - продольных | мм/об | 0,05-2,8 |

| - поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| - продольное | кгс | 800 |

| - поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| - продольное | кгс | 600 |

| - поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| - длинна | мм | 2505, 2795, 3195, 3795 |

| - ширина | мм | 1190 |

| - высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Технические характеристики станка 16К20Ф3:

Станок 16К20Ф3 является наиболее массовой моделью отечественного токарного станка. Станок 16К20Ф3 предназначен для выполнения патронных и центровых токарных работ, на нем в полуавтоматическом цикле могут быть обработаны разнообразные наружные и внутренние цилиндрические, конические и криволинейные поверхности, а также нарезаны резьбы.

| Характеристика | Величина |

| Наибольший диаметр изделия, устанавливаемого над станиной | |

| Наибольший диаметр изделия, обрабатываемой над станиной | |

| Наибольший диаметр обрабатываемого изделия над суппортом | |

| Наибольшая длина устанавливаемого изделия в центрах | |

| Диаметр цилиндрического отверстия в шпинделе | |

| Наибольший ход суппорта поперечный | |

| Наибольший ход суппорта продольный | |

| Максимальная рекомендуемая скорость рабочей продольной подачи | |

| Максимальная рекомендуемая скорость рабочей поперечной подачи | |

| Количество управляемых координат | |

| Количество одновременно управляемых координат | |

| Точность позиционирования | 0,01 |

| Повторяемость | 0,003 |

| Диапазон частот вращения шпинделя | 20...2500 |

| Максимальная скорость быстрых продольных перемещений | |

| Максимальная скорость быстрых поперечных перемещений | 7,5 |

| Количество позиций инструментальной головки | |

| Мощность привода главного движения | |

| Суммарная потребляемая мощность | 21,4 |

| Габаритные размеры станка | 3700х2260х1650 |

| Масса станка |

Техническая характеристика полуавтомата 5М32.

Предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес методом радиальной и тангенциальной подач в условиях единичного и серийного производства

| Наибольший диаметр нарезаемых цилиндрических колес, мм | |

| Наибольший нарезаемый модуль, мм | |

| Пределы частот вращения фрезы, с1 | 0,83-5,25 |

| Пределы подачи, мм/об | 0,8-5,0 |

| Вертикальной | 0,8-5,0 |

| Радиальной | 0,15-1,0 |

| Тангенциальной | 0,17-3,1 |

Технические характеристики станка 6А59

Станки предназначены для выполнения разнообразных фрезерных, сверлильных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

| Размеры рабочей поверхности станка, мм | 200-800 |

| Наибольшее перемещение стола, мм: продольное поперечное вертикальное | |

| Число скоростей шпинделя | |

| Пределы чисел оборотов шпинделя фрезы в минуту | 125-712 |

| Наибольший поворот шпиндельной головки, ° | ± 45 |

| Число скоростей шпинделя | |

| Частота вращения шпинделя, об/мин | 50-2240 |

| Число подач стола | |

| Подача стола, мм/мин: продольная и поперечная вертикальная | 25-1120 12,5-560 |

| Мощность электродвигателя привода главного движения, кВт: | |

| Габариты станка, мм | 1445x1875x1750 |

| Масса, кг |

Технические характеристики станка 2Н118

Станки предназначены для сверления, рассверливания, зенкерования, развертывания, нарезания различных резьб при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

| ||||||||||||||||||||||||||

Характеристика кругло шлифовального станка 3А151

Станки предназначены для шлифования, полирования наружных поверхностей тел вращения. Заготовки большой длины шлифуются путем перемещения заготовки относительно шлифовального круга, если длина шлифования меньше ширины шлифовального круга, шлифование происходит методом врезания.

|

2.4.2. Выбор режущего и измерительного инструмента Для подрезки торцов и обработки детали по контуру применяем резцы токарно–проходные с углом ∅ = 92 о, оснащенные твердосплавными паянными пластинами.

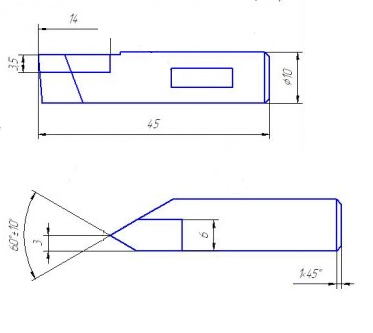

Рисунок 3 – Резец токарный проходной

Таблица 12.2 – Габаритные размеры резца, мм

| H | B | L | B1 |

Для обработки отверстий применяем резцы токарно - расточные с твердосплавными пластинами.

Рисунок 4 - резец токарно - расточной с твердосплавными пластинами.

Таблица 13.2 – параметры резца токарно– расточного с твердосплавными пластинами.

| Сечение резца НхВ | L1 | d1 | a | n | h | h1 | h2 | h3 | №пластинки по ГОСТ 2209-69 |

| 16х16 | 15/30 23/48 | 9,5 12,0 | 6,1 6,1 | 3,9 5,5 | - - | 6,4 8,0 | D201A |

Резец канавочный.

Для нарезания резьбы М68х2 применяем резьбовой резец.

Для сверления отверстия применяем сверло спиральное Т15К10

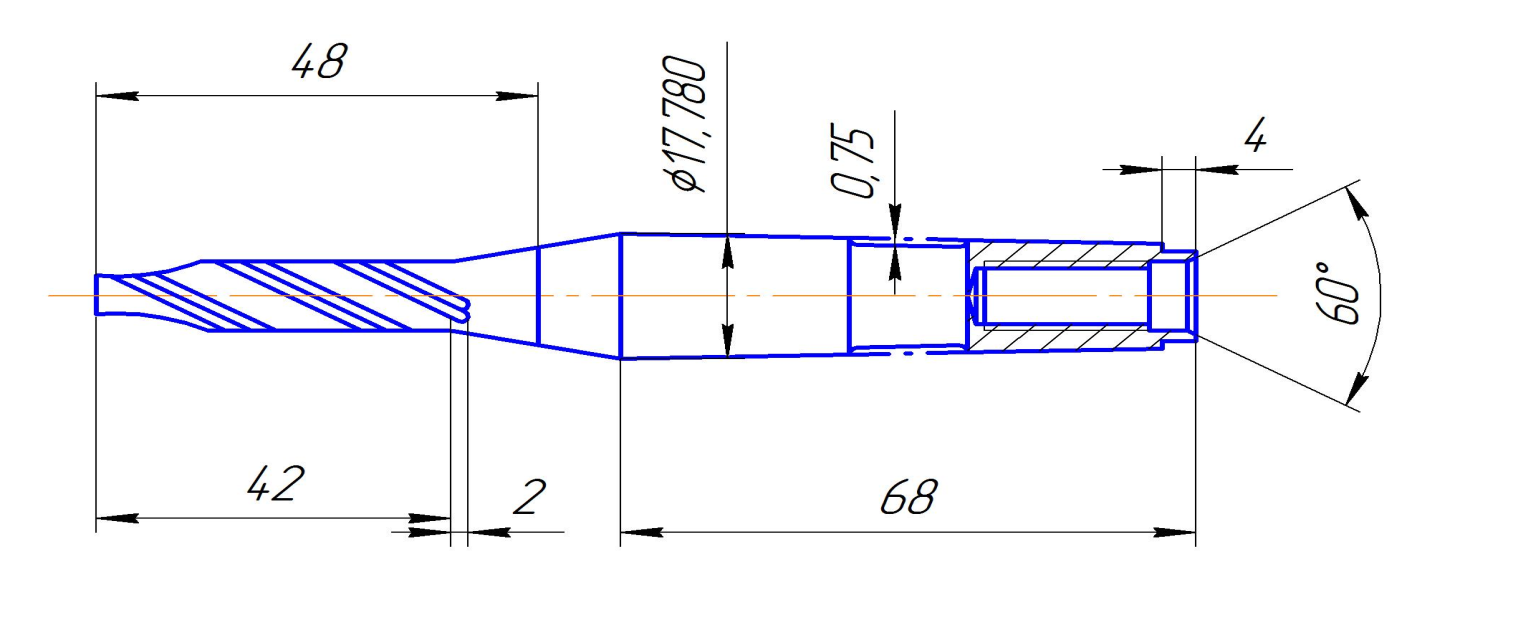

Рисунок 5 - сверло спиральное Р6М5.

Таблица -

| Сверло | Диаметр сверла |

| 42,4 | |

Таблица 13.2 – Параметры сверла

| h | b | l | p | n | L |

Для сверления двух отверстий отверстий ∅11Н14 применяем сверло спиральное.

Для фрезерования паза применяем концевую фрезу

Рисунок - концевая фреза

Для фрезерования шестигранника применяем торцевую фрезу

Рисунок – торцевая фреза

Для фрезерования червяка применяем фрезу модульную пальцевую

Рисунок – фреза модульная пальцевая

Для измерения обрабатываемых поверхностей используют калибр-пробку и калибр-скобу.

Калибрами называются безшкальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей детали.

К калибрам-пробкам относятся:

· Пробки двусторонние с цилиндрическими вставками от 1 до 6 мм.

· Пробки двусторонние с коническим хвостовиком от 3 до 50 мм.

· Пробки с цилиндрическими насадками от 3 до 100 мм.

· Пробки неполные от50 до 150 мм.

К калибрам-скобам относятся:

· Скобы листовые односторонние от 1 до 180 мм.

· Скобы листовые двусторонние от 1 до 180 мм.

· Скобы штампованные односторонние от 3 до 50 мм.

Калибры изготавливают из стали У8А, У10А или У12А по ГОСТ 1435-90.

Рисунок 6 - Калибр – пробка ∅42,4

Рисунок 7 – калибр скоба

Диаметры, измеряемые скобой: ∅70; ∅75; ∅85; ∅130; ∅80; ∅68; ∅55.

2.4.3 Выбор приспособления

2.4.4 Выбор установочных баз

Базой называется поверхность или совокупность поверхностей, ось, точку детали или сборочные единицы по отношению, к которой ориентируются другие детали изделия или поверхности детали, образуемые или собираемые на данной операции.

По назначению базы подразделяются на конструкторские, технологические и измерительные. Конструкторские базы подразделяются на основные и вспомогательные, учёт которых при конструировании имеет существенное значение. Основная база определяет положение самой детали в изделии, а вспомогательная база-положение присоединяемой детали относительно данной. Технологической базой называют поверхность, определяющую положение детали в процессе их изготовления. Измерительной базой называют поверхность, определяющую положение детали и средств контроля.

По числу лишаемых деталь степеней свободы базы делят на:

Направляющие, опорные, установочные.

Для повышения точности обработки а, следовательно, и лучших эксплуатационных результатов следует стремиться к выполнению принципа постоянства баз, заключённого в сохранении базовых поверхностей во время всей обработки детали и принципе совмещения баз конструкторских, измерительных и технологических поверхностей.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные. Основные поверхности – это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности - это поверхности, выполняющие служебное назначение детали.

Свободные поверхности – это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.

2.5 Разработка операционной технологии

005 Фрезерно-центровальная

Переход 1. Фрезеровать торцы выдержав размеры 548.

Режущий инструмент – фреза торцевая Т5К10.

Мерительный инструмент – штангенциркуль.

Переход 2. Сверлить два отверстия выдержав размеры ∅42,4, 50; ∅2, 2,5.

Режущий инструмент – сверло спиральное Р6М5: ∅42,4,∅2.

Мерительный инструмент – пробка гладкая.

010 Токарно-винторезная

Переход 1. Расточить отверстие выдержав размер ∅50, 40.

Режущий инструмент – резец расточной Т15К6

Мерительный инструмент – пробка гладкая.

015 Токарная с ЧПУ

Переход 1. Точить по контуру начерно.

Режущий инструмент – резец проходной Т15К6

Мерительный инструмент – калибр-скоба, штангенциркуль

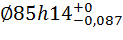

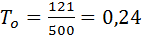

Переход 2. Точить по контуру начисто выдержав размеры: ∅130; ∅85; ∅75;3х0,25; ∅70; 160;80;40;50

Режущий инструмент – резец проходной Т15К6

Мерительный инструмент – калибр-скоба, штангенциркуль.

020 Токарная с ЧПУ

Переход 1. Точить по контуру начерно.

Режущий инструмент – резец проходной Т15К6

Мерительный инструмент – калибр-скоба, штангенциркуль

Переход 2. Точить по контуру начисто выдержав размеры: ∅85;26; ∅80;57;5х0,5; ∅70;55; ∅68;20; ∅55;26; ∅36;20.

Режущий инструмент – резец проходной Т15К6

Мерительный инструмент – калибр-скоба, штангенциркуль.

Переход 3 Точить канавку выдержав размеры: ∅60;4.

Режущий инструмент – резец канавочный Т15К6

Мерительный инструмент – калибр-скоба.

Переход 4. Нарезать резьбу выдержав размеры М68х2

Режущий инструмент – резец резьбовой Т15К6

Мерительный инструмент – шаблон.

025 Зубофрезерная

Переход 1. Фрезеровать червяк выдержав размер: ∅130; модуль=10; число винтов=2; вид червяка=ZA; делительный угол наклона=  ; направление линии винта-правое.

; направление линии винта-правое.

Режущий инструмент – модульная пальцевая фреза Т5К10

Мерительный инструмент – шаблон.

030 Фрезерная

Переход 1. Фрезеровать шестигранник выдержав размер: 36.

Режущий инструмент – фреза торцевая Т5К10

Мерительный инструмент – скоба.

035 Фрезерная

Переход 1. Фрезеровать паз выдержав размеры: 63,5;10.

Режущий инструмент – фреза концевая Т5К10

Мерительный инструмент – шаблон.

040 Сверлильная

Переход 1. Сверлить отверстие выдержав размеры: ∅4

Режущий инструмент – сверло спиральное Т5К10

Мерительный инструмент – пробка гладкая.

045 Кругло шлифовальная

Переход 1. Шлифовать по наружному диаметру ∅80 и ∅75.

Режущий инструмент – Абразивный круг ПВД24А40НСМ25К8.

Мерительный инструмент – скоба.

2.5 Определение операционных припусков, межоперационных размеров и допусков (Табличным и расчетно-аналитическим методом)

Промежуточные припуски имеют очень важное значение в процессе разработки технологических операций механической обработки детали. Правильное назначение промежуточных припусков на обработку заготовки обеспечивает экономических, материальных и трудовых ресурсов, качество выпускаемой продукции, снижает стоимость изделий.

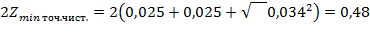

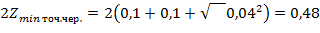

Таблица 14.2 – расчетно-аналитический метод расчета размера ∅130h6

∅130h6  Технологический переход Технологический переход

| Элементы припуска, мм | Расчетный припуск, мм | Расчетный размер, мм | Допуск по переходам, мм | Предельные Размеры, мм | Предельные припуски, мм | |||||

| Rz | T | ρ | Еу | max мм | Min мм | max | min | ||||

| Заготовка h15 | 0,4 | 0,4 | 0,68 | 0,13 | 130,829 | 1,6 | 132,429 | 130,829 | - | - | |

| Точение черновое h14 | 0,1 | 0,1 | 0,04 | - | 0,48 | 130,349 | 131,349 | 130,349 | 1,083 | 0,48 | |

| Точение чистовое h11 | 0,025 | 0,025 | 0,034 | - | 0,168 | 130,181 | 0,25 | 130,431 | 130,181 | 0,918 | 0,168 |

| Шлифование черновое h8 | 0,01 | 0,02 | 0,027 | - | 0,114 | 130,067 | 0,063 | 130,13 | 130,067 | 0,301 | 0,114 |

| Шлифование чистовое h6 | 0,005 | 0,015 | 0,027 | - | 0,094 | 129,973 | 0,027 | 129,973 | 0,13 | 0,094 |

2Zmin.=2(Rzi-1+Ti-1+  );

);

Rz иT= 0,4 и 0,4;

;

;

=0,5;

=0,5;

=0,25

=0,25  ;

;

=0,25

=0,25  =0,47;

=0,47;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

dminшл. чист.= dmax–δшл. чист.;

130 – 0,027 = 129,973;

dmaxшл. черн.= dminшл. чист + 2Zшл. чист.;

129,97 + 0,094 = 130,13;

dminшл. чист.= dminшл. чист +δшл. чист.;

129,973 + 0,094 = 130,067;

dminточ.чист..= dminшл. черн. +2Zшл. черн.;

130,067 +0,114 = 130,181;

dmaxточ. чист..= dminточ. чист. +δточ. чист..;

1130,181 + 0,25 = 130,431;

dminточчерн..= dminточ. чист. + 2Zточ. чист..;

130,349 + 0,168 = 130,349;

dmaxточ. черн...= dminточ. черн.. +δточ. черн.;

130,349 + 1 = 131,349;

dminзагот...= dminточ. черн.. +2Zточ. черн.;

1130,349 + 0,48 = 130,829;

dmaxзагот....= dminзагот... +δзагот..;

130,829 + 1,6 = 132,429.

2Zmaxточ.черн. = dmaxзагот - dmaxточ. черн;

132,429 – 131,349 = 1,083;

2Zminточ.черн. = dminзагот - dminточчерн;

130,829 – 130,349 = 0,48;

2Zmaxточ.чист. = dmaxточ. черн - dmaxточ. чист;

131,349 – 130,431 = 0,918;

2Zminточ.чист. = dminточ.черн - dminточ. чист;

130,349 – 130,181 = 0,168;

2Zmaxшл. черн = dmaxточ. чист - dmaxшл. черн;

130,431 – 130,13 = 0,301;

2Zminшл.черн. = dminточ. чист. - dminшл. черн;

130,181 -130,067 = 0,114;

2Zmaxшл. чист. = dmaxшл. черн - dmaxшл. чист;

130,13 – 130 = 0,13;

2Zminшл.чист. = dminшл. черн - dminшл. чист;

130,067 – 129,973 = 0,094;

Zi max – Zi min =  i-1 –

i-1 –  ;

;

0,13 – 0,094 = 0,063 – 0,027;

0,036 = 0,036.

Таблица 15.2 –Табличный метод расчета размера

Технологический переход Технологический переход

| Расчетный припуск 2Z, мкм | Расчетный размер, мм | Допуск по переходам, мкм | Расчетный Размер, мм | ||

| D max мм | D Min мм | |||||

| Заготовка H15 | 5,5 | 86,913 | 1,4 | 88,313 | 86,913 | |

| Точение черновое h14 | 84,913 | 0,087 | 84,913 |

dminшл. чист.= dmax точ черн – δточ. черн.;

85 - 0,087 = 84,913

dminзагот...= dminточ. черн.. + 2Zточ. черн.;

84,913 + 2 = 86,913;

dmaxзагот....= dminзагот... + δзагот..;

86,913 + 1,4 = 88,313.

Таблица 15.2 –Табличный метод расчета размера

Технологический переход Технологический переход

| Расчетный припуск 2Z, мкм | Расчетный размер, мм | Допуск по переходам, мкм | Расчетный Размер, мм | ||

| D max мм | D Min мм | |||||

| Заготовка H15 | 6,4 | 76,403 | 1,4 | 77,803 | 76,403 | |

| Точение черновое h14 | 72,403 | 0,87 | 73,273 | 72,403 | ||

| Точение чистовое h11 | 1,5 | 70,903 | 0,22 | 71,123 | 70,903 | |

| Шлифование черновое h9 | 0,4 | 70,503 | 0,087 | 70,59 | 70,503 | |

| Шлифование чистовое h6 | 0,5 | 70,003 | 0,022 | 70,025 | 70,003 |

dminшл. чист.= dmax–δшл. чист.;

70,025 – 0,022 = 70,003;

dminшл. черн.= dminшл. чист +2Zшл. чист.;

70,003 + 0,5 = 70,503;

dmaxшл. черн.= dminшлчерн +δшл. черн.;

70,503 + 0,087 = 70,59;

dminточ.чист..= dminшл. черн. + 2Zшл. черн.;

70,503 + 0,4 = 70,903;

dmaxточ. чист..= dminточ. чист. +δточ. чист..;

70,903 + 0,22 = 71,123;

dminточчерн..= dminточ. чист. +2Zточ. чист..;

70,903 + 1,5 = 72,403;

dmaxточ. черн...= dminточ. черн.. +δточ. черн.;

72,403 + 0,87 = 73,273;

dminзагот...= dminточ. черн.. + 2Zточ. черн.;

72,403 + 4 = 76,403;

dmaxзагот....= dminзагот... +δзагот..;

76,403 + 1,4 = 77,803.

2.7 Расчет режимов резания

005 Фрезерно-центровальная

Переход 1. Фрезеровать торцы;

1. Глубина резанья

t = h = 2.9 мм;

2. Подача на зуб фрезы

Sz таб. = 0,2 мм/зуб.

3. Период стойкости фрезы

D = 110 мм, T = 180 мин.

4. Скорость резания

D = 110 мм, z = 4, t до 5 мм, Sz до 0,24 мм/зуб.

Vтаб. = 220 м/мин.  в = 67 кгс/мм2, Kmv = 1,12, Kпv = 0,9

в = 67 кгс/мм2, Kmv = 1,12, Kпv = 0,9

V = Vтаб.  Kmv

Kmv  Kпv;

Kпv;

V = 220  1,12

1,12  0,9 = 222 м/мин.

0,9 = 222 м/мин.

5. Частота вращения шпинделя

;

;

об/мин.

об/мин.

Корректируем частоту вращения шпинделя по данным станка и устанавливаем действительную частоту вращения:

nд = 500 об/мин.

6. Действительная скорость резания

;

;

м/мин.

м/мин.

7. Подача продольная

Sм = Sz  Z

Z  nд;

nд;

Sм = 0,2  4

4  630 = 504 мм/мин.

630 = 504 мм/мин.

Sм пасп. = 500 мм/мин.

8. Мощность резания

Nрез. = Nтаб  K

K  VN

VN

Nтаб. = 7,5 кВт.

K  VN = 0.95;

VN = 0.95;

Nрез = 7,5  0,95 = 7,1 кВт.

0,95 = 7,1 кВт.

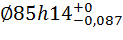

9. Основное время

;

;

= l + у +

= l + у +  ;

;

85 + 33 +3 = 121;

мин;

мин;

Переход 2. Сверлить центровочное отверстие

1. Подача

S = (0,45  0,55) = 0,5 мм/об.

0,55) = 0,5 мм/об.

2. Период стойкости

D = 42 мм, Т = 75 мин.

3. Скорость резания

Vи. = Vтаб.  Klv;

Klv;

68.  0,85 = 57,7 м/мин.

0,85 = 57,7 м/мин.

4. Частота вращения шпинделя

;

;

об/мин;

об/мин;

Корректируем частоту вращения шпинделя по данным станка и устанавливаем действительную частоту вращения:

nд = 900 об/мин.

5. Действительная скорость резания

;

;

м/мин.

м/мин.

6. Мощность резания

Nрез. = 4,3 кВт

7. Основное время

;

;

= l + у +

= l + у +  ;

;

11 + 6 +0 = 17;

мин;

мин;

010 Токарная

На данном переходе выполняется растачивание цилиндрической поверхности диаметром 50 мм, на длине 40 мм.

Исходные данные для расчета:

диаметр обработки - d = 50 мм;

глубина резания - t = 3,8 мм;

по справочным данным выбирается подача - s = 0,294 мм/об.

1. Скорость резания определяется по формуле:

где Cv = 420 - постоянный коэффициент;

x = 0,15 - показатель степени при глубине резания;

y = 0,2 - показатель степени при подаче;

m = 0,2 - показатель степени при стойкости инструмента;

T = 90 мин. - период стойкости резца из твердого сплава;

Kv - поправочный коэффициент, учитывающий условия резания, определяется по формуле:

Kv = Kmv  Kпv

Kпv  Kиv

Kиv  Kтv

Kтv  Kuv

Kuv  Krv,

Krv,

где Kmv = 0,85 - коэффициент, учитывающий влияние материала детали;

Kпv = 0,85 - коэффициент, учитывающий состояние поверхности;

Kиv = 1,4 - коэффициент, учитывающий материал инструмента;

Kтv = 1 - коэффициент, учитывающий стойкость инструмента;

Kuv = 0,7 - коэффициент, учитывающий угол в плане резца;

Krv = 1 - коэффициент, учитывающий радиус при вершине резца;

Kv = 0,85  0,85

0,85  1,4

1,4  1

1  0,7

0,7  1 = 0,71

1 = 0,71

По формуле вычисляется скорость резания:

2. Число оборотов рассчитывается по формуле:

где D = 50 - диаметр обрабатываемой поверхности, мм;

Принимается число оборотов шпинделя n = 800 об/мин.

3. Действительная скорость резания определяется по формуле:

4. Сила резания Pz рассчитывается по формуле:

Pz = 10  Cp

Cp  tх

tх  sу

sу  Vфn

Vфn  Kp,

Kp,

где Cp = 204 - постоянный коэффициент;

x = 1 - показатель степени при глубине резания;

y = 0,75 - показатель степени при подаче;

n = 0 - показатель степени при скорости резания;

Kp - поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

Kp = Kmp  Kup

Kup  Kуp

Kуp  Kлp

Kлp  Krp,

Krp,

где Kmp = 1.15 - коэффициент, учитывающий влияние материала детали на силовые зависимости;

Kup, Kуp, Kлp, Krp - коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания, Kup = 1; Kуp = 1; Kлp = 1; Krp = 1;

Kp = 1.15  1

1  1

1  1

1  1 = 1.15.

1 = 1.15.

По формуле вычисляется сила резания:

Pz = 10  204

204  3.81

3.81  0,2940.75

0,2940.75  125.660

125.660  1.15 = 3559.36 Н.

1.15 = 3559.36 Н.

5. Мощность резания определяется по формуле:

6. Основное время перехода рассчитывается по формуле:

где s = 0,294 мм/об - рабочая подача инструмента;

sy = 3 - ускоренная подача отвода инструмента;

n = 800 об/мин - частота вращения шпинделя;

L - длина пути обработки, мм, определяется по формуле:

L = l + l1 + l2,

где l = 40 мм - длина пути резания;

l1 = 3 мм - врезание;

l2 = 3 мм - перебег.

Тогда

L = 40 + 3 + 3 = 46 мм.

По формуле вычисляется основное технологическое время

мин

мин

015 Токарная

Переход 1. На данном переходе выполняется черновое точение.

Исходные данные для расчета:

диаметр обработки - d = 85 мм;

глубина резания - t = 2,8 мм;

по справочным данным выбирается подача - s = 0,84 мм/об.

1. Скорость резания определяется по формуле:

где Cv = 420 - постоянный коэффициент;

x = 0,15 - показатель степени при глубине резания;

y = 0,2 - показатель степени при подаче;

m = 0,2 - показатель степени при стойкости инструмента;

T = 90 мин. - период стойкости резца из твердого сплава;

Kv - поправочный коэффициент, учитывающий условия резания, определяется по формуле:

Kv = Kmv  Kпv

Kпv  Kиv

Kиv  Kтv

Kтv  Kuv

Kuv  Krv,

Krv,

где Kmv = 0,85 - коэффициент, учитывающий влияние материала детали;

Kпv = 0,85 - коэффициент, учитывающий состояние поверхности;

Kиv = 1,4 - коэффициент, учитывающий материал инструмента;

Kтv = 1 -