Низкотемпературных и Пищевых Технологий

Кафедра криогенной техники

Курсовой проект

«Воздухоразделительная установка для получения жидкого кислорода».

Выполнил: студент 453группы

Орлов М.А.

Принял: проф. Борзенко Е. И.

Санкт-Петербург

Г.

Содержание

1 Введение......................................................................................... 3

2 Выбор исходных данных............................................................ 5

3 Расчет на ПК узла ректификации.............................................. 6

4 Расчет параметров установки..................................................... 8

4.1 Баланс установки.......................................................................... 8

4.2 Баланс переохладителя азотной флегмы..................................... 11

4.3 Баланс переохладителя кубовой жидкости................................. 11

4.4 Баланс переохладителя жидкого кислорода............................... 12

4.5 Баланс теплообменника-ожижителя............................................ 12

4.6 Параметры узловых точек........................................................... 13

5 Определение массовых расходов................................................ 14

6 Расчет теплообменных аппаратов............................................. 15

6.1 Расчет переохладителя азотной флегмы..................................... 15

6.2 Расчет переохладителя кубовой жидкости.................................. 16

6.3 Расчет основного теплообменника............................................. 16

6.4 Расчет теплообменника-ожижителя............................................. 17

6.5 Расчет переохладителя жидкого кислорода............................... 18

6.6 Расчет конденсатора-испарителя................................................. 21

7 Расчет блока комплексной осушки и очистки воздуха....... 23

8 Определение удельных затрат энергии.................................... 26

9 Выбор конструкционных материалов конденсатора-

испарителя......................................................................................... 27

9.1 Определение номинальной расчетной толщины стенки сварной

обечайки.............................................................................................. 28

10 Подбор оборудования.................................................................. 29

11 Приложения.................................................................................. 30

12 Список литературы..................................................................... 38

ВВЕДЕНИЕ.

Кислород в промышленности используется только в газообразном состоянии. Однако, при больших масштабах его потребления, транспортировка и хранение кислорода в жидком состоянии экономически и технически выгоднее, чем в газообразном состоянии. В этой связи в промышленности эксплуатируются различные типы установок, производящих жидкий кислород. Сложность схемы зависит от производительности.

Установки, вырабатывающие 200…2000 кг/ч жидкого кислорода, проектируются на основе цикла высокого давления (рис. 1).

В качестве прототипа была выбрана воздухоразделительная установка средней производительности КжКАж-0,25. Схема данной установки (см. плакат 1) основана на использовании цикла высокого давления с расширением части в охлаждаемого воздуха в турбодетандере[8].

Атмосферный воздух после очистки от механических примесей поступает в компрессор К1, где сжимается до 20 МПа. После концевого холодильника этот поток охлаждается в теплообменнике-ожижителе А3 до Т=276К потоком продукционного азота. В этом аппарате выделяется сконденсированная влага, что облегчает работу блока очистки (адсорберы А11 и А12), куда затем поступает сжатый воздух. Очищенный воздух фильтруется в одном из фильтров А13 ил А14 и далее делится на два потока: одна часть поступает на расширение в турбодетандер ТД1., а другая часть (дроссельный поток) направляется в теплообменник А4, где охлаждается отбросным азотом.

Поток воздуха после расширения в турбодетандере смешивается с дроссельным потоком. Далее весь поток поступает на разделение в колонну А7. За счет предварительного разделения в этой колонне конденсируются пары азота, а с нижней тарелки в куб колонны стекает обогащенный кислородом жидкий воздух.

Пары азота конденсируются в конденсаторе А9. Образующаяся таким образом азотная флегма служит для орошения нижней А7 и верхней А8 колонн. Поток азотной флегмы, идущий в верхнюю колонну, предварительно переохлаждается в переохладителе А6. Это позволяет снизить долю пара в процессе дросселирования через ветниль ВР3.

Кубовая жидкость из нижней колонны, пройдя в переохладитель А6, дросселируется в соответствующее сечение верхней колонны. Этот поток перед поступлением в верхнюю колонну проходит переохладитель жидкого кислорода А5.

В верхней колонне потоки азотной флегмы и кубовой жидкости участвуют в окончательном разделении воздуха на азот и кислород. Газообразный азот выводится из верхней части колонны А8, нагревается последовательно в аппаратах А6, А4, А3 и выбрасывается в атмосферу. Часть его в определенные периоды используются для регенерации адсорберов блока очистки А11 и А12. Для этой цели азот подогревается в подогревателе А15.

Жидкий кислород из нижней части колонны А8 поступает в межтрубное пространство испарителя А9. За счет теплоты, подводимой от конденсирующихся паров азота, кислород кипит. Образующиеся пары возвращаются в колонну А8. Часть жидкого кислорода из испарителя А9 идет в переохладитель А5, после чего сливается в емкости.

При полном отогреве или в аварийных ситуациях, сопровождающихся остановкой блока, жидкость из конденсатора и нижней колонны сливается в испаритель А16.

Схема цикла высокого давления (рис. 1)

1-компрессор. 2- блок очистки. 3- турбодетандер. 4- основной теплообменный аппарат. 5- нижняя колонна. 6- верхняя колонна. 7- конденсатор – испаритель. 8- переохладитель. 9- переохладитель жидкого кислорода. 10- теплообменник – ожижитель.

Выбор исходных данных.

В установках для получения жидкого О2 концентрация азотной флегмы х А принимается равной или приблизительно равной концентрации у А отходящего из верхней колонны газообразного азота.

При концентрации кислорода 99.2 моль О2/моль (по условию), концентрация азота в уходящем азоте составляет 4 моль О2/моль.  у А= х А= 0.973 моль N2/моль[9].

у А= х А= 0.973 моль N2/моль[9].

Концентрация кубовой жидкости (при вводе в колонну смеси дросселируемого и расширенного в детандере воздуха, если установка работает по циклу высокого давления) хR= 0.32-0.34 моль О2/моль.  х R= 0.34 моль O2/моль[9].

х R= 0.34 моль O2/моль[9].

При расчёте процесса разделения воздуха в колонне двукратной ректификации давление в верхней колонне принимается исходя из гидравлических сопротивлений коммуникаций и аппаратов, стоящих на пути продуктов разделения. Обычно сопротивление этих линий составляет 0.03…0.04 МПа. Тогда давление в низу верхней колонны будет:

Pв.к = 0.13…0.14 МПа.

Принимается Pв.к = 0.13 МПа.

Для получения среднего давления при котором кипит жидкий кислород в межтрубном пространстве конденсатора, необходимо учесть давление гидростатического столба жидкости Pср.к.  , где

, где

H–высота гидростатического столба жидкости в конденсаторе, принимается равной 0.4…0.8 м. Принимается H=0.5 м. ρ02– плотность жидкого кислорода при его состоянии в конденсаторе-испарителе. Принимаю ρ02 = 1118.5 кг/м3.  МПа

МПа

По концентрации кислорода и среднему давлению в колонне определяется средняя температура кипения кислорода  .

.

К [2]. Принимая средний температурный напор в конденсаторе-испарителе равным

К [2]. Принимая средний температурный напор в конденсаторе-испарителе равным  = 3…4 К, определяется температура конденсации паров азота:

= 3…4 К, определяется температура конденсации паров азота:

,

,  К. По температуре конденсации азота определяется давление в нижней колонне.

К. По температуре конденсации азота определяется давление в нижней колонне.

МПа [2].

МПа [2].

Расчет на ПК узла ректификации [10].

Расчет ректификации на ЭВМ выполняется в программе, разработанной на языке FORTRAN, и позволяет производить термодинамический и технологический расчеты ректификационных колонн. Она представляет собой структурированный файл, состоящий из нескольких программ типа SUBROUTINE. Программа разработана на кафедре криогенной техники, находится в студенческом архиве и имеет имя KOLONNA.

Структура головного сегмента приводится ниже:

// JECSUR JOB 319-01, CYPIHA, 3-81, PROEC1, MS6LEVEL-1, CLASS-C

// EXEC FORTGCLG

// FОRТ. SYSPRINT DO SYSOUT=J

COMMON/IS/IS, IS1

REAL*8 IS (82), IS1 (36)

NAMELIST/LIST1/IS/LIST2/IS1

READ (5, LIST1)

IF (IS (82)) 1, 2, 1

1 READ (5, LIST2)

2 CALL PROEC1

STOP 5

END

При расчете процесса ректификации воздух рассматривается как смесь трех компонентов N2 - Аr – О2.

В колонну подается шесть потоков питания: N, S, R, D и выводится пять продуктов разделения: А, Е, С, Н, К.

При проведении этого расчета используются принятые концентрации продуктов разделения воздуха и концентрации промежуточных продуктов разделения - кубовой жидкости и азотной флегмы.

Методика расчета процесса ректификации позволяет рассматривать воздух как смесь трех компонентов и дает возможность проводить определение не только числа теоретических тарелок, но и действительных.

При расчете колонн простой структуры «лишние» потоки обнуляются. Для расчета нижней колонны задаются количество вещества в потоке питания В, его состав и энергетическое состояние, тепловая нагрузка на конденсатор (Q=4000-5000 Дж/моль), давление колонны. Конечными продуктами разделения являются азотная флегма D и кубовая жидкость R, которые являются потоками питания для расчета верхней колонны. Продуктами разделения верхней колонны являются потоки газообразного азота А и жидкого кислорода К.

Основу расчета составляет определение средних коэффициентов эффективности каждой тарелки, которые зависят от гидродинамических, конструктивных и термодинамических показателей.

Коэффициенты эффективности рассчитываются по схеме:

.

.

где z – число ветвей потоков на тарелке,

gz – относительный расход жидкости на ветвях потока (Σ gz=1),

φz – относительная скорость пара на ветвях потока,

sz – число секций полного перемешивания в ветвях потока.

При расчете расстояние между тарелками l, должно быть таким, чтобы верхняя граница слоя пены не доходила до вышележащей тарелки ( ) [2].

) [2].

Для определения материальных потоков и нагрузки на конденсатор-испаритель производится термодинамический расчет (приложение 1).

Полученные результаты:

А= 0.8108786 моль/моль - азот;

К= 0.1891192 моль/моль - кислород;

R= 0. 5830671 моль/моль - кубовая жидкость;

D= 0. 4169329 моль/моль - азотная флегма.

Тепловая нагрузка на конденсатор составила Q=4134 кДж/кмоль.

Для определения геометрических, термодинамических и гидродинамических параметров ректификационных колонн производится технологический расчет (приложение 2).

Из результатов расчета видно, что коэффициент эффективности тарелки находится в пределах 0.5-0.8, расстояние между тарелками соответствует рекомендуемому расстоянию между тарелками для колонн определенного диаметра [3].

При сопоставлении полученных результатов с данными из литературы можно сделать вывод о том, что процесс ректификации выполнен правильно [2].

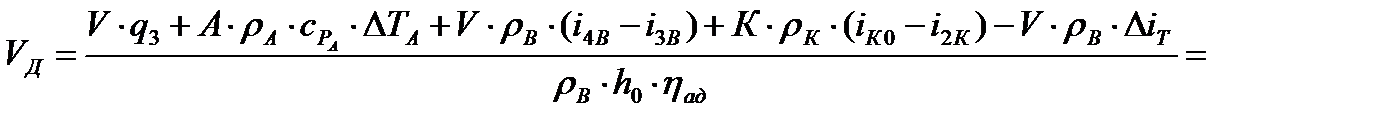

Расчет параметров установки.

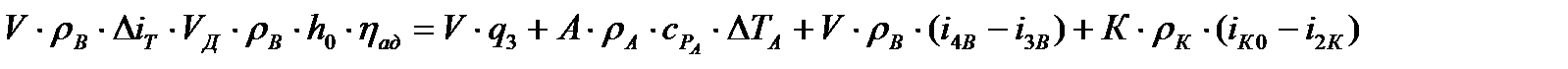

Баланс установки.

,

,

где  плотность воздуха при нормальных условиях[7],

плотность воздуха при нормальных условиях[7],

плотность азота при нормальных условиях[7],

плотность азота при нормальных условиях[7],

плотность кислорода при нормальных условиях[7],

плотность кислорода при нормальных условиях[7],

изотермический эффект Джоуля - Томпсона,

изотермический эффект Джоуля - Томпсона,

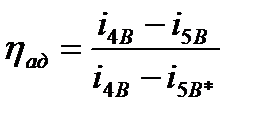

адиабатный перепад в детандере,

адиабатный перепад в детандере,

адиабатный КПД детандера[9],

адиабатный КПД детандера[9],

теплоприток из окружающей среды, задается по производительности установки[9],

теплоприток из окружающей среды, задается по производительности установки[9],

разность температур на теплом конце теплообменника - ожижителя,

разность температур на теплом конце теплообменника - ожижителя,

теплоемкость азота при

теплоемкость азота при  и

и  [7].

[7].

кДж/кг,

кДж/кг,

550.98 кДж/кг[7],

550.98 кДж/кг[7],

= 515.53 кДж/кг[7],

= 515.53 кДж/кг[7],

Из выражения  определяется энтальпия точки

определяется энтальпия точки  [1],

[1],

где  496.95 кДж/кг[7],

496.95 кДж/кг[7],

381.9 кДж/кг[7]– принимается,

381.9 кДж/кг[7]– принимается,

кДж/кг

кДж/кг

кДж/кг.

кДж/кг.

энтальпия газообразного кислорода при

энтальпия газообразного кислорода при  и

и

494.64 кДж/кг[7],

494.64 кДж/кг[7],

=545.7 кДж/кг[7],

=545.7 кДж/кг[7],

энтальпия жидкого кислорода при

энтальпия жидкого кислорода при  и

и

температура жидкого кислорода заданной концентрации при выходе из испарителя.

температура жидкого кислорода заданной концентрации при выходе из испарителя.

93 К[7],

93 К[7],

147.21 кДж/кг[7],

147.21 кДж/кг[7],

137.04 кДж/кг[7],

137.04 кДж/кг[7],

Из основного баланса установки выражается  - доля воздуха, идущего на расширение в турбодетандер:

- доля воздуха, идущего на расширение в турбодетандер:

= 0.54 кг/кг.

= 0.54 кг/кг.

После определения доли воздуха, поступающего на расширение в турбодетандер, проверяется на работоспособность основной теплообменный аппарат. Для этого строятся температурные кривые.

,

,

,

,

,

,

,

,

,

,

Таблица 1.

, кДж/кг , кДж/кг

|  , кДж/кг , кДж/кг

| ТВ, К | ТН, К |  , К , К

| 1/

| |

| 0-0 | 520,8 | 283,1 | 263,5 | 19,6 | 0.077 | |

| 1-1 | 466,367 | 502,89 | 260,5 | 246,2 | 14,3 | 0.075 |

| 2-2 | 435,734 | 484,98 | 239,4 | 229,1 | 10,3 | 0.098 |

| 3-3 | 405,101 | 467,07 | 219,8 | 211,9 | 7,9 | 0.119 |

| 4-4 | 374,468 | 449,16 | 202,1 | 194,8 | 7,3 | 0.122 |

| 5-5 | 343,835 | 431,25 | 185,5 | 177,6 | 7,9 | 0.109 |

| 6-6 | 313,202 | 413,34 | 169,7 | 160,5 | 9,2 | 0.091 |

| 7-7 | 282,569 | 395,43 | 154,1 | 143,4 | 10,7 | 0.079 |

| 8-8 | 251,936 | 377,52 | 138,4 | 126,4 | 0.072 | |

| 9-9 | 221,303 | 359,61 | 122,4 | 109,5 | 12,9 | 0.069 |

| 10-10 | 190,67 | 341,7 | 105,8 | 92,7 | 13,1 | 0.068 |

,

,

- среднеинтегральная разность температур,

- среднеинтегральная разность температур,

К – минимальная разность температур между потоками.

К – минимальная разность температур между потоками.

Из полученных зависимостей видно, что теплообменный аппарат функционирует исправно, следовательно, долю воздуха, идущего на расширение в турбодетандер можно оставить равной  .

.

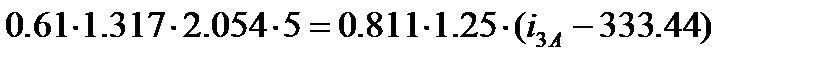

Баланс переохладителя азотной флегмы.

,

,

где

- теплоемкость флегмы при

- теплоемкость флегмы при  и

и

изменение температуры азотной флегмы при прохождении ее через переохладитель,

изменение температуры азотной флегмы при прохождении ее через переохладитель,

плотность азотной флегмы при нормальных условиях[7],

плотность азотной флегмы при нормальных условиях[7],

328.1 кДж/кг[7],

328.1 кДж/кг[7],

333.44 кДж/кг -

333.44 кДж/кг -  К[7].

К[7].

Баланс переохладителя кубовой жидкости.

,

,

где

- теплоемкость кубовой жидкости при

- теплоемкость кубовой жидкости при  и

и

- теплоемкость кислорода при нормальных условиях[7],

- теплоемкость кислорода при нормальных условиях[7],

изменение температуры кубовой жидкости при прохождении ее через переохладитель,

изменение температуры кубовой жидкости при прохождении ее через переохладитель,

плотность кубовой жидкости при нормальных условиях,

плотность кубовой жидкости при нормальных условиях,

332.82 кДж/кг[7],

332.82 кДж/кг[7],

кДж/кг -

кДж/кг -  К[7].

К[7].

Баланс переохладителя жидкого кислорода.

,

,

изменение температуры жидкого кислорода при прохождении ее через переохладитель,

изменение температуры жидкого кислорода при прохождении ее через переохладитель,

153.98 кДж/кг[7],

153.98 кДж/кг[7],

кДж/кг -

кДж/кг -  К[7].

К[7].

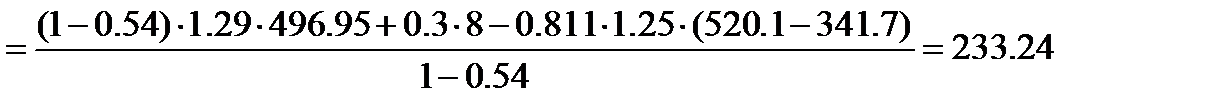

Баланс теплообменника-ожижителя.

,

,

где  ,

,

547.5 кДж/кг[7],

547.5 кДж/кг[7],

Из баланса теплообменника-ожижителя выражается  :

:

=

=  520.1 кДж/кг.

520.1 кДж/кг.

Баланс основного теплообменного аппарата.

.

.

Из баланса основного теплообменного аппарата выражается  :

:

кДж/кг.

кДж/кг.

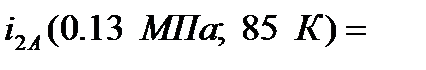

Параметры узловых точек [7].

| № точки | Температура T, К | Давление p, МПа | Энтальпия i, кДж/кг |

| 1В | 297.25 | 550.98 | |

| 2В | 297.25 | 515.53 | |

| 3В | 494.64 | ||

| 4В | 496.95 | ||

| 5В | 0.55 | 381.69 | |

| 6В | 128.5 | 233.24 | |

| 1А | 80.5 | 0.13 | 328.1 |

| 2А | 85.3 | 0.13 | 333.8 |

| 3А | 93.4 | 0.13 | 343.26 |

| 4А | 0.13 | 520.1 | |

| 5А | 289.25 | 0.13 | 547.5 |

| К0 | 297.25 | 0.13 | 545.7 |

| 1К | 0.13 | 147.21 | |

| 2К | 0.13 | 137.04 | |

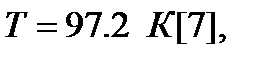

| 1R | 97.2 | 0.55 | 163.95 |

| 2R | 92.7 | 0.55 | 153.98 |

| 3R | 79.2 | 0.13 | 153.98 |

| 4R | 79.2 | 0.13 | 157.15 |

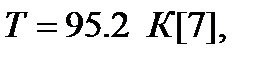

| 1D | 95.2 | 0.55 | 163.85 |

| 2D | 90.2 | 0.55 | 153.15 |

| 3D | 77.1 | 0.13 | 153.15 |

Определение массовых расходов.

Количество перерабатываемого воздуха, приведенного к нормальным условиям.

,

,

где  - производительность по жидкому кислороду, кг/с.

- производительность по жидкому кислороду, кг/с.

3219 м3/ч.

3219 м3/ч.

кг/с – массовый расход установки по воздуху,

кг/с – массовый расход установки по воздуху,  кг/с – массовый расход на турбодетандер,

кг/с – массовый расход на турбодетандер,  кг/с – массовый расход на основной теплообменник,

кг/с – массовый расход на основной теплообменник,

кг/с – массовый расход азотной флегмы,

кг/с – массовый расход азотной флегмы,

кг/с – массовый расход кубовой жидкости,

кг/с – массовый расход кубовой жидкости,

кг/с – массовый расход отбросного азота.

кг/с – массовый расход отбросного азота.

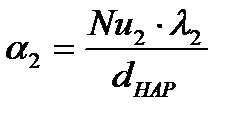

Расчет теплообменных аппаратов.

Расчет теплообменника обычно заключается в определении площади F поверхности теплообмена и связанных с ней геометрических параметров аппарата. Кроме того, находят гидродинамическое сопротивление, которое не должно превышать допустимого значения. Расчет выполняют на основании уравнений теплового баланса и конвективной теплопередачи, которые для двухпоточного аппарата при постоянном расходе G принимают вид:

[2],

[2],

Для автоматизированного расчета двухпоточных рекуперативных теплообменных аппаратов используется программа HEAT, разработанная на кафедре (приложение!!!!!!!!!!!!!!!!!!).

Для определения коэффициентов теплоотдачи от азотной флегмы к стенке трубки в программе используется выражение:  ; коэффициент теплоотдачи от трубок к потоку отбросного азота:

; коэффициент теплоотдачи от трубок к потоку отбросного азота:  [11].

[11].

Коэффициент теплоотдачи, отнесенный к наружной поверхности труб:  .

.

Расчет переохладителя азотной флегмы.

Исходные данные для расчета:

Температура прямого потока на входе в аппарат:  95.2 К,

95.2 К,

Температура прямого потока на выходе из аппарата:  90.2 К,

90.2 К,

Давление прямого потока:  0.55 МПа,

0.55 МПа,

Расход: 0.481 кг/с,

Скорость потока: 0.6 м/с,

Температура обратного потока на входе в аппарат:  80.5 К,

80.5 К,

Температура обратного потока на выходе из аппарата:  85.3 К,

85.3 К,

Давление обратного потока: 0.13 МПа,

Расход: 0.935 кг/с,

Скорость потока: 4.0 м/с,

Тепловая нагрузка:  5.147 кВт.

5.147 кВт.

Средняя разность температур:  К [11],

К [11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 10 мм, толщина стенки 1 мм.

Вид навивки: шаговая; относительный осевой шаг навивки σ2=1.8, относительный диаметральный шаг навивки σ1=1,0.

Диаметр сердечника  0.2 м.

0.2 м.

Результаты расчета - смотри приложение 4.

Расчет переохладителя кубовой жидкости.

Исходные данные для расчета:

Температура прямого потока на входе в аппарат:  97.2 К,

97.2 К,

Температура прямого потока на выходе из аппарата:  92.7 К,

92.7 К,

Давление прямого потока:  0.55 МПа,

0.55 МПа,

Расход:  кг/с,

кг/с,

Скорость потока: 1.25 м/с,

Температура обратного потока на входе в аппарат:  85.3 К,

85.3 К,

Температура обратного потока на выходе из аппарата:  93.4 К,

93.4 К,

Давление обратного потока: 0.13 МПа,

Расход: 0.935 кг/с,

Скорость потока: 8.0 м/с,

Тепловая нагрузка:  5.29 кВт.

5.29 кВт.

Средняя разность температур:  К [11],

К [11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 10 мм, толщина стенки 1 мм.

Вид навивки: шаговая; относительный осевой шаг навивки σ2=1.8, относительный диаметральный шаг навивки σ1=1,0.

Диаметр сердечника  0.2 м.

0.2 м.

Результаты расчета - смотри приложение 5.

Расчет основного теплообменника.

Исходные данные для расчета:

Температура прямого потока на входе в аппарат:  278 К,

278 К,

Температура прямого потока на выходе из аппарата:  128.5 К,

128.5 К,

Давление прямого потока:  20 МПа,

20 МПа,

Расход: 0.672 кг/с,

Скорость потока: 0.5 м/с,

Температура обратного потока на входе в аппарат:  93.4 К,

93.4 К,

Температура обратного потока на выходе из аппарата:  263 К,

263 К,

Давление обратного потока: 0.13 МПа,

Расход: 0.935 кг/с,

Скорость потока: 4.0 м/с,

Тепловая нагрузка:  140.03 кВт.

140.03 кВт.

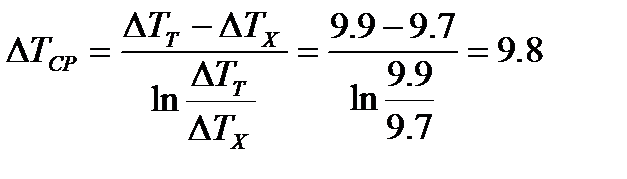

Среднеинтегральная разность температур:  ,

,

Выбраны медные трубки, оребренные проволокой. Внешний диаметр dнар= 10 мм, толщина стенки 1.5 мм., эквивалентный диаметр – dЭ= 2.42 мм., диаметр проволоки – dП= 1.6 мм., шаг оребрения – tP=5.5 мм., коэффициент оребрения –  =2.96, относительный осевой шаг навивки σ2=1.0, относительный диаметральный шаг навивки σ1=1,0.

=2.96, относительный осевой шаг навивки σ2=1.0, относительный диаметральный шаг навивки σ1=1,0.

Диаметр сердечника  0.2 м.

0.2 м.

Результаты расчета - смотри приложение 6.

Расчет теплообменника - ожижителя.

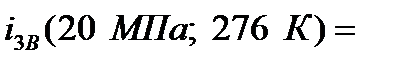

Исходные данные для расчета:

Температура прямого потока на входе в аппарат:  297.25 К,

297.25 К,

Температура прямого потока на выходе из аппарата:  276 К,

276 К,

Давление прямого потока:  20 МПа,

20 МПа,

Расход: 1.153 кг/с,

Скорость потока: 2.0 м/с,

Температура обратного потока на входе в аппарат:  263 К,

263 К,

Температура обратного потока на выходе из аппарата:  289.25 К,

289.25 К,

Давление обратного потока: 0.13 МПа,

Расход: 0.935 кг/с,

Скорость потока: 8.0 м/с,

Тепловая нагрузка:  24.09 кВт.

24.09 кВт.

Средняя разность температур:  К [11],

К [11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 8 мм, толщина стенки 1 мм.

Вид навивки: разреженная; относительный осевой шаг навивки σ2=1.2, относительный диаметральный шаг навивки σ1=1,2.

Диаметр сердечника  0.16 м.

0.16 м.

Результаты расчета - смотри приложение 7.

Анализируя данные расчетов теплообменных аппаратов, рассчитанных выше, можно отметить:

1. Получены вполне приемлемые данные по отношению  , где DН - диаметр последнего ряда навивки.

, где DН - диаметр последнего ряда навивки.

2. Теплообменные аппараты не имеют значительного расхождения по длине трубок.

3. Гидродинамические сопротивления прямых и обратных потоков не превышают допустимых значений.

Расчет переохладителя жидкого кислорода [3].

Тепловой расчет теплообменника.

Целью теплового расчета теплообменника является определение необходимой поверхности теплообмена.

Тепловая нагрузка  2.461 кВт.

2.461 кВт.

Проходное сечение трубки:

м2,

м2,

По данным [!!!!], при конструировании и расчете витых поперечноточных теплообменников рекомендуются следующие значения скоростей потоков: скорость потока жидкости 0.5- 2 м/с.

Принимается скорость прямого потока ω1=0.5 м/с. Тогда необходимое число трубок:

22

22

где,  =1127.5 кг/м3-плотность жидкого кислорода при Т=92.8 К и р=0.13 МПа [7].

=1127.5 кг/м3-плотность жидкого кислорода при Т=92.8 К и р=0.13 МПа [7].

Принимается n=15.

Тогда уточненное значение скорости в трубках теплообменника:

м/с.

м/с.

Критерий Рейнольдса:

,

,

где  =

=  Па/с – коэффициент динамической вязкости жидкого кислорода при р=0.13 МПа и T=90.3 К.

Па/с – коэффициент динамической вязкости жидкого кислорода при р=0.13 МПа и T=90.3 К.

При движении потока внутри труб витого теплообменника значения критических чисел  , характеризующих начало перехода ламинарного режима к турбулентному, зависят от относительной кривизны намотки

, характеризующих начало перехода ламинарного режима к турбулентному, зависят от относительной кривизны намотки  , где R – средний радиус намотки.

, где R – средний радиус намотки.

В первоначальном варианте расчета  =0.009 м, тогда:

=0.009 м, тогда:

.

.

Критерий Прандтля:

,

,

где  =1.656 кДж/кг- теплоемкость жидкого кислорода при р=0.13 МПа и T=90.3 К [7],

=1.656 кДж/кг- теплоемкость жидкого кислорода при р=0.13 МПа и T=90.3 К [7],

=1.46 Вт/(м2

=1.46 Вт/(м2  К) - коэффициент теплопроводности жидкого кислорода при р=0.13 МПа и T=90.3К [7].

К) - коэффициент теплопроводности жидкого кислорода при р=0.13 МПа и T=90.3К [7].

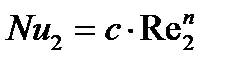

Критерий Нуссельта:

,

,

Вт/(м2

Вт/(м2  К).

К).

Определяется коэффициент теплоотдачи от трубок к обратному потоку.

Так как на данной стадии расчета не известны конструктивные размеры теплообменника и невозможно оценить гидравлические потери в межтрубном пространстве, принимается ω2=0.3 м/с.

Критерий Рейнольдса:

, где

, где

где,  =869.3 кг/м3-плотность кубовой жидкости при Т=79.2 К и р=0.13 МПа [7],

=869.3 кг/м3-плотность кубовой жидкости при Т=79.2 К и р=0.13 МПа [7],

=

=  Па/с – коэффициент динамической вязкости кубовой жидкости при р=0.13 МПа и T=79.2 К [7].

Па/с – коэффициент динамической вязкости кубовой жидкости при р=0.13 МПа и T=79.2 К [7].

При принятых в расчете значениях t1 и t2 относительные диаметральный и осевой шаги будут равны σ1=1.15, σ2=1.0 (плотная навивка).

Критерий Нуссельта в этом случае определяется по формуле  , где С= 0.0185, n=0,95). Тогда

, где С= 0.0185, n=0,95). Тогда

Коэффициент теплоотдачи от трубок к потоку кубовой жидкости:

, где

, где

Вт/(м2

Вт/(м2  К) - коэффициент теплопроводности кубовой жидкости при р=0.13 МПа и T=79.2 К [7].

К) - коэффициент теплопроводности кубовой жидкости при р=0.13 МПа и T=79.2 К [7].

Коэффициент теплоотдачи, отнесенный к наружной поверхности труб:

Вт/(м2

Вт/(м2  К).

К).

Теплопередающая поверхность:

м2,

м2,

ΔT-среднелогарифмическая разность температур.

Тепловой расчет теплообменника.

Целью конструктивного расчета теплообменника является определение его наружного диаметра и высоты навивки исходя из полученной поверхности теплообмена.

Среднее сечение свободного объема межтрубного пространства:

м2,

м2,

Диаметр сердечника Dc принимается равным 20 dн.

м.

м.

Удельное свободное сечение:

м2/ м2.

м2/ м2.

Площадь поперечного сечения теплообменника составит:

м2.

м2.

Внутренний диаметр обечайки:

м.

м.

Число рядов навивки теплообменника:

,

,

m=2.

Так как число рядов навивки округляется до целого числа, пересчитывается D0 и находится значение изменения проходного сечения то ранее полученного:

м.

м.

Средняя длина труб теплообменника:

м.

м.

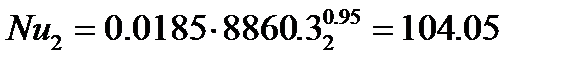

Высота навивки:

м,

м,

где  м;

м;

так как угол β мал, то cos β  1.

1.

Определяются гидравлические сопротивления. Коэффициент сопротивления для прямой трубы:

, ψ=1.1.

, ψ=1.1.

Гидравлическое сопротивление трубного пространства:

Па,

Па,

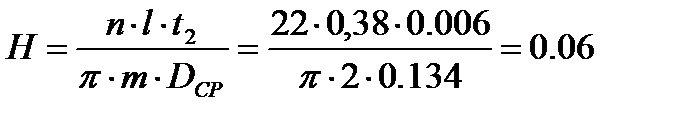

Гидравлическое сопротивление межтрубного пространства рассчитывается по зависимости вида:

,

,

где Eu – критерий Эйлера,

В и k – значения коэффициентов, в зависимости от Re2, σ1 и σ2.

В=5.6, k=0.1.

.

.

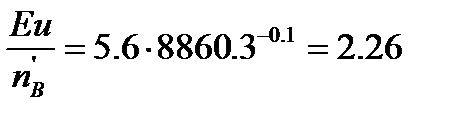

Па,

Па,

где  .

.

Данный расчет теплообменника рассматривается как предварительный, целью которого было определение основных конструктивных характеристик аппарата и оценка гидравлического сопротивления  и

и  на линиях прямого и обратного потоков.

на линиях прямого и обратного потоков.

Расчет конденсатора-испарителя.

Для осуществления низкотемпературной ректификации воздуха необходимо получать потоки флегмы и пара. Эту задачу в узле ректификации функционально решает конденсатор-испаритель. Процесс конденсации одного из потоков осуществляется за счет кипения жидкости другого потока. Поскольку составы потоков различны, давления в полостях