Введение

Железные дороги России представляют собой крупнейшую транспортную систему мира. Они занимают первое место по протяженности электрифицированных магистралей, третье по эксплуатационной длине и третье по объему перевозок грузов и пассажиров. Процессы, протекающие в стране и мире, существенно повлияли на работу железных дорог. Поэтому в настоящее время продолжаются реформы с целью совершенствования и дальнейшего развития железнодорожного транспорта.

Одна из важнейших задач стоящих перед железнодорожным транспортом это снижение эксплуатационных расходов на основе совершенствования структуры управления и широкого внедрения ресурсосберегающих технологических средств и технологий.

Локомотивное хозяйство является одной из ведущих отраслей железнодорожного транспорта. Она также является приобретением других материальных ресурсов, поэтому работникам локомотивного хозяйства необходимо проводить комплекс мер по повышению эффективности работы, в том числе по приведению численности работников в соответствии с объемом выполняемых работ. Освоить их, эффективно эксплуатировать и поддерживать в исправном состоянии смогут только хорошо подготовленные кадры, большая роль, в подготовке которых принадлежит системе профессионально-технического образования.

Конструкцию тепловоза в целом и его агрегатов и узлов, систему технического обслуживания и ремонта, технологию ремонта тепловоза учащиеся усваивают при изучении предметов «Устройство тепловозов», «Управление и техническое обслуживание тепловозов», «Автоматические тормоза», «Правила технической эксплуатации железных дорог Российской Федерации».

|

|

Устройство и ремонт масляной системы тепловоза

Назначение

Масляная система предназначена для хранения, очистки, охлаждения масла и подвода его под давлением ко всем трущимся частям дизеля, к объединенному регулятору и гидромеханическому редуктору.

В нее входят масляный и запасной баки, масляный и маслопрокачивающий насосы, масляные фильтры, водомасляный теплообменник, реле давления масла и трубопроводы с клапанами и вентилями. В системе применено дизельное масло, запас которого составляет 650 л.

Устройство

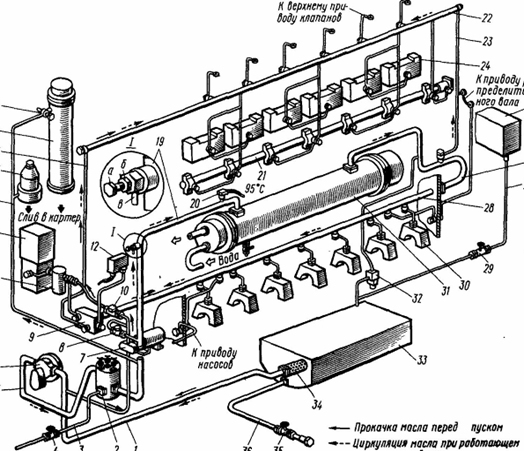

Циркуляция масла в системе (рис.1) при работающем дизеле обеспечивается масляным насосом, получающим привод от коленчатого вала, а при пуске дизеля маслопрокачивающим насосом, имеющим электропривод.

Масляный насос б засасывает масло из масляного бака 33 через сетчатый фильтр 34, установленный на всасывающей трубе 1, и по нагнетательной трубе 5 подает ею к фильтру грубой очистки 2. Очищенное масло идет несколькими потоками.

Основной поток масла по трубопроводу 19 поступает в водомасляный теплообменник 31, охлаждается и проходит по трубопроводу 2б в нижний 28 и верхний 22 масляные коллекторы.

Из нижнего масляного коллектора 28 по семи трубкам масло поступает к крышкам коренных подшипников 30 коленчатого вала и далее на смазывание шатунно-кривошипного механизма и охлаждение поршней. Кроме того, от нижнего коллектора отходят две трубки, по которым масло подается на смазывание приводов насосов и распределительного вала.

Рисунок 1 – Масляная система: 1 – всасывающая труба; 2 – фильтр грубой очистки; 3, 14, 16, 19, 23, 26, 27 – трубопроводы; 4, 29, 35 – вентили; 3 – нагнетательная труба; б – масляный насос; 7 – маслопрокачивающий насос; 8,!О – обратные клапаны; 9-маслораспределительная коробка; 11 – фильтр объединенного регулятора дизеля; 12 – реле давления масла (РДМ); 13 – объединенный регулятор дизеля (ОРД); IS – центробежный фильтр; 17 – фильтр тонкой очистки; 18 – перепускной клапан; 20 – термореле (РТМ); 21 – распределительный вал; 22, 28 – верхний и нижний масляные коллекторы; 24 – корпус толкателей; 23 – запасной бак; 30 – крышка коренною подшипника; 31-водомасляный теплообменник; 32 – разгрузочный клапан; 33 – масляный бак; 34 – сетчатый фильтр; 36 – сливная труба; а – болт; 6 – контргайка; в – кран

|

|

На переднем конце нижнего масляного коллектора укреплена маслораспределительная коробка 9, от которой отходят три трубы. По одной из них масло через фильтр 11 поступает в объединенный регулятор дизеля 13, по другой – к датчику реле давления масла (РДМ) 12, а по трубопроводу 1бк верхнему масляному коллектору 22. С противоположного конца дизеля коллекторы 22 и 28 дополнительно соединены между собой трубопроводом 23. От верхнего коллектора 22 по шести трубкам масло идет к верхнему приводу клапанов, а по четырем трубкам поступает на смазывание толкателей в корпусах 24 и подшипников распределительного вала 21.

Часть масла, прошедшего фильтр грубой очистки 2, по отдельному трубопроводу 14 направляется к центробежному фильтру 15 и фильтру тонкой очистки масла 17. Перед фильтром тонкой очистки 17 поставлен перепускной клапан 18, отрегулированный на давление 0,2 МПа (2 кгс / см). Очищенное в фильтрах 15 и 17 масло стекает в картер дизеля. От фильтра грубой очистки 2 по трубопроводу 3, на котором установлен вентиль 4, масло подводится к гидромеханическому редуктору, где используется для заполнения двух гидромуфт и смазывания всех подшипников.

|

|

Для защиты системы от высокого давления масла предусмотрены предохранительный клапан на 0,7 МПа (7 кгс / см'), смонтированный в передней крышке насоса б, и разгрузочный клапан 32 на 0,5 - 0,6 МПа (5 – б кгс / см'), установленный за водомасляным теплообменником. От пониженного давления масла дизель защищают реле давления масла 12 и объединенный регулятор дизеля. Реле давления масла включается при давлении масла в системе 0,2б МПа (2„б кгс / см'), а выключается при давлении ниже 0,2 МПа (2 кгс / см'), не останавливая дизель, а только снижая нагрузку на него. Если давление масла станет ниже О,! МПа (1,0 кгс / см'), то дизель будет остановлен объединенным регулятором, который автоматически переведет рейки топливных насосов в положение нулевой подачи топлива.

Для контроля за температурой масла в системе на трубопроводе 19 перед водомасляным теплообменником установлено термореле (РТМ) 20, отрегулированное на включение при температуре 95 'С. При перегреве масла термореле включает звуковой сигнал (зуммер) и сигнальную лампу ЛСД1, установленную на пульте управления.

Для слива масла из бака открывают вентиль 35 на сливной трубе Зб, предварительно отвернув пробку на конце трубы. Из водомасляного теплообменника 31 масло можно слить через специальный кран, установленный на корпусе теплообменника. Отбор масла на анализ производят при работающем дизеле. Для возможности отбора на трубопроводе 19 установлен кран в, который открывают, вывертывая болт а. После отбора масла болт а ввертывают и фиксируют контргайкой б.

В системе предусмотрен запасной бак 25 вместимостью! 00 л, подвешенный к каркасу капота в машинном отделении тепловоза. Заправка бака 25 маслом производится под давлением, для чего в заливочной горловине, расположенной на левой торцовой стенке бака, установлен клапан. После заправки бака горловину закрывают крышкой на резьбе. На этой же торцовой стенке находится масломерное стекло. Для добавления масла открывают вентиль 29 на перепускной трубе, соединяющей бак 25 с рамой дизеля, и по масломерной рейке следят за уровнем масла в картере.

Ремонт

Системой технического обслуживания и ремонта предусмотрено выполнение в локомотивных депо текущих ремонтов ТР-1, ТР-2 и ТР-3, а также капитального КР-1 и КР-2.

Под ремонтом понимается совокупность работ, направленных на восстановление основных эксплуатационных характеристик, исправности и работоспособности локомотивов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытаний, а также частичной модернизации.

Текущий ремонт ТР-1производится в условиях депо и заключается в осмотре, ревизии и очистке и ремонте при необходимости сборочных единиц. При ТР-2 выполняют работы ТР1с дополнением реостатных испытаний.

При ТР-3 выполняют ТР-2 и дополнительно полные реостатные и обкаточные испытания пробной поездкой.

Состояние маслооподкачивающего насоса проверяют при всех ТО и ТР-1. При ТР-2 проверяют работу насоса на стенде. При ТР-3 ремонтируют разбирают спрессовывают и на стенде проверяют.

Масляные фильтры при ТР-1 и ТР-2 ТР-3 производят смену фильтрующих элементов.

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и локомотив имеющий неисправности, угрожающие безопасности движения. Ответственные за ТО и Ремонт являются работники, непосредственно осуществляли ремонт, мастера и руководители соответствующих депо и заводов.

Техническое обслуживание

Техническое состояние локомотива и его систем систематически проверяется при техническом обслуживании локомотивными бригадами и бригадами на пунктах технического обслуживания в основных депо оснащенных современными диагностическими средствами, а также периодически контролируется руководством депо службы локомотивного хозяйства.

Техническое обслуживание – это система мероприятий профилактического характера, предназначенная для снижения интенсивности изнашивания деталей, сборочных единиц и агрегатов тепловозов; своевременного выявления неисправностей; предупреждения отказов путем диагностирования без разборки; поддержания тепловозов в работоспособном состоянии, обеспечивающем их бесперебойную работу и безопасность движения в соответствиями с требованиями ПТЭ.

Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке и сдаче тепловоза, а также в пути следования его с поездом. Бригады выполняют работы по смазыванию, креплению ослабших соединений, проверки состояния экипажа, тормозного оборудования и тяговых электродвигателей. Локомотивные бригады несут ответственность за правильный режим работы тепловоза, своевременное предупреждение и устранение выявленных неисправностей, и содержание его в исправном состоянии. железнодорожный транспорт локомотив ремонт

Техническое обслуживание ТО-2 проводят на специальных смотровых канавах и в пунктах технического обслуживания локомотивов (ПТОЛ), оборудованных средствами диагностики, специальными приспособлениями и инструментом и располагающих технологическим запасом деталей и материалов. Работы выполняют высококвалифицированные слесари под руководством мастера.

Периодичность технического обслуживания ТО-2 устанавливает начальник железной дороги (исходя из условий эксплуатации) в пределах 24…28 ч независимо от выполнения пробега. Продолжительность технического обслуживания ТО-2 не более 2 ч.

Техническое обслуживание ТО-3 выполняется в депо приписки тепловоза для предупреждения появления неисправностей, поддержания тепловозов в работоспособном состоянии, обеспечения их бесперебойной работы и безопасности движения. При этом виде технического обслуживания, кроме осмотров, предусмотренных ТО-2, выполняют некоторые ремонтные операции (смена фильтров, подлив масла)

Эксплуатация масляной системы. При приемке тепловоза проверяют наличие масла в дизеле по масленому щупу. Масло не должно быть меньше уровня, а так же больше, если масла больше значит в масло попадает посторонняя жидкость.

Например, масло или вода из теплообменника.

Замена масла производят, после анализа на вязкость в лаборатории.

При замене масла производится замена фильтрующих элементов.

При эксплуатации тепловоза нужно следить за дизелем, чтобы масло негде не текло, вытекание масла из дизеля приведет к серьёзной поломке.

llbest.ru