Проектный расчет ставит целью определить ориентировочно геометрию вала. В первую очередь определяют диаметры каждой ступени вала, а длины этих участков определяют после полной проработки конструкции всего узла, состоящего из самого вала, установленного на него колеса, распорных втулок (втулки), подшипников, торцовых крышек (глухой и с уплотнением), служащих защитой подшипников от внешней среды и удержания смазки. Учитывается также установка на вал шкива ременной передачи, звездочки цепной передачи, или муфты и т.п. Для одноступенчатой цилиндрической и червячной передач компоновка узла ведомого вала представлена на Рис.3, для одноступенчатой конической передачи на Рис.4.

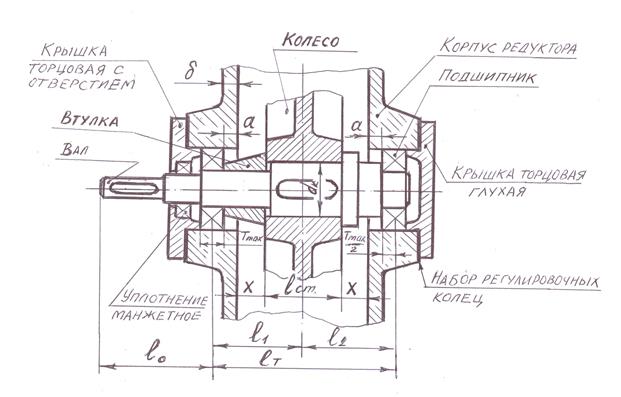

Рис.3

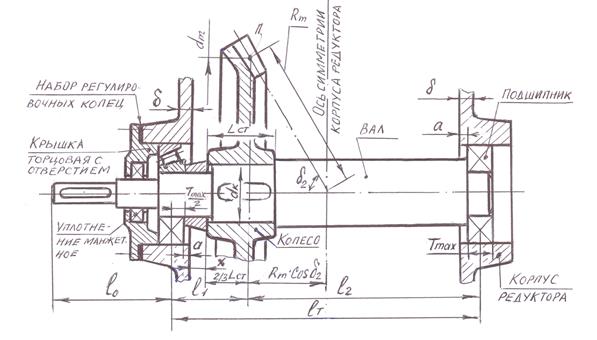

Рис.4

1.1 Определение диаметральных размеров вала:

Выбор материала вала:

Расчет вала выполняется по напряжениям кручения (как при чистом кручении), т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными.

Исходя из справочных рекомендаций, принять для вала среднеуглеродистую сталь марки Сталь 45 для которой предел прочности σ в =600 МПа, предел текучести σ т = 320 МПа, предел выносливости σ -1 = 260 МПа.

Выбор допускаемых напряжений на кручение:

Исходя из рекомендаций, для ведомого вала принять большее значение допускаемого напряжения кручения из указанных - [τ ]к = 10…20 Н/ мм2.

Ступень вала под полумуфту или под элемент открытой передачи (для шкива ременной или звездочки цепной):

Определить диаметр выходного конца вала по формуле: d0 =  (мм), где Т2, Нм,- вращающий момент на ведомом валу редуктора (взять из задачи №1).

(мм), где Т2, Нм,- вращающий момент на ведомом валу редуктора (взять из задачи №1).

Значение диаметра необходимо округлить до значения размера отверстия в муфте под вал (см. соответствующий ГОСТ на муфту, [2], стр.400-409). Тип муфты указан в спецификации схемы заданного варианта привода. На данной ступени предусматривается шпоночный паз для врезной призматической шпонки.

Ступень вала, контактирующая с уплотнением, расположенным в крышке подшипникового узла с отверстием:

Определить диаметр ступени по формуле: d уп =d0 + 2t (мм), (значение t определить в зависимости от диаметра предыдущей ступени вала по таблице 1). Значение диаметра согласовать с размером отверстия в уплотнении для вала (см. ГОСТ 8752-79 «Манжеты резиновые армированные », [2],стр.398-399).

Таблица 1

| d (мм) | 7…24 | 25…30 | 32…40 | 42…50 | 52…60 | 62…70 | 71…85 |

| t (мм) | 2,2 | 2,5 | 2,8 | 3,0 | 3,3 | 3,5 | |

| r (мм) | 1,6 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f (мм) | 1,0 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,5 |

Ступень вала под установку подшипника:

Определить диаметр ступени по формуле: dп = dуп + 2t (мм), (значение t взять из таблицы 1).

Полученное значение диаметра округлить до ближайшего большего значения диаметра «d» внутреннего кольца подшипника, наметив при этом тип подшипника-«Роликоподшипник конический однорядный» (см. ГОСТ 333-79, [2], стр.414-416), приняв из легкой серии обозначение (номер) подшипника и его размеры d x D x Tmax, где d- диаметр подшипника под вал, D- диаметр наружного кольца, Tmax- осевой размер подшипника. Информацию о выбранном подшипнике записать в следующем порядке (для примера): НА ВАЛ УСТАНАВЛИВАЕТСЯ РОЛИКОПОДШИПНИК КОНИЧЕСКИЙ ОДНОРЯДНЫЙ № 7208 ЛЕГКОЙ СЕРИИ С РАЗМЕРАМИ d x D x Tmax = 40 x90 x25,5 мм.

Примечание: иногда совмещают ступень вала под подшипник со ступенью под уплотнение, принимая значение диаметра такого участка равным диаметру под подшипник. При этом желательно предусмотреть возможность установки на вал подшипника, не вынимая из паза призматическую шпонку на его концевом участке.

В этом случае диаметр под подшипник необходимо определить по формуле:

dп = d0 + 2t2 + 0,5 (мм),

где t2 - глубина паза в ступице колеса, устанавливаемого на этот вал.

(Значение t2 взять из ГОСТа 23360-78 «Шпоночные соединения с призматическими шпонками », см. [2], стр.427-428).

Ступень вала под колесом:

Определить диаметр ступени по формуле: dк = dп + 3,2r (мм), (значение r принять по таблице 1 в зависимости от значения диаметра dп). Значение диаметра «dк» округлить по ГОСТ 6636-69 «Нормальные линейные размеры» (см. [2], стр.312-313).

На данном участке предусматривается шпоночный паз для врезной призматической шпонки.

Примечание: шпоночные пазы на различных участках вала рекомендуется располагать в одной плоскости. Ширину шпоночного паза «b», для удобства обработки, на разных участках можно принимать одинаковой, ориентируясь на наименьшее значение.

Ступень вала- буртик упорный:

Определить диаметр буртика по формуле: d б = d к + 3f (мм), (значение f определить по таблице 1 в зависимости от значения диаметра d к ). Значение диаметра d б округлить по ГОСТ 6636-69 (см. [2], стр.427-428).

Буртик предотвращает смещение колеса в одну сторону.

Примечание: на вал устанавливаются подшипники только одного типоразмера.

Диаметр участка между буртиком и участком под второй подшипник принять равным диаметру вала под колесом.

После определения всех диаметральных размеров вала ВЫПОЛНИТЬ ЭСКИЗ ПРОЕКТИРУЕМОГО ВАЛА с нанесением размеров диаметров запроектированных участков. Эскиз для цилиндрической и червячной передач (см. Рис.5), для конической (см. Рис. 6).

Рис.5

Рис. 6

Рис. 6

1.2 Определение размеров вала по длине:

Размеры вала по длине, необходимые для выполнения его проверочного расчета на прочность по напряжениям изгиба и кручения, определяются на основе эскизной компоновки подшипникового узла (для одноступенчатой цилиндрической и червячной передач см. Рис.3, для одноступенчатой конической передачи см. Рис. 4).

Длину ступицы, колеса устанавливаемого на вал, определить по формуле:

l ст =(1,2…1,5) dк , где dк- диаметр участка вала под колесом. Окончательно принять l ст по ГОСТ 6636-69 «Нормальные линейные размеры» (см.[2], стр.312-313).

Ширину подшипника -Т max взять из ГОСТа 333-79 (см. [2],стр.414-416) для выбранных ранее подшипников.

Принять размер а = 8…15 мм -при установке в подшипниковом узле мазеудерживающих колец (если подшипниковый узел будет заполнен пластичной смазкой), или а =2…3 мм –при смазке подшипников разбрызгиванием жидкого масла, залитого в корпус редуктора.

Принять толщину стенки редуктора δ равной 8…10 мм.

Зазор между ступицей колеса и внутренней частью стенки корпуса редуктора определить по формуле: X = 1,2 δ.

Для одноступенчатых цилиндрической и червячной передач расстояние между опорами

равно lт = l1 + l2 = l ст + 2X +2а + Tmax.Так как опоры расположены симметрично относительно плоскости расположения точки приложения усилий в зацеплении (полюса зацепления), то расстояния l1 и l2 определяются по формуле: l1 = l 2 = lт / 2.

Для конической одноступенчатой передачи расстояние между опорами lт = 11 + l2 , где

l1=  , l2 = l1 + Rm∙ cos δ2, где Rm- среднее конусное расстояние конического колеса, δ2 – угол делительного конуса конического колеса.

, l2 = l1 + Rm∙ cos δ2, где Rm- среднее конусное расстояние конического колеса, δ2 – угол делительного конуса конического колеса.

Rm = Rе – 0,5b, где Rе = 0,5de2 / sin δ2 – внешнее конусное расстояние конического колеса,

b – ширина зубчатого венца конического колеса; b≤ 0,3 Rе;

de2 – внешний делительный диаметр конического колеса (значение принять из ряда: 100, 112,125,140,160,180,200,224…мм); δ2 = arc tg uзп, где uзп – фактическое передаточное число закрытой конической передачи (значение взять из задачи №1).

В этой передаче l1 ≠ l2, так как опоры расположены не симметрично относительно плоскости расположения полюса зацепления.

2 Проверочный расчет ведомого вала на прочность (расчет вала на выносливость)

2.1 Определить величину усилий, действующих на вал со стороны установленного на него колеса по формулам в соответствии с видом своей передачи:

для цилиндрической косозубой передачи

-окружная сила: Ft2=  , где Т2 – вращающий момент на ведомом валу редуктора, Нм, (значение взять из задачи №1); d2 –диаметр делительной окружности косозубого колеса, мм, (значение взять из лаб. работы №2, см.[3 ]).

, где Т2 – вращающий момент на ведомом валу редуктора, Нм, (значение взять из задачи №1); d2 –диаметр делительной окружности косозубого колеса, мм, (значение взять из лаб. работы №2, см.[3 ]).

-радиальная сила: Fr2= Ft2·  , где α- угол зацепления (20°);

, где α- угол зацепления (20°);

-осевая сила: Fa2 = Ft2·· tg β b- угол наклона зуба колеса (значение взять из лаб. работы №2 см.[3 ]).

.

для червячной передачи

-окружная сила: Ft2=  , (значение вращающего момента Т2 , Нм, взять из задачи №1), d2 –диаметр делительной окружности червячного колеса, мм, (значение взять из лаб. работы №4 см.[3 ]).

, (значение вращающего момента Т2 , Нм, взять из задачи №1), d2 –диаметр делительной окружности червячного колеса, мм, (значение взять из лаб. работы №4 см.[3 ]).

-радиальная сила: Fr2 = Ft2·· tgα, где α- угол зацепления (20°);

-осевая сила: Fa2=Ft1=  , где Т1 – вращающий момент на ведущем валу червячной передачи (червяке), Нм, (значение взять из задачи №1), d1 – делительный диаметр червяка, мм, (значение взять из лаб. работы №4 см.[3 ]).

, где Т1 – вращающий момент на ведущем валу червячной передачи (червяке), Нм, (значение взять из задачи №1), d1 – делительный диаметр червяка, мм, (значение взять из лаб. работы №4 см.[3 ]).

для конической прямозубой передачи

-окружная сила: Ft2=  , где Т2 – вращающий момент на ведомом валу редуктора, Нм,(значение взять из задачи №1), de2 – внешний делительный диаметр конического колеса, мм, (см. выше).

, где Т2 – вращающий момент на ведомом валу редуктора, Нм,(значение взять из задачи №1), de2 – внешний делительный диаметр конического колеса, мм, (см. выше).

-радиальная сила: Fr2 = 0.36 · Ft2 · sin δ1, где δ1 =(90°- δ2) – угол делительного конуса ведущего колеса, град; (значение δ2 см. выше).

-осевая сила: Fа2 = 0.36 · Ft2· cosδ1.

2.2 Вычертить расчетную схему вала, определить величину реакций в опорах вала в вертикальной и горизонтальной плоскостях, составив уравнения равновесия всех сил в

этих плоскостях по формулам:

- для вертикальной плоскости

∑ МB = 0; R′D∙ BD – Fr ∙ BC + Fa ∙ d/2 = 0, R′ D =

∑ МD = 0; -R′B ∙ BD + Fr ∙CD + Fa ∙ d/2 = 0, R′B =

- для горизонтальной плоскости

∑ МB = 0; R"D ∙ BD – Ft ∙ BC = 0, R"D =

∑ МD = 0; -R"B ∙ BD + Ft∙ CD = 0, R"B =

Примечание. Смещение точек приложения реакций в опорах вала (радиально-упорных подшипниках) и осевые нагрузки возникающие в самих подшипниках, для упрощения расчетов, не учитываются.

Примечание. Смещение точек приложения реакций в опорах вала (радиально-упорных подшипниках) и осевые нагрузки возникающие в самих подшипниках, для упрощения расчетов, не учитываются.

2.3 Определить значения изгибающих моментов по участкам вала в вертикальной и горизонтальной плоскостях по формулам:

-изгибающие моменты в вертикальной плоскости:

М′иА= 0; М′иС слева= R′B∙BC;

М′и Ссправа = R′D∙ CD; М′иD= 0;

-изгибающие моменты в горизонтальной плоскости:

М"иА = 0; М"иС = R"B∙ BC =R"D∙ CD; М"иD = 0;

Момент «Мкр» на участке АС равен вращающему моменту Т2 на этом валу.

2.4 Построить эпюры «Ми» и «Мкр» (см. Рис.7).

|

В сравнительно коротких валах одноступенчатых редукторов, как правило, намечаются два опасных сечения: одно под колесом, второе- в месте посадки подшипника со стороны консоли вала.

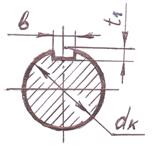

2.5 Наметить опасное сечение вала – сечение под колесом, так как в этом сечении действуют наибольшие изгибающие моменты, крутящий момент и дополнительно к этому, сечение ослаблено шпоночным пазом (см. Рис.8).

Рис.8

dк- диаметр вала в сечении под колесом.

Ширину шпоночного паза «b» и глубину паза у вала «t1» взять из ГОСТа 23360-78 «Шпоночные соединения с призматическими шпонками», (см. [2], стр.427-428).

2.6 Определить в сечении вала под колесом коэффициенты запаса прочности:

-по изгибу: nσ =  ;

;

- по кручению: nτ =  ,

,

где σ-1 , τ-1 – пределы выносливости стали при симметричном цикле, соответственно, изгиба и кручения.

Для конструкционной стали марки «Сталь 45» σ-1= 0,43 σв, где σв – предел прочности материала вала (см. выше), τ-1 = 0,58 σ-1;

кσ , кτ – эффективные коэффициенты концентрации, соответственно, нормальных и касательных напряжений. Значения кσ и кτ для вала с одной шпоночной канавкой взять из таблицы 2.

Таблица 2

| Коэффициенты | σв н/ мм2 | ||||

| кσ | 1,6 | 1,75 | 1,8 | 1,9 | 2,0 |

| кτ | 1,5 | 1,6 | 1,7 | 1,9 | 2,1 |

εσ, ετ – масштабный фактор, соответственно, для нормальных и касательных напряжений.

Значения εσ и ετ взять из таблицы 3.

Таблица 3

| Сталь | Диаметр вала dк, мм | |||||||

| Углеродистая | εσ | 0,92 | 0,88 | 0,85 | 0,62 | 0,76 | 0,70 | 0,61 |

| ετ | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 |

β- коэффициент, учитывающий влияние шероховатости поверхности. При Rа от 0,32 до 2,5 мкм β = 0.97…0,9.

σv, τv – амплитуда цикла, соответственно, нормальных и касательных напряжений.

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений σv равна расчетным напряжениям изгиба σи:

σv = σи = Мисум ∕ Wи нетто, где Мисум=  - суммарный изгибающий момент в сечении вала под колесом, Wи нетто = πdк3 ∕ 32- bt1 (dк – t1 )2 ∕ 2dк – момент сопротивления сечения изгибу (осевой), мм3.

- суммарный изгибающий момент в сечении вала под колесом, Wи нетто = πdк3 ∕ 32- bt1 (dк – t1 )2 ∕ 2dк – момент сопротивления сечения изгибу (осевой), мм3.

Касательные напряжения кручения изменяются по отнулевому циклу, при котором амплитуда цикла τv равна половине расчетных напряжений кручения τк:

τv = τк ∕ 2 = Мкр ∕ 2 Wк нетто, где Мкр – крутящий момент в сечении вала, Wк нетто = πdк3 ∕ 16 -bt1 (dк – t1 )2 ∕ 2dк – момент сопротивления сечения кручению (полярный момент инерции), мм3

σm, τm –среднее напряжение цикла, соответственно, нормальных и касательных напряжений: σm = 0; τm = τк ∕ 2 = τv;

ψσ, ψτ – коэффициенты асимметрии цикла, соответственно, при изгибе и при кручении.

Для углеродистых сталей при σв = 650…750 МПа ψσ = 0,2, ψτ = 0,1.

2.7 Определить общий коэффициент запаса прочности в опасном сечении по формуле:

n = nσ ∙ nτ ∕  ≥ [ n ], где [ n ] = 2,5…3,0 – допустимый запас прочности.

≥ [ n ], где [ n ] = 2,5…3,0 – допустимый запас прочности.

Литература

- Детали машин: Учебник для студ.учреждений сред. проф. образования / Н.В.Гулиа, В.Г. Клоков, С.А.Юрков; Под общ. ред. Н.В. Гулиа.- М.: издательский центр «Академия», 2004.-416с.

- Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов.- М.: Высш.шк.,1991.-432с.: ил.

- Методические указания к выполнению лабораторных работ по дисциплине «Детали машин» для студентов специальности 1201 «Технология машиностроения» и по дисциплине «Техническая механика » (раздел «Детали машин») специальности 1207 «Сварочное производство» очной формы обучения / Воронеж, гос. техн. ун-т; Сост. В.М. Елизаров, И.И.Извеков, Воронеж, 2005.31с.