Силовые (мощность и вращающий момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах из требуемой (расчетной)мощности двигателя Рдв и его номинальной частоты вращения nном при установившемся режиме.

3.1 Определить мощность на ведущем валу редуктора по формуле:

Р1 = Рдв ∙ ηоп ∙ ηпк (кВт)

3.2 Определить мощность на ведомом валу редуктора по формуле:

Р2 = Р1 ∙ ηзп ∙ ηпк (кВт)

3.3 Определить мощность на валу рабочей машины по формуле:

Ррм = Р2 ∙ ηм ∙ ηпс (кВт)

3.4 Определить угловую скорость вала двигателя по формуле:

ωном = π ∙ nном ∕ 30 (рад/с)

3.5 Определить частоту вращения и угловую скорость ведущего вала редуктора по

формулам:

n1 = nном ∕ uоп ф (об/мин), ω1 = ωном ∕ uоп ф (рад/с)

3.6 Определить частоту вращения и угловую скорость ведомого вала редуктора по

формулам:

n2 = n1 ∕ uзп (об/мин), ω2 = ω1 ∕ uзп (рад/с)

3.7 Частота вращения и угловая скорость вала рабочей машины:

nрм = n2 , ωрм = ω2

3.8 Определить значение вращающего момента на валу двигателя по формуле:

Тдв = Рдв ∙ 103 ∕ ωном (Нм), где Рдв кВт

3.9 Определить значение вращающего момента на ведущем валу редуктора по формуле:

Т1 = Тдв ∙uоп ∙ ηоп ∙ ηпк (Нм)

3.10 Определить значение вращающего момента на ведомом валу редуктора по формуле:

Т2 = Т1 ∙uзп ∙ ηзп ∙ ηпк (Нм)

3.11 Определить значение вращающего момента на валу рабочей машины по формуле:

Трм = Т2 ∙ ηм ∙ ηпс (Нм)

Задача №2

Расчет клиноременной и поликлиноременной передач

Цель: формирование практических навыков в расчете открытой ременной передачи и в выполнении проверочного расчета.

Теоретические основы

Ременные передачи относятся к категории быстроходных передач, и поэтому в проектируемых приводах они приняты первой ступенью. Исходными данными для расчета ременных передач являются номинальная мощность Рном и номинальная частота вращения nном двигателя (см. задачу №1) или условия долговечности ремня.

В зависимости от заданного варианта технического задания, в задаче конструируются ременные передачи открытого типа (оси валов параллельны, вращение шкивов в одном направлении) с прорезиненными ремнями клинового и поликлинового сечений (первое сечение – трапециевидное, второе – пилообразное).

Клиновые ремни, из-за их расклинивающего действия на шкив прижимаются рабочими поверхностями к ручью шкива примерно в 3 раза сильнее, чем плоский ремень при том же натяжении. Этим обуславливается их повышенная несущая способность, малые габариты и углы обхвата по сравнению с плоскими ремнями. В настоящее время такие ремни имеют преимущественное применение в машиностроении.

Расчет ременных передач проводится в два этапа: первый - проектный расчет с целью определения геометрических параметров передачи; второй – проверочный расчет ремней на прочность.

Проектный расчет

1.1 Выбрать сечение ремня.

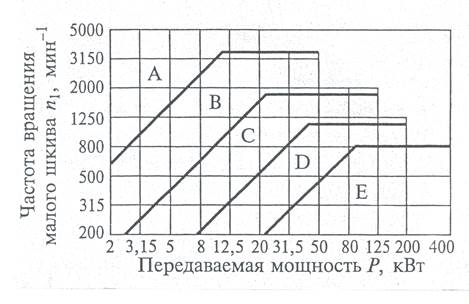

Тип проектируемой ременной передачи предусмотрен техническим заданием. Выбор сечения ремня произвести по номограмме (см. Рис.1,2) в зависимости от мощности, передаваемой ведущим шкивом, Р1 = Рном, кВт (где Рном – номинальная мощность двигателя) и его частоты вращения n1 = nном, об/ мин (где nном – номинальная частота вращения вала двигателя

Рис.1 График для выбора сечения клинового ремня нормального сечения.

Рис.2 График для выбора сечения поликлинового ремня.

Значения Рном и nном взять из задачи №1.

Примечание. Клиновые ремни нормального сечения Z(О) можно применять только для передачи мощностью до 2 кВт.

1.2 Определить минимально допустимый диаметр ведущего шкива d  в зависимости от вращающего момента на валу двигателя Тдв,Нм, и выбранного сечения ремня по таблице 1.

в зависимости от вращающего момента на валу двигателя Тдв,Нм, и выбранного сечения ремня по таблице 1.

Таблица 1.

| Обозначение сечения ремня | Нормального сечения | Поликлиновые | ||||||

| Z(0) | A | В | С | D | К | Л | М | |

| Вращающий момент на ведущем валу, Нм | <30 | 15…60 | 50…150 | 120…550 | 450…2000 | <40 | 18…400 | >130 |

Минимальный диаметр ведущего шкива d  , мм , мм

|

1.3 Задаться расчетным диаметром ведущего шкива d  , взяв на 1…2 порядка выше значение d

, взяв на 1…2 порядка выше значение d  из стандартного ряда: 63,71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400 … мм. Эта рекомендация дана в целях повышения срока службы ремней.

из стандартного ряда: 63,71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400 … мм. Эта рекомендация дана в целях повышения срока службы ремней.

1.4 Определить диаметр ведомого шкива d  , мм, по формуле:

, мм, по формуле:

,

,

где uоп ф = фактическое передаточное число ременной передачи (значение взять из задачи №1),  = 0,01…0,02 – коэффициент скольжения.

= 0,01…0,02 – коэффициент скольжения.

Полученное значение  округлить до ближайшего стандартного из выше указанного ряда.

округлить до ближайшего стандартного из выше указанного ряда.

1.5 Определить фактическое передаточное число ременной передачи по диаметрам шкивов и проверить его отклонение  Δu от ранее полученного значения u

Δu от ранее полученного значения u  по

по

формулам:

;

;

Δu=

1.6 Определить ориентировочное межосевое расстояние a, мм, по формуле:

a

где h-высота сечения клинового (H – поликлинового) ремня (см. рис. 3). Значения h (H) взять из таблицы 2.

Клиновое сечение Поликлиновеое сечение

Рис.3

Таблица 2.

| Основные размеры, мм | Обозначение сечения ремня | |||||||

| Нормальное сечение по ГОСТ 1284-80 | Поликлиновое сечение по РТМ 38-40528-74 | |||||||

| Z(О) | А | В | С | D | К | Л | М | |

| h | 10,5 | 2,35 | 4,85 | 10,35 | ||||

| H | - | - | - | - | - | 9,5 | 16,7 | |

| p | - | - | - | - | - | 2,4 | 4,8 | 9,5 |

Площадь сечения А, мм

| А=0,5 b(2H-h), где b-ширина ремня, зависящая от числа клиньев z и размера р |

1.7 Определить расчетную длину ремня L, мм по формуле:

L = 2a + 0,5π ( ) + 0,25 (

) + 0,25 ( a

a

Полученное значение L округлить до ближайшего стандартного из ряда: L = 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 4500; … мм.

1.8 Определить уточненное значение межосевого расстояния a по формулам:

a = 0,125{2L-π( ) +

) +  }, мм

}, мм

Примечание. При монтаже передачи необходимо обеспечивать возможность уменьшения a на 0,01L для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения a на 0,025L.

1.9 Определить угол обхвата на ведущем шкиве α  , град, по формуле:

, град, по формуле:

α  = 180

= 180  - 57

- 57  (d2-d1) / а

(d2-d1) / а

Угол α  для передач клиновым и поликлиновым ремнем должен быть

для передач клиновым и поликлиновым ремнем должен быть  .

.

1.10 Определить скорость ремня V, м/с, по формуле:

V = π

V = π  /

/  [V]

[V]

где d  и n

и n  - соответственно диаметр ведущего шкива, мм, и его частота вращения, об/мин; [V]- допускаемая скорость, м/с;

- соответственно диаметр ведущего шкива, мм, и его частота вращения, об/мин; [V]- допускаемая скорость, м/с;

[V]- 25 м/с – для клиновых ремней;

[V]- 40 м/с для поликлиновых ремней.

1.11Определить частоту пробегов ремня Π в секунду:

П= V/L  [П],

[П],

где [П]- допускаемая частота пробегов; [П]= 15… 20 с  - для клиновых,

- для клиновых,

[П]= 30 с  - для поликлиновых ремней, что обеспечивает среднюю долговечность ремня в пределах 2000 … 3000 ч.

- для поликлиновых ремней, что обеспечивает среднюю долговечность ремня в пределах 2000 … 3000 ч.

Примечание. Если частота пробегов П >[П], то выбирают бо׳льшую длину ремня L из вышеприведенного ряда и находят новое значение межосевого расстояния a (см.п.8).

1.12 Определить допускаемую мощность, передаваемую одним клиновым ремнем или полклиновым ремнем с десятью клиньям, [Рп], кВт, по формулам:

-для клинового ремня, [Рп] = [Р  ]∙ Ср∙ Сα∙ СL∙Сz;

]∙ Ср∙ Сα∙ СL∙Сz;

- для поликлинового ремня [Рп] = [Р  ]∙ Ср∙ Сα∙ СL,

]∙ Ср∙ Сα∙ СL,

где [Р  ] - допускаемая приведенная мощность, передаваемая одним клиновым ремнем или поликлиновым ремнем с десятью клиньями, кВт, выбирается из таблицы 3 в зависимости от типа ремня, его сечения, скорости V, м/с и диаметра ведущего шкива d

] - допускаемая приведенная мощность, передаваемая одним клиновым ремнем или поликлиновым ремнем с десятью клиньями, кВт, выбирается из таблицы 3 в зависимости от типа ремня, его сечения, скорости V, м/с и диаметра ведущего шкива d  , мм.

, мм.

Таблица 3.

| Тип ремня | Сечение | Диаметр ведущего шкива d  , мм , мм

| Скорость ремня V, м/с | ||||

| Клиновой нормального сечения |

Z(0)

(L  =1320 мм) =1320 мм)

| 0,33 | 0,49 | 0,82 | 1,03 | 1,11 | |

| 0,37 | 0,56 | 0,95 | 1,22 | 1,37 | |||

| 0,43 | 0,62 | 1,07 | 1,41 | 1,6 | |||

| 0,49 | 0,67 | 1,16 | 1,56 | 1,73 | |||

| 0,51 | 0,75 | 1,25 | 1,69 | 1,94 | |||

| 0,54 | 0,80 | 1,33 | 1,79 | 2,11 | |||

A

(L  =1700 мм) =1700 мм)

| 0,71 | 0,84 | 1,39 | 1,75 | 1,88 | ||

| 0,72 | 0,95 | 1,60 | 2,07 | 2,31 | |||

| 0,74 | 1,05 | 1,82 | 2,39 | 2,74 | |||

| 0,80 | 1,15 | 2,00 | 2,66 | 3,10 | |||

| 0,87 | 1,26 | 2,17 | 2,91 | 3,42 |

Продолжение табл. 3

B

(L  =2240 мм) =2240 мм)

| 0,95 | 1,39 | 2,26 | 2,80 | - | ||

| 1,04 | 1,61 | 2,70 | 3,45 | 3,83 | |||

| 1,16 | 1,83 | 3,15 | 4,13 | 4,73 | |||

| 1,28 | 2,01 | 3,51 | 4,66 | 5,44 | |||

| 1,40 | 2,10 | 3,73 | 4,95 | 5,95 | |||

C

(L  =1700 мм) =1700 мм)

| - | 2,77 | 4,59 | 5,80 | 6,33 | ||

| - | 3,15 | 5,35 | 6,95 | 7,86 | |||

| - | 3,48 | 6,02 | 7,94 | 9,18 | |||

| - | 3,78 | 6,63 | 8,86 | 10,4 | |||

| Поликлиновой | K

(L  = 710 мм) = 710 мм)

| - | 1,55 | 2,7 | 3,6 | 4,3 | |

| - | 1,65 | 2,9 | 4,0 | 4,8 | |||

| - | 1,86 | 3,4 | 4,6 | 5,7 | |||

| 1,25 | 2,0 | 3,6 | 4,9 | 6,0 | |||

| 1,3 | 2,05 | 3,7 | 5,2 | 6,4 | |||

Л

(L  =1600 мм) =1600 мм)

| 2,96 | 4,5 | 7,6 | 9,7 | 10,8 | ||

| 3,2 | 5,0 | 8,6 | 11,2 | 12,7 | |||

| 3,53 | 5,5 | 9,6 | 12,7 | 14,7 | |||

| 3,76 | 5,9 | 10,4 | 13,9 | 16,3 | |||

| 4,04 | 6,3 | 11,0 | 15,0 | 17,8 | |||

M

(L  =2240 мм) =2240 мм)

| 9,57 | 14,5 | 24,0 | 30,2 | 32,8 | ||

| 10,56 | 16,3 | 27,7 | 35,8 | 38,3 | |||

| 11,67 | 18,0 | 31,3 | 41,2 | 47,5 |

Поправочные коэффициенты: Ср - режима нагрузки (см. табл. 4), С  -угла обхвата (см. табл. 5), С

-угла обхвата (см. табл. 5), С  - длины ремня (см. табл. 6), Сz - числа ремней в комплекте клиноременной передачи (cм.табл. 7)

- длины ремня (см. табл. 6), Сz - числа ремней в комплекте клиноременной передачи (cм.табл. 7)

Таблица 4.

| Режим нагрузки | Легкий | Средний | Тяжелый | Весьма тяжелый |

| Ср | 1,0 … 1,2 | 1,1 … 1,3 | 1,3 … 1,5 | 1,5 … 1,7 |

Справка: Работа ленточных конвейеров относится к легким режимам; работа цепных конвейеров – к средним режимам; винтовых и скребковых – к тяжелым; экскаваторы, прессы, молоты работают в весьма тяжелом режиме.

Таблица 5.

| α, град. | ||||||||

С  для клиновых и поликлиновых ремней для клиновых и поликлиновых ремней

| 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,82 | 0,78 |

Таблица 6.

Отношение L/L

| 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | |

C

| Для клинового ремня нормального сечения | 0,82 | 0,89 | 0,95 | 1,04 | 1,07 | 1,10 | |

Продолжение табл. 6

| Для поликлинового ремня | 0,85 | 0,91 | 0,96 | 1,03 | 1,06 | 1,08 |

Таблица 7.

| Ожидаемое число ремней Z | 2…3 | 4…5 | |

C

| 0,95 | 0,90 | 0,85 |

1.13 Определить количество клиновых ремней или число клиньев поликлинового ремня Z:

Z = Рном / [Рп] - число клиновых ремней,

Z = 10 Рном / [Рп] - число клиньев поликлинового ремня.

Здесь Рном - номинальная мощность двигателя, кВт (взять из задачи №1).

[Рп] - допускаемая мощность, передаваемая одним клиновым ремнем или поликлиновым с десятью клиньями, кВт.

Рекомендуется принимать для клиновых ремней Z  5, для поликлинового ремня рекомендуемое число клиньев Z для сечений: К – 2…36, Л – 4 … 20, М – 2…20.

5, для поликлинового ремня рекомендуемое число клиньев Z для сечений: К – 2…36, Л – 4 … 20, М – 2…20.

Указание: при необходимости уменьшить расчетное количество ремней (число клиньев) Z, следует увеличить диаметр ведущего шкива d  , или перейти на большее сечение ремня.

, или перейти на большее сечение ремня.

Проверочный расчет

2.1 Определить силу предварительного натяжения F  , Н:

, Н:

- одного клинового ремня F  =

=  ;

;

-поликлинового ремня F  =

=

2.2 Определить окружную силу, передаваемую комплектом клиновых ремней или поликлиновым ремнем F  ,Н:

,Н:

Ft = Pном ∙ 103 / V, где Pном берется в кВт.

2.3 Определить силы натяжения ведущей F  и ведомой F

и ведомой F  ветвей, Н:

ветвей, Н:

-одного клинового ремня

/2 Z; F

/2 Z; F  /2 Z,

/2 Z,

-поликлинового ремня

F  = F

= F  + F

+ F  /2; F

/2; F  =

=  /2.

/2.

2.4 Определить силу давления на вал Fоп, Н:

- для комплекта клиновых ремней

Fоп=2F  Z sin

Z sin  ;

;

-для поликлинового ремня

Fоп =2F  sin

sin  .

.

2.5 Проверить прочность одного клинового или поликлинового ремня по максимальным напряжениям в сечении ведущей ветви σ  , Н /мм

, Н /мм  :

:

σ  =

=  , где

, где

а)  - напряжения растяжения в клиновом ремне;

- напряжения растяжения в клиновом ремне;

- напряжения растяжения в поликлиновом ремне.

- напряжения растяжения в поликлиновом ремне.

б)  - напряжения изгиба в клиновом ремне;

- напряжения изгиба в клиновом ремне;

- напряжения изгиба в поликлиновом ремне

- напряжения изгиба в поликлиновом ремне

E  = 80 … 100 Н/мм

= 80 … 100 Н/мм  - модуль продольной упругости при изгибе для прорезиненных ремней; h и H – соответственно высота сечения клинового и поликлинового ремней; мм (см. табл. 2);

- модуль продольной упругости при изгибе для прорезиненных ремней; h и H – соответственно высота сечения клинового и поликлинового ремней; мм (см. табл. 2);

d  - диаметр ведущего шкива, мм.

- диаметр ведущего шкива, мм.

в)  - напряжения от центробежных сил, Н/мм

- напряжения от центробежных сил, Н/мм  .

.

- плотность материала ремня, кг/м

- плотность материала ремня, кг/м  , для клиновых и поликлиновых ремней

, для клиновых и поликлиновых ремней

1250…1400 кг/м

1250…1400 кг/м  ;

;

V- скорость ремня. м/с (см. п. 10);

-допускаемое напряжение растяжения, Н/мм

-допускаемое напряжение растяжения, Н/мм  ;

;

- 10 Н/мм

- 10 Н/мм  - для клиновых ремней;

- для клиновых ремней;

-8 Н/мм

-8 Н/мм  - для поликлиновых.

- для поликлиновых.

Указание. Если в результате расчета получится σ  >

>  , то следует увеличить диаметр ведущего шкива d

, то следует увеличить диаметр ведущего шкива d  , или принять большее сечение ремня и повторить расчет передачи.

, или принять большее сечение ремня и повторить расчет передачи.

Задача №3

«Конструирование и расчет ведомого вала редуктора»

Цель: ознакомление с основами конструирования ведомого вала редуктора и методикой расчета вала по запасам прочности.

Краткие теоретические основы.

Вал- деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают вращающиеся с ними детали (зубчатые колеса, шкивы, звездочки, полумуфты и др.). Некоторые валы не поддерживают вращающиеся детали (например: гибкие, карданные, торсионные). Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы могут быть изготовлены как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

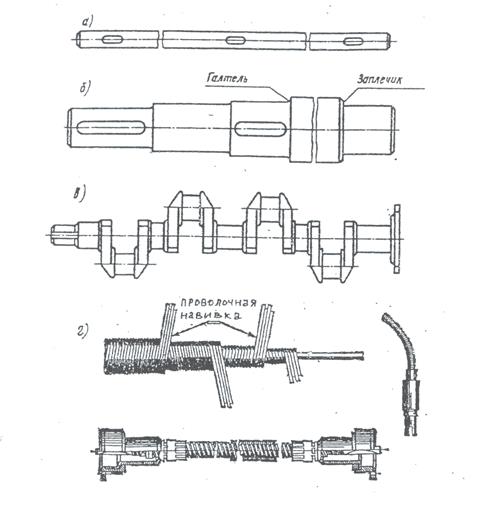

По форме геометрической оси валы бывают прямые (Рис.1а, б), коленчатые (Рис.1в) и гибкие (Рис.1г) (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения (гладкие и ступенчатые) (Рис.1а, б). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы, или для размещения внутри него других деталей, валы иногда делают полыми (вместо сплошных).

При работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения.

Рис.1

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров, установленных на вал деталей (Рис.2).

Рис.2

d0 - диаметр участка вала под полумуфту, шкив, звездочку цепной передачи (выходной конец вала);

d уп – диаметр участка вала контактирующего с уплотнением,установленным в крышке подшипникового узла (согласуется с ГОСТом на уплотнение);

d п- диаметр участка вала служащего для установки подшипника (согласуется с ГОСТом подшипника);

d к – диаметр участка вала, где устанавливается колесо (шестерня);

d б – диаметр буртика;

t - размер превышения последующей ступени вала;

r – радиус галтели;

f – размер фаски ступицы колеса (шестерни);

Для редуктора заданного варианта привода:

1.Выполнить проектный расчет ведомого вала

2.Выполнить проверочный расчет вала на прочность (расчет на выносливость).