5.3.10. Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки) должна быть указана в НТД (ПТД) в зависимости от восприимчивости конкретной марки стали к термическому циклу резки (строжки).

5.3.11. При сборке стыковых соединений труб без подкладных колец с односторонней разделкой кромок и свариваемых без подварки корня шва смещение (несовпадение) внутренних кромок не должно превышать значений, установленных НТД (ПТД).

5.3.12. Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений в соответствии с требованиями ПТД.

5.3.13. Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др.) должны производиться в соответствии с указаниями чертежей и ПТД. Приварка этих элементов должна выполняться сварщиком, допущенным к сварке данного изделия.

5.3.14. Прихватка собранных под сварку элементов должна выполняться с использованием тех же сварочных материалов, которые будут применены (или допускаются к применению) для сварки данного соединения.

Аттестация технологии сварки

5.3.15.(К) Технология сварки при изготовлении, монтаже и ремонте котлов допускается к применению после подтверждения ее технологичности на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений и освоения эффективных методов контроля их качества. Применяемая технология сварки должна быть аттестована в соответствии с Правилами изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий (ПБ 03-164-97), утвержденными постановлением Госгортехнадзора России от 06.06.97 N 20.

Технология сварки

5.3.16. При изготовлении, монтаже и ремонте котлов могут применяться любые аттестованные технологии сварки.

Не допускается применение газовой сварки для деталей из аустенитных и высокохромистых сталей мартенситного и мартенситно-ферритного классов.

5.3.17. Сварка элементов, работающих под давлением, должна проводиться при положительной температуре окружающего воздуха. При монтаже и ремонте допускается выполнять сварку в условиях отрицательной температуры при соблюдении требований НТД (ПТД) и создании необходимых условий для сварщиков (защита от ветра, дождя, снегопада).

При отрицательной температуре окружающего воздуха металл в районе сварного соединения перед сваркой должен быть просушен и прогрет с доведением температуры до положительной.

5.3.18. Необходимость и режим предварительного и сопутствующих подогревов свариваемых деталей определяются технологией сварки и должны быть указаны в ПТД. При отрицательной температуре окружающего воздуха подогрев производится в тех же случаях, что и при положительной, но температура подогрева должна быть выше на 50°С.

5.3.19. После сварки шов и прилегающие участки должны быть очищены от шлака, брызг металла и других загрязнений.

Внутренний грат в стыках труб, выполненных контактной сваркой, должен быть удален для обеспечения заданного проходного сечения.

5.4. Термическая обработка

5.4.1. Термическая обработка элементов котлов проводится для обеспечения соответствия свойств металла и сварных соединений показателям, принятым в НТД на метал и сварку, а также для снижения остаточных напряжений, возникающих при выполнении технологических операций (сварка, гибка, штамповка и др.).

Термической обработке следует подвергать полуфабрикаты, сборочные единицы и изделия в целом, если ее проведение предусмотрено настоящими Правилами, НТД, конструкторской и (или) производственно-технической документацией.

5.4.2. Термическая обработка может быть двух видов:

а) основная, включающая в себя нормализацию, нормализацию с отпуском, закалку, закалку с отпуском, аустенизацию или многоступенчатую термообработку с нагревом до температур закалки или аустенизации;

б) дополнительная в виде отпуска.

Виды основной и дополнительной термообработки и ее режимы (скорость нагрева, температура и продолжительность выдержки, скорость охлаждения, род охлаждающей среды и др.) принимаются по НТД (ПТД) на изготовление и сварку с соблюдением требований настоящих Правил.

К проведению работ по термической обработке допускаются термисты-операторы, прошедшие специальную подготовку, сдавшие соответствующие испытания и имеющие удостоверения на право производства этих работ.

5.4.3. Основной термообработке изделия должны подвергаться в следующих случаях:

а) если полуфабрикаты (лист, трубы, отливки, поковки и др.) не подвергались термообработке по режимам, обеспечивающим свойства материала, принятые в НТД на металл;

б) если технологические операции формоизменения (гибка, вальцовка, штамповка и др.) проводились с нагревом до температуры, превышающей температуру отпуска;

в) после электрошлаковой сварки;

г) после гибки труб из стали аустенитного класса (независимо от величины наружного диаметра трубы и радиуса гиба);

д) во всех других случаях, для которых документацией на изготовление и сварку предусматривается основная термическая обработка.

5.4.4. Основная термическая обработка не является обязательной, если технологические операции формоизменения (гибка, вальцовка, штамповка и др.) проводились:

а) для деталей и полуфабрикатов из углеродистой и марганцовистой и кремнемарганцовистой сталей с нагревом до температуры нормализации с окончанием не ниже 700°С;

б) для труб из сталей аустенитного класса при гибке на станках с нагревом токами высокой частоты до температуры аустенизации с применением спреерного охлаждения.

5.4.5. Дополнительной термообработке (отпуску) изделия подвергаются в следующих случаях:

а) после вальцовки и штамповки деталей из углеродистой и марганцовистой и кремнемарганцовистой стали, проводимой без нагрева или с нагревом ниже 700°С, при толщине стенки более 36 мм независимо от радиуса гиба, а также при толщине стенки, превышающей 5% от: внутреннего диаметра обечайки, наименьшего внутреннего радиуса кривизны для днищ, внутреннего радиуса патрубка (ответвления) для штампованных тройников, среднего радиуса кривизны для колена;

б) после гибки без нагрева труб:

из углеродистой и марганцовистой и кремнемарганцовистой стали при толщине стенки более 36 мм независимо от радиуса гиба или при толщине 10-36 мм при среднем радиусе гиба менее 3-кратного наружного диаметра трубы, если овальность поперечного сечения гиба более 5%;

из стали марок 12Х1МФ и 15ХМ1Ф при номинальном наружном диаметре более 108 мм независимо от толщины стенки, при диаметре 108 мм и менее с толщиной стенки 12 мм и более, а также гибы с овальностью поперечного сечения более 5%;

из остальных легированных сталей согласно указаниям НТД (ПТД) на изготовление;

в) после сварки деталей и сборочных единиц котлов:

из углеродистой и марганцовистой и кремнемарганцовистой стали при толщине стенки более 36 мм, а при введении сопутствующего подогрева до температуры не ниже 100°С при толщине стенки более 40 мм;

из легированной стали других марок согласно указаниям НТД (ПТД) на сварку;

г) после приварки штуцеров, а также деталей, не работающих под давлением, к барабанам, корпусам, днищам, коллекторам и трубопроводам при тодщине стенки основной детали, превышающей толщины стенок, указанных в пункте "в"; возможность приварки без термической обработки допускается по специальной технологии, согласованной со специализированной научно-исследовательской организацией;

д) во всех других случаях, для которых документацией на изготовление и сварку предусматривается дополнительная термическая обработка или замена основной термообработки на дополнительную, а также если этого требует конструкторская документация.

5.4.6. Условия пребывания изделия в интервале времени между окончанием сварки и началом отпуска (длительность выдержки, допустимая температура охлаждения и т.д.) определяются НТД (ПТД) на сварку. Температура отпуска сварного изделия не должна превышать температуры отпуска полуфабриката.

5.4.7. Если заданный уровень механических свойств изготовленного элемента, кроме гиба труб, будет подтвержден испытаниями, то необходимость дополнительной термообработки, предусмотренной ст. 5.4.5, решается специализированной научно-исследовательской организацией.

5.4.8. Для элементов, свариваемых из сталей разных марок, необходимость термической обработки и ее режим устанавливаются НТД (ПТД) на сварку.

5.4.9. При основной термической обработке деталей и элементов всех типов, а также при дополнительной термообработке продольных сварных швов обечаек и труб, меридиональных сварных швов эллиптических днищ изделия следует нагревать целиком. Допускается отпуск изделия частями при условии, что будут обеспечены заданные структура и механические свойства по всей длине изделия, а также отсутствие его поводки.

5.4.10. Допускается местная термообработка при аустенизации гибов из аустенитной стали и отпуске гибов из углеродистой, низколегированной марганцовистой и кремнемарганцовистой стали. При местной термообработке гибов труб должен проводиться одновременный нагрев всего участка гибов и примыкающих к нему прямых участков длиной не менее 3-кратной толщины стенки трубы, но не менее 100 мм с каждой стороны гиба.

5.4.11. Отпуск поперечных сварных швов обечаек, коллекторов, трубопроводов и труб поверхностей нагрева котлов, а также сварных швов приварки штуцеров, элементов опор, креплений и других деталей к барабанам, коллекторам, трубопроводам и трубам поверхностей нагрева разрешается производить путем местного нагрева переносными нагревательными устройствами. При термообработке поперечных (кольцевых) сварных швов должен быть обеспечен равномерный нагрев по всему периметру кольца. Ширина зоны нагрева устанавливается НТД (ПТД) с расположением сварного шва посередине нагреваемого участка.

Участки обечаек или трубопровода, расположенные возле нагреваемого при термообработке кольца, должны быть покрыты изоляцией для обеспечения плавного изменения температуры по длине.

5.4.12. Термическая обработка должна проводиться таким образом, чтобы были обеспечены равномерный прогрев металла изделий, их свободное тепловое расширение и отсутствие пластических деформаций. Режимы нагрева, выдержки и охлаждения при термообработке изделий с толщиной стенки более 20 мм при температурах выше 300°С должны регистрироваться самопишущими приборами.

5.5. Контроль

Общие положения

5.5.1. Предприятие-изготовитель, монтажное или ремонтное предприятие обязаны применять такие виды и объемы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации. При этом объем контроля должен соответствовать требованиям настоящих Правил.

Контроль качества сварки и сварных соединений включает:

а) проверку аттестации персонала;

б) проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

в) контроль качества основных материалов;

г) контроль качества сварочных материалов и материалов для дефектоскопии;

д) операционный контроль технологии сварки;

е) неразрушающий контроль качества сварных соединений;

ж) разрушающий контроль качества сварных соединений;

з) контроль исправления дефектов.

Виды контроля определяются конструкторской организацией в соответствии с требованиями настоящих Правил, НТД на изделие и сварку и указываются в конструкторской документации котла.

5.5.2. Основными методами неразрушающего контроля металла и сварных соединений являются:

визуальный и измерительный;

радиографический;

ультразвуковой;

радиоскопический*;

----------------

* Допускается применять только по инструкции, согласованной с Госгортехнадзором России.

капиллярный или магнитопорошковый;

стилоскопирование;

измерение твердости;

прогонка металлического шара;

гидравлические испытания.

Кроме этого, могут применяться другие методы (акустическая эмиссия, токовихревой контроль и др.).

Контроль оборудования и материалов неразрушающими методами должен проводиться предприятиями и организациями, имеющими разрешение (лицензию) органов госгортехнадзора на выполнение этих работ.

5.5.3. При разрушающем контроле должны проводиться испытания механических свойств, металлографические исследования и испытания на стойкость против межкристаллитной коррозии.

5.5.4. Приемочный контроль изделия, сборочных единиц и сварных соединений должен выполняться после окончания всех технологических операций, связанных с нагревом изделия свыше 450° С, термической обработкой, деформированием и наклепом металла.

Последовательность контроля отдельными методами должна соответствовать требованиям НТД (ПТД). Визуальный и измерительный контроль, а также стилоскопирование должны предшествовать контролю другими методами.

5.5.5. Контроль качества сварных соединений должен проводиться по НТД, согласованной с Госгортехнадзором России.

Специалисты неразрушающего контроля должны быть аттестованы в соответствии с Правилами аттестации специалистов неразрушающего контроля, утвержденными Госгортехнадзором России.

5.5.6. В процессе производства работ персоналом предприятия - производителя работ (завода, монтажной или ремонтной организации) должен осуществляться операционный контроль технологических процессов подготовки и сборки деталей под сварку, сварки и термической обработки сварных соединений, исправления дефектов сварных соединений.

При операционном контроле проверяется соблюдение исполнителями требований настоящих Правил, НТД, ПТД и чертежей. Объемы операционного контроля при подготовке, сборке, сварке, термической обработке и исправлении дефектов должны указываться в ПТД.

5.5.7. Результаты по каждому виду контроля и места контроля (в том числе и операционного) должны фиксироваться в отчетной документации (журналах, формулярах, протоколах, маршрутных паспортах и т.д.).

5.5.8. Средства контроля должны проходить метрологическую поверку в соответствии с нормативной документацией Госстандарта России.

5.5.9. Каждая партия материалов для дефектоскопии (пенетранты, порошки, суспензии, радиографическая пленка, химические реактивы и т.п.) до начала использования должна быть подвергнута входному контролю.

5.5.10. Объем разрушающего и неразрушающего контроля, предусмотренный настоящими Правилами, может быть уменьшен по согласованию с органом госгортехнадзора в случае массового изготовления, в том числе при монтаже и ремонте изделий с однотипными сварными соединениями при неизменном технологическом процессе, специализации сварщиков на отдельных видах и высоком качестве работ, подтвержденном результатами контроля за период не менее 6 мес.

5.5.11. Методы и объемы контроля сварных соединений приварных деталей, не работающих под внутренним давлением, должны устанавливаться НТД (ПТД) на изделие и сварку.

5.5.12. Изделие признается годным, если при любом виде контроля в нем не будут обнаружены внутренние и поверхностные дефекты, выходящие за пределы допустимых норм, установленных настоящими Правилами (приложение 10) и НТД на изделие и сварку.

5.6. Визуальный и измерительный контроль

5.6.1. Визуальному и измерительному контролю подлежат каждое изделие и все его сварные соединения с целью выявления наружных дефектов, не допускаемых настоящими Правилами, конструкторской документацией, а также НТД (ПТД), в том числе:

а) отклонений по геометрическим размерам и взаимному расположению элементов;

б) поверхностных трещин всех видов и направлений;

в) дефектов на поверхности основного металла и сварных соединений (вмятин, расслоений, раковин, наплывов, подрезов, прожогов, свищей, незаваренных кратеров, непроваров, пор, включений и т.п.).

5.6.2. Перед визуальным контролем поверхности изделия и сварных соединений должны быть очищены от загрязнений и шлака. При контроле сварных соединений зачистке подлежат поверхность шва и прилегающие к нему участки основного металла шириной не менее 20 мм в обе стороны от шва, при электрошлаковой сварке - 100 мм.

5.6.3. Визуальный и измерительный контроль сварных соединений должен проводиться с внутренней и наружной сторон по всей протяженности в соответствии с НТД (ПТД).

В случае недоступности для визуального и измерительного контроля внутренней поверхности сварного соединения контроль проводится только с наружной стороны.

5.6.4. Поверхностные дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до проведения контроля другими неразрушающими методами.

5.6.5. Допуски по геометрическим размерам готовых изделий не должны превышать указанных в НТД и чертежах и не должны быть более установленных настоящими Правилами.

Методика и количество контрольных измерений и расположение проверяемых участков должны устанавливаться ПТД.

5.6.6. В цилиндрических, конических или сферических элементах, изготовленных из сварных листов или поковок, допускаются следующие отклонения:

а) по диаметру - не более ±1% номинального наружного или внутреннего диаметра;

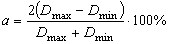

б) по овальности поперечного сечения - не более 1%; овальность вычисляется по формуле

,

,

где D  , D

, D  - соответственно максимальный и минимальный наружные или внутренние диаметры, измеряемые в одном сечении;

- соответственно максимальный и минимальный наружные или внутренние диаметры, измеряемые в одном сечении;

в) от прямолинейности образующей - не более величин, установленных для элементов котла НТД, согласованной с Госгортехнадзором России;

г) местные утонения не должны выводить толщину стенки за пределы допустимого значения;

д) глубина вмятин и другие местные отклонения формы не должны превышать значений, установленных в НТД на изделие, а при отсутствии НТД должны обосновываться расчетом на прочность.

Для котлов паропроизводительностью не более 2,5 т/ч регламентируемая настоящей статьей овальность поперечного сечения может быть увеличена до 1,5% при условии подтверждения расчетом на прочность элемента.

5.6.7. Допускаемые отклонения размеров в выпуклых днищах:

а) по отклонению от заданной формы выпуклой части, контролируемой шаблоном, не более 1,25% внутреннего диаметра днища при внутреннем диаметре более 500 мм и не более 5 мм - при внутреннем диаметре 500 мм и менее;

б) по утонению стенки, вызываемому вытяжкой при штамповке, не более 10% номинальной толщины стенки, если допустимость большего утонения не предусмотрена расчетом на прочность;

в) по наружному или внутреннему диаметру: ±1% номинального диаметра по разности между максимальным и минимальным значениями диаметров по измерениям в одном сечении цилиндрического борта;

г) по овальности поперечного сечения цилиндрического борта днища не более 1%.

5.6.8. Отклонения по диаметру и овальности поперечного сечения деталей, изготовляемых из труб, не должны превышать значений, установленных в НТД на изделие.

Прогиб горизонтальных изделий после завершения всех производственных операций не должен превышать 6 мм на 1 м длины и 30 мм по всей длине изделия.

5.6.9. Контроль толщины стенки гнутых участков труб должен проводиться с помощью ультразвукового толщиномера или измерением после разрезки, производимой в выборочном порядке из партии гнутых участков с одинаковыми размерами. Методика, порядок и объем контроля толщины стенки на гнутых участках труб устанавливаются ПТД.

Таблица 2

| Номинальная толщина стенки соединяемых элементов (деталей) s, мм | Максимально допустимое смещение (несовпадение) кромок в стыковых соединениях, мм | ||

| продольных, меридиональных, хордовых и круговых на всех элементах, а также кольцевых при приварке днищ | поперечных кольцевых | ||

| на трубных и конических элементах | на цилиндрических элементах из листа или поковок | ||

| 0-5 | 0,20s | 0,20s | 0,25s |

| >5-10 | 0,10s+0,5 | 0,10s+0,5 | 0,25s |

| >10-25 | 0,10s+0,5 | 0,10s+0,5 | 0,10s+1,5 |

| >25-50 | 3(0,04s+2,0)* | 0,06s+1,5 | 0,06s+2,5 |

| 50-100 | 0,04s+1,0 (0,02s+3,0)* | 0,03s+3,0 | 0,04s+3,5 |

| Свыше 100 | 0,01s+4,0, но не более 6,0 | 0,015s+4,5, но не более 7,5 | 0,025s+5,0, но не более 10,0 |

----------------

* Значения, приведенные в скобках, могут быть допущены только в случаях, указанных в рабочих чертежах.

5.6.10. В стыковых сварных соединениях элементов оборудования и трубопроводов с одинаковой номинальной толщиной стенки смещение (несовпадение) кромок свариваемых элементов (деталей) с наружной стороны шва не должно превышать значений, указанных в табл. 2.

Примечание. В стыковых сварных соединениях, выполняемых электродуговой сваркой с двух сторон, а также электрошлаковой сваркой, указанное смещение кромок не должно быть превышено ни с наружной, ни с внутренней сторон шва.

5.6.11. Смещение (несовпадение) кромок элементов (деталей) с внутренней стороны шва (со стороны корня шва) в стыковых сварных соединениях с односторонней разделкой кромок не должно превышать норм, установленных соответствующими стандартами, производственными инструкциями по сварке и рабочими чертежами.

5.6.12. Требования, указанные в ст. 5.6.10 и 5.6.11, не являются обязательными для сварных соединений элементов с различной фактической толщиной стенок при условии обеспечения плавного перехода от одного сечения к другому за счет наклонного расположения поверхности шва в соответствии с требованиями ст. 3.7.2 настоящих Правил.

При смещении кромок свариваемых элементов (деталей) в пределах норм, указанных в ст. 5.6.10 и 5.6.11, поверхность шва должна обеспечивать плавный переход от одной кромки к другой.

5.7. Радиографический и ультразвуковой контроль

5.7.1. Радиографический и ультразвуковой методы контроля должны применяться для выявления внутренних дефектов в сварных соединениях (трещин, непроваров, пор, шлаковых включений и т.д.).

5.7.2. Радиографический контроль качества сварных соединений должен проводиться в соответствии с ГОСТ 7512 и НТД.

Ультразвуковой контроль качества сварных соединений должен проводиться в соответствии с ГОСТ 14782 и НТД.

5.7.3. Обязательному ультразвуковому контролю на изделиях из сталей перлитного и мартенситно-ферритного классов подлежат:

а) все стыковые соединения барабанов со стенкой толщиной 30 мм и более - по всей длине соединений;

б) все стыковые сварные соединения коллекторов и трубопроводов со стенкой толщиной 15 мм и более - по всей длине соединений;

в) другие сварные соединения, ультразвуковой контроль которых предусмотрен требованиями конструкторской документации или НТД (ПТД).

Ультразвуковому контролю должны подвергаться только соединения с полным проплавлением (без конструктивного непровара).

5.7.4. Ультразвуковому или радиографическому контролю на изделиях из сталей перлитного и мартенситно-ферритного классов подлежат:

а) все стыковые сварные соединения барабанов со стенкой толщиной менее 30 мм - по всей длине соединений;

б) все стыковые сварные соединения коллекторов со стенкой толщиной менее 15 мм - по всей длине соединений;

в) все стыковые сварные соединения трубопроводов наружным диаметром 200 мм и более при толщине стенки менее 15 мм - по всей длине соединений;

г) стыковые сварные соединения, выполненные дуговой или газовой сваркой на трубопроводах наружным диаметром менее 200 мм при толщине стенки менее 15 мм, в объеме:

для котлов с рабочим давлением выше 4 МПа (40 кгс/см  ) - не менее 20% (но не менее пяти стыков) общего числа однотипных стыков каждого котла, выполненных каждым сварщиком, - по всей длине соединений;

) - не менее 20% (но не менее пяти стыков) общего числа однотипных стыков каждого котла, выполненных каждым сварщиком, - по всей длине соединений;

для котлов с рабочим давлением 4 МПа (40 кгс/см  ) и ниже - не менее 10% (но не менее пяти стыков) общего числа однотипных стыков каждого котла, выполненных каждым сварщиком, - по всей длине соединений;

) и ниже - не менее 10% (но не менее пяти стыков) общего числа однотипных стыков каждого котла, выполненных каждым сварщиком, - по всей длине соединений;

д) все стыковые сварные соединения, выполненные дуговой или газовой сваркой на трубах поверхностей нагрева рабочим давлением 10 МПа (100 кгс/см  ) и выше, - по всей длине соединений, а при недоступности контроля части стыка - на длине не менее 50% периметра соединения;

) и выше, - по всей длине соединений, а при недоступности контроля части стыка - на длине не менее 50% периметра соединения;

е) стыковые сварные соединения, выполненные дуговой или газовой сваркой на трубах поверхностей нагрева с рабочим давлением ниже 10 МПа (100 кгс/см  ), - не менее 5% (но не менее пяти стыков) общего числа однотипных стыков каждого котла (пароперегревателя, экономайзера), выполненные каждым сварщиком, - на длине не менее 50% периметра каждого контролируемого соединения;

), - не менее 5% (но не менее пяти стыков) общего числа однотипных стыков каждого котла (пароперегревателя, экономайзера), выполненные каждым сварщиком, - на длине не менее 50% периметра каждого контролируемого соединения;

ж) все сварные соединения барабанов и коллекторов со штуцерами внутренним диаметром 100 мм и более независимо от толщины стенки - по всей длине соединений;

з) стыковые сварные соединения литых элементов, труб с литыми деталями, а также другие сварные соединения (в том числе угловые и тавровые), не указанные в настоящей статье, - в объеме, установленном требованиями НТД на изделие.

Выбор метода контроля (ультразвуковой дефектоскопии или радиографии) для перечисленных в настоящей статье сварных соединений должен производиться исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также освоенности и совершенства методики контроля для данного вида сварных соединений на конкретных изделиях.

5.7.5. Обязательному радиографическому контролю подлежат все места сопряжения стыковых продольных и поперечных сварных соединений барабанов и коллекторов, подвергаемых УЗК в соответствии со ст. 5.7.3.

5.7.6. На изделиях из стали аустенитного класса, а также в местах сопряжения элементов из стали аустенитного класса с элементами из стали перлитного или мартенситно-ферритного классов обязательному радиографическому контролю подлежат:

а) все стыковые сварные соединения барабанов и коллекторов - по всей длине соединений;

б) все стыковые сварные соединения трубопроводов, за исключением выполненных стыковой контактной сваркой, - по всей длине соединений;

в) стыковые сварные соединения, выполненные дуговой сваркой на трубах поверхностей нагрева, - в объеме не менее 10% (но не менее десяти стыков) общего числа однотипных стыков каждого котла (пароперегревателя, экономайзера), выполненных каждым сварщиком, - по всей длине соединений, а в случае недоступности для контроля части стыка - на длине не менее 50% периметра соединения;

г) все стыковые сварные соединения литых элементов, а также труб с литыми деталями - по всей длине соединений;

д) все сварные соединения барабанов и коллекторов со штуцерами внутренним диаметром 100 мм и более (независимо от толщины стенки) - по всей длине соединений;

е) другие сварные соединения (в том числе угловые и тавровые), не указанные в настоящей статье, - в объеме, установленном требованиями НТД на изделие.

5.7.7. Стыковые сварные соединения, которые были подвергнуты ремонтной переварке, должны быть проверены радиографией или ультразвуком по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле, кроем того, поверхность участка должна быть проверена методом магнитопорошковой или капиллярной дефектоскопии. При заварке по всей толщине стенки контроль поверхности должен проводиться с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля.

5.7.8. Ультразвуковой контроль стыкового сварного соединения необходимо выполнять с обеих сторон сварного шва, кроме швов приварки плоских днищ, арматуры и других швов, доступных для контроля сварных соединений только с одной стороны соединения.

5.7.9. При невозможности осуществления ультразвукового или радиографического контроля из-за недоступности отдельных сварных соединений или при неэффективности этих методов контроля (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм) контроль качества этих сварных соединений должен производиться другими методами в соответствии с инструкцией, согласованной с Госгортехнадзором России.

5.7.10. При выборочном контроле (объем контроля менее 100%) каждое сварное соединение должно быть проверено не менее чем на трех участках.

Объем выборочного контроля стыковых поперечных соединений и угловых соединений труб или штуцеров условным проходом 250 мм и менее разрешается относить не к каждому соединению, а к общей протяженности однотипных соединений, выполненных каждым сварщиком на каждом котле, пароперегревателе, экономайзере или трубопроводе. В этом случае количество контролируемых соединений должно быть не менее пяти, каждое из которых следует проверять по всей длине.

При выборочном контроле отбор контролируемых сварных соединений или участков должен проводиться отделом технического контроля предприятия из числа наиболее трудновыполнимых или вызывающих сомнения по результатам визуального и измерительного контроля.

5.7.11. Если при выборочном контроле сварных соединений, выполненных сварщиком, будут обнаружены недопустимые дефекты, то контролю должны быть подвергнуты все однотипные сварные соединения по всей длине, выполненные данным сварщиком на изделии (котле, пароперегревателе, экономайзере или трубопроводе) за период времени, прошедшего после предыдущего контроля сварных соединений изделия этим же методом.

5.7.12. Разрешается замена радиографического и ультразвукового контроля на равноценные им методы контроля при условии согласования применяемого метода контроля со специализированной научно-исследовательской организацией и органом госгортехнадзора.

5.8. Капиллярный и магнитопорошковый контроль

5.8.1. Капиллярный и магнитопорошковый контроль сварных соединений и изделий являются дополнительными методами контроля, устанавливаемыми чертежами, НТД (ПТД) с целью определения поверхностных или подповерхностных дефектов.

5.8.2. Капиллярный контроль должен проводиться в соответствии с ГОСТ 18442, магнитопорошковый - с ГОСТ 21105 и методиками контроля, согласованными с Госгортехнадзором России.

5.8.3. Класс и уровень чувствительности капиллярного и магнитопорошкового контроля должны устанавливаться чертежами, НТД (ПТД).

5.9. Контроль стилоскопированием

5.9.1. Контроль стилоскопированием должен проводиться с целью подтверждения соответствия легирования металла деталей и сварных швов требованиям чертежей, НТД (ПТД).

5.9.2. Стилоскопированию подвергаются:

а) все свариваемые детали (части конструкций), которые по чертежу должны изготавливаться из легированной стали;

б) металл шва всех сварных соединений труб, которые согласно НТД (ПТД) должны выполняться легированным присадочным материалом;

в) сварочные материалы согласно ст. 5.3.9.

5.9.3. Стилоскопирование должно проводиться в соответствии с требованиями методических указаний или инструкций, согласованными с Госгортехнадзором России.

5.10. Измерение твердости

5.10.1. Измерение твердости металла сварного соединения проводится с целью проверки качества выполнения термической обработки сварных соединений.

5.10.2. Измерению твердости подлежит металл шва сварных соединений, выполненных из легированных теплоустойчивых сталей перлитного и мартенситно-ферритного классов методами и в объеме, установленными НТД.

5.11. Контроль прогонкой металлического шара

5.11.1. Контроль прогонкой металлического шара проводится с целью проверки полноты удаления грата или отсутствия чрезмерного усиления шва с внутренней стороны и обеспечения заданного проходного сечения в сварных соединениях труб поверхностей нагрева.

5.11.2. Контролю прогонкой металлического шара должны подвергаться сварные соединения поверхностей нагрева в случаях, оговоренных конструкторской документацией.

5.11.3. Диаметр контрольного шара должен регламентироваться НТД (ПТД).

5.12. Механические испытания, металлографические исследования и испытания на межкристаллитную коррозию

5.12.1. Механические испытания проводятся с целью проверки соответствия механических характеристик и качества сварных соединений требованиям настоящих Правил и НТД на изделие.

Металлографические исследования проводятся с целью выявления возможных внутренних дефектов (трещин, непроваров, пор, шлаковых и неметаллических включений и т.п.), а также участков со структурой металла, отрицательно влияющей на свойства сварных соединений и изделий. Исследования микроструктуры являются обязательными при контроле сварных соединений, выполненных газовой сваркой, и при аттестации технологии сварки, а также в случаях, предусмотренных НТД, согласованной с Госгортехнадзором России.

Испытания на стойкость против межкристаллитной коррозии проводятся, если этого требует конструкторская документация, с целью подтверждения коррозионной стойкости сварных соединений деталей из аустенитных сталей.

Механические испытания выполняются согласно ГОСТ 6996, испытания на стойкость к межкристаллитной коррозии - согласно ГОСТ 6032, а металлографические исследования - согласно НТД.

5.12.2. Механические испытания проводятся:

а) при аттестации технологии сварки;

б) при контроле производственных сварных стыковых соединений: деталей обечаек, днищ и трубных решеток с продольными и поперечными сварными швами; деталей труб с поперечными сварными швами, выполненными газовой и контактной сваркой;

в) при входном контроле сварочных материалов, используемых для сварки под флюсом и электрошлаковой сварки.

5.12.3. Металлографические исследования проводятся:

а) при аттестации технологии сварки;

б) при контроле производственных сварных стыковых соединений: деталей обечаек, днищ и трубных решеток с продольными и поперечными сварными швами; деталей труб с поперечными сварными швами, выполненными газовой и контактной сваркой; деталей из сталей различных структурных классов;

в) при контроле производственных сварных угловых и тавровых соединений, в том числе соединений труб (штуцеров) с обечайками, барабанами, коллекторами, трубопроводами, а также тройниковых соединений.

5.12.4. Основными видами механических испытаний являются испытания на статическое растяжение, статический изгиб или сплющивание и на ударный изгиб.

Испытания на статическое растяжение не являются обязательными для производственных поперечных сварных соединений при условии контроля этих соединений радиографией или ультразвуком в объеме 100%.

Испытания на ударную вязкость не являются обязательными для производственных сварных соединений деталей, работающих под давлением менее 8 МПа (80 кгс/см  ) при расчетной температуре стенки не выше 450°С, а также для всех сварных соединений деталей с толщиной стенки менее 12 мм.

) при расчетной температуре стенки не выше 450°С, а также для всех сварных соединений деталей с толщиной стенки менее 12 мм.

5.12.5. Металлографические исследования не являются обязательными:

а) для сварных соединений деталей из стали перлитного класса при условии контроля соединений радиографией или ультразвуком в объеме 100%;

б) для сварных соединений труб поверхностей нагрева и трубопроводов, выполненных контактной сва