Осевое напряжение от внутреннего давления:

;

;

,

,

где s0 – толщина стенки рубашки в конце срока службы;

s – исполнительная толщина стенки рубашки;

с – прибавка для компенсации коррозии;

с1 – дополнительная прибавка.

Окружное напряжение от внутреннего давления:

;

;

Максимальное мембранное напряжение от основных нагрузок:

;

;

;

;

где К1 = f(γ) – коэффициент, определяемый по рис. 14.6 [2, с.287],

γ – безразмерный параметр,

е – расстояние от наружной поверхности аппарата до оси элемента крепления опоры.

К1 = 0,55

К1 = 0,55

;

;

Максимальное напряжение изгиба от реакции опоры:

К2 = 0,5 – коэффициент, определяемый по рис. 14.7 [2, с.287]

Условие прочности имеет вид:

;

;

условие выполняется.

где sт = 252МПа [4, с.25],

А = 1 – для эксплуатационных условий [2, с.287].

Построение эпюр напряжений и деформаций для корпусных элементов аппарата

Цилиндрическая часть аппарата

Анализ геометрии:

Первый и второй главные радиусы кривизны соответственно равны:

R1 = ¥;

R2 = D/2 = 1,1м;

j = p/2 = сonst,

φ – является постоянной величиной, следовательно, не может служить текущей координатой. Принимаем новую текущую координату dx = R1×dj.

Компоненты внешней поверхностной нагрузки: Х = 0; Z = - P = сonst.

Нагрузка свободного края:  ;

;

Внутренние силы

Меридиональная сила:  ;

;

Кольцевая сила:  .

.

Напряжения

Меридиональное напряжение:  ;

;

Кольцевое напряжение:  ;

;

Эквивалентное напряжение:  ;

;

Первое главное напряжение:  ;

;

Третье главное напряжение:  ;

;

Радиальная деформация

.

.

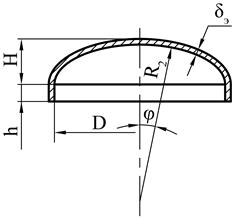

Эллиптическое днище

Анализ геометрии: j [0;p/2].

Анализ геометрии: j [0;p/2].

А = f(φ), В = f(φ),

;

;

;

;

при j = p/2:

;

;

;

;

при j = 0:

| Рисунок 16 – Эллиптическое днище |

;

;

Проекции внешних сил

Х = 0; Z = - PR; Q = 0.

Внутренние силы

|

|

при j = p/2, т.е. в точках экватора:

;

;

.

.

при j = 0, т.е. в точках полюса:

;

;

.

.

Напряжения:

при j = p/2:

при j = 0:

Радиальные деформации

при j = p/2:

.

.

при j = 0

.

.

Найдем координату φ, где напряжения от кольцевых сил равно нулю:

при Т = 0;

при Т = 0;

;

;

;

;

;

;

4sin2φ + cos2φ = 2;

3sin2φ + 1 = 2;

3sin2φ = 1;

sin2φ = 1/3;

.

.

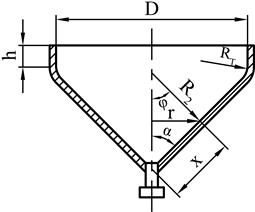

Коническая часть аппарата

Анализ геометрии: R1 = ¥; R2 = x×tga; j = p/2 - a = сonst; R2 = D/2; φ – является постоянной величиной, следовательно, не может служить текущей координатой. Принимаем новую текущую координату dx = R1×dj.

Анализ геометрии: R1 = ¥; R2 = x×tga; j = p/2 - a = сonst; R2 = D/2; φ – является постоянной величиной, следовательно, не может служить текущей координатой. Принимаем новую текущую координату dx = R1×dj.

Проекции внешних сил

Х = 0; Z = - PR; Q = 0.

Внутренние силы

при x = xmax:

при x = 0:

| Рисунок 17 – Расчётная схема конического днища |

Напряжения

при x = xmax:

при x = 0:

Деформации

при x = xmax:

.

.

при x = 0:

.

.

Торовая часть аппарата

Анализ геометрии: j = p/4; j1 = p/2;

R1 = Rб = 0,2м = const; j [(p/2)-a; p/2].

при ji = j:

;

;

при ji = j1:

;

;

Проекции внешних сил

Х = 0; Z = - PR; Q = 0.

Внутренние силы

при ji = j:

при ji = j1:

Напряжения

при ji = j:

при ji = j1:

Деформации

при ji = j:

.

.

при ji = j1:

.

.

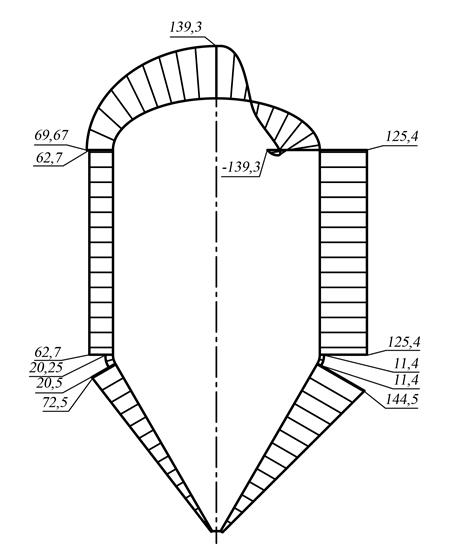

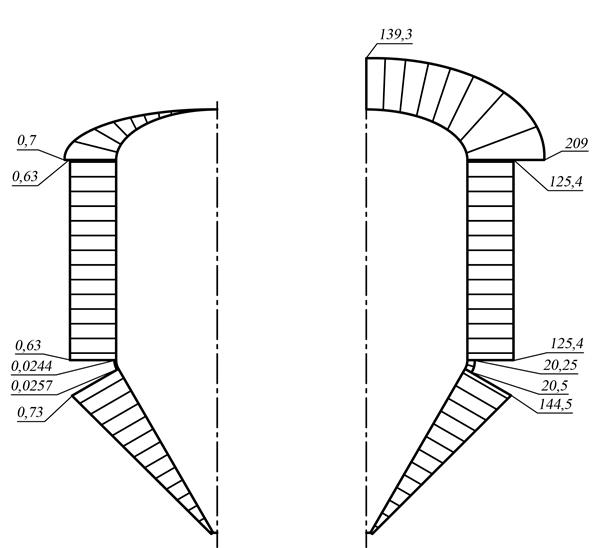

Рисунок 18 – Эпюра меридиональных Рисунок 19 – Эпюра кольцевых

напряжений, МПа напряжений, МПа

Рисунок 20 – Эпюра радиальных Рисунок 21 – Эпюра эквивалентных

Деформаций, мм напряжений, МПа

Заключение

В результате проделанной работы рассчитан и спроектирован стальной сварной аппарат с перемешивающим устройством объемом Vн = 10м3.

Поддержание оптимальной температуры проведения процесса в аппарате осуществляется с помощью теплоносителя циркулирующего внутри рубашки. Рубашка крепится к корпусу с помощью сварки. Аппарат устанавливается и крепится с помощью трех сварных опорных лап. Перемешивающее устройство (мешалка лопастная) приводится в действие от мотор-редуктора типа МПО1–10–64/3–Ф1В–ТУ2–056–223–84.

|

|

В процессе выполнения курсового проекта был:

1. произведен подбор основных элементов аппарата (обечайка цилиндрическая, днище эллиптическое, днище коническое) и рубашки;

2. рассчитаны толщины стенок основных элементов аппарата и рубашки;

3. подобраны и рассчитаны штуцера для всех технологических отверстий, предусмотренных в аппарате;

4. сконструированы и подобраны фланцевые соединения;

5. проверено на прочность и жесткость фланцевое соединение между эллиптическим днищем и цилиндрической обечайкой;

6. произведено конструирование и расчет укрепления отверстий аппарата;

7. подобраны опоры и проведена проверка прочности стенки аппарата под опорой;

8. выбран привод и уплотнение вала мешалки;

9. произведен расчет вала на виброустойчивость, жесткость и прочность;

10. построены эпюры напряжений для корпусных элементов аппарата.

Список использованной литературы