в условиях монтажа:

;

;  ;

;

,

,

условие выполняется;

в рабочих условиях:

;

;  ;

;

,

,

условие выполняется.

Приведенные изгибающие моменты в диаметральном сечении фланца:

;

;

Расчёт фланца приваренного встык

Максимальное напряжение в сечения S1 фланца наблюдается в месте соединения втулки с плоскостью фланца:

,

,

где М0 – расчетное значение приведенного изгибающего момента соответствующее большему из приведённых изгибающих моментов;

Т – безразмерный параметр, определяемый по диаграмме и зависящий от К

[2, с.263].

Максимальное напряжение в сечения S0 фланца наблюдается в месте соединения втулки с обечайкой или днищем:

,

,

где y3 = 1,85 рис. 13.18 [2, с.264].

Напряжение в кольце фланца от действия М0:

;

;

Напряжения во втулке фланца от внутреннего давления:

;

;

.

.

Условия прочности фланца:

в сечении S1:

;

;

;

;

,

,

условие выполняется;

в сечении S0:

,

,

где  ;

;

;

;

,

,

условие выполняется.

Угол поворота фланца

;

;

,

,

где  ;

;

,

,

условие выполняется.

Выбор привода и уплотнение вала мешалки

5.1. Выбор схемы и определение режима работы

перемешивающего устройства

Перемешивание позволяет интенсифицировать различные процессы, происходящие в аппарате (гомогенизация, теплообмен, химическая реакция). Общие технические условия, типы и основные параметры вертикальных аппаратов с механическими перемешивающими устройствами даны в ГОСТ 25167-82, ГОСТ 20680-86Е.

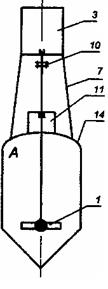

Рисунок 12 – Схема привода

1 – мешалка, 3 – мотор-редуктор, 7 – стойка, 8 – продольно-разъёмная муфта,

11 – торцовое уплотнение, 14 – корпус аппарата.

Определяем значение критерия Рейнольдса:

.

.

Коэффициент сопротивления x = 0,88.

Расстояние от мешалки до дна аппарата:

;

;

;

;

.

.

Геометрический параметр:

|

|

.

.

5.2. Определение мощности, затрачиваемой на перемешивание и

глубины воронки

Коэффициент гидравлического сопротивления:

,

,

где zм = 1 – количество мешалок;

Глубина воронки, образующейся при вращении мешалки, определяется по следующей формуле:

,

,

где В = 3,5 – коэффициент [4, c.72].

Так как глубина воронки такова, что "обнажение" мешалки не происходит.

Мощность, затрачиваемая на перемешивание:

,

,

где  – критерий мощности;

– критерий мощности;

Коэффициент К1 = 0,14 значение которого находится по графику в зависимости от параметра Е.

Выбор мотор - редуктора

При определении мощности привода необходимо учитывать перегрузки, возникающие при пуске перемешивающего устройства в аппарате, заполненном жидкостью, потери мощности в уплотнении Nу и потери на трение в подшипниках и передачах. Необходимая мощность электродвигателя может определяться по следующему соотношению и в первом приближении (при Nт = 0) составит:

,

,

где ηмех = 0,9 – коэффициент полезного действия привода в первом приближении [4, с.75].

По полученному значению мощности и частоте вращения вала выбираем тип мотор – редуктора, его основные размеры и характеристики [4, с.77 – 79]:

Мотор-редуктор МПО (ТУ2-056-223-84):

Число ступеней 2;

Габарит 10;

Частота вращения выходного вала 64 мин-1;

Мощность электродвигателя 3 кВт;

Исполнение выходного вала Ф1В.

МПО1–10–64/3–Ф1В–ТУ2–056–223–84.

Потери мощности (кВт) в торцевом уплотнении определяются по эмпирической формуле:

,

,

где d – диаметр вала, м; К – коэффициент, К = 7,2.