Содержание

1. Схема механизированной поточной линии изготовления крупных форм на базе пескомета. Устройство, принцип работы

. Двухрукавный стационарный пескомет. Рассчитать метательную головку пескомета. Определить основные конструктивные параметры головки; потребляемую мощность привода головки

. Рассчитать установку для сушки песка в пневмопотоке. Определить длину и диаметр трубы, скорость воздуха в сушильной трубе и характеристики вентилятора

Библиографический список

Схема механизированной поточной линии изготовления крупных форм на базе пескомета. Устройство, принцип работы

Для изготовления крупных отливок в условиях мелкосерийного и единичного производства широко используют линии с формовкой на основе пескометов. Промышленностью выпускается ряд модификаций пескометных линий, которые можно комплектовать рукавными или мостовыми пескометами, а также теми и другими вместе.

Примеры компоновки проходных линий с мостовыми и рукавными пескометами приведены на рисунке 1.

Рисунок 1 - Схемы компоновки проходных линий с мостовыми и рукавными пескометами

В состав линии входят: поворотно-вытяжная машина 1, механизм 8 для срезки излишков формовочной смеси, передаточные тележки 4, 5 и секционные приводные роликовые конвейеры 2, 3, 6, 7. В зависимости от конкретных условий производства линия может иметь различные планировочные решения.

На линии выполняются операции по подготовке модельных комплектов и их сборке с опоками, формовке с помощью пескомета мостового или консольного исполнения, кантовке и вытяжке, срезанию излишков смеси и транспортные операции. Готовые полуформы после отделки на роликовых конвейерах линии собираются с помощью крана и передаются под заливку, а модели после вытяжки с помощью крана или возвратной ветви роликового конвейера - на замену или повторную формовку.

На линии может быть применена единая или облицовочная и наполнительная смеси. В зависимости от этого линия оснащается пескометом или пескометом и питателем облицовочной смеси. Тип пескомета (рукавный 10 или мостовые 9, 11) выбирается исходя из конкретных условий производства.

Известны пескометные линии с двумя рукавными пескометами (рисунок 1, а), с рукавным и мостовым пескометом (рисунок 1, б) и со сдвоенным мостовым пескометом (рисунок 1, в).

При кантовке модельная плита надежно фиксируется специальными прижимами, а механизм вытяжки поджимает полуформы к модельной плите. Благодаря кантовке перед вытяжкой и наличию нивелирующего устройства на механизме вытяжки на линии возможна работа по моделям с высокими вертикальными стенками и глубокими выемками.

Линия управляется с отдельных пультов, размещенных около технологического оборудования, а также кнопочных станций, установленных непосредственно на рабочих местах.

Двухрукавный стационарный пескомет. Рассчитать метательную головку пескомета. Определить основные конструктивные параметры головки; потребляемую мощность привода головки

Исходные данные: производительность пескомета Q = 25 м3/ч; ширина ковша b = 0,125 м; число ковшей z = 1; число оборотов ротора n = 1450 об/мин; степень уплотнения набивки формы δ = 1650 кг/м3.

Решение:

Скорость транспортной ленты малого рукава:

Vтр = bnz / 60,

где b - ширина ковша, м;

n - число оборотов ротора, об/мин;

z - число ковшей, шт.

Vтр = (0,125 х 1450 х 1) / 60 = 3,02 м/с

Размер пакета формовочной смеси:

68 мм = 0,068 м.

68 мм = 0,068 м.

Скорость схода пакета с ковша (по практическим данным):

Vсх = 45 - 50 м/с

Скорость горизонтального перемещения головки:

Vг = 0,45 м/с

Радиус направляющей дуги головки:

r = 30Vсх / πn = (30 х 50) / (3,14 х 1450) = 0,33 м

Мощность привода:

N = Nпол + N1 + N2 + N3,

где Nпол - полезная мощность, расходуемая на уплотнение смеси, кВт;

N1 - мощность, необходимая на преодоление трения между пакетами смеси и направляющей дугой, кВт; N2 - мощность, необходимая для преодоления вентиляционных потоков, кВт;

N3 - мощность, затрачиваемая на преодоление трения в подшипниках, кВт.

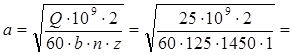

Полезная мощность, расходуемая на уплотнение смеси:

,

,

где Q - производительность пескомета, м3/ч;

δ - степень уплотнения набивки формы пескометом, кг/м3.

14,3 кВт

14,3 кВт

Мощность, необходимая для преодоления трения между пакетами смеси и направляющей дугой:

,

,

где ε - коэффициент, учитывающий на какой части окружности происходит трение между пакетом смеси и направляющей дугой; для одноковшовой головки ε = 0,25;

f1 - коэффициент трения формовочной смеси по стали в движении (f1 = 0,3 - 0,4);

k - коэффициент, зависящий от скорости ковша, количества ковшей, производительности пескомета (k = 0,85);

r - радиус направляющей дуги, см;

b - ширина ковша, см;

n - число оборотов ротора в минуту, об/мин.

17,21 кВт

17,21 кВт

Мощность, необходимая для преодоления вентиляционных потоков:

N2 = 0,45 - 0,55 кВт.

Принимаем N2 = 0,5 кВт

Мощность, затрачиваемая на преодоление трения в подшипниках:

N3 = 0,2 - 0,3 кВт

Принимаем N3 = 0,3 кВт

Тогда мощность привода:

N = 14,3 + 17,21 + 0,5 + 0,3 = 32,31 кВт

Рассчитать установку для сушки песка в пневмопотоке. Определить длину и диаметр трубы, скорость воздуха в сушильной трубе и характеристики вентилятора

Исходные данные: производительность сушильной установки по песку Qм = 6000 кг/ч; начальная влажность ωн = 6,0 %; конечная ωк = 0,5 %; температура воздуха 265 0С; плотность материала в насыпном виде ρ = 1250 кг/м3; диаметр песчинки dп = 0,0012 м; весовая концентрация аэродинамической смеси μ = 2,5, потери давления в трубе и по всей системе Н = 4000 Н/м2.

поточный линия пескомет мощность

Рис. 4 - Установка для сушки песка в пневмопотоке

1 - вентилятор; 2 - фильтр; 3 - циклон; 4 - загрузочное устройство; 5 - сушильная труба

Решение:

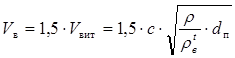

Рабочая скорость воздуха в сушильной трубе:

,

,

где Vвит - скорость витания частиц песка, м/с;

с - коэффициент, учитывающий форму и состояние поверхности частиц песка (с = 5 - 10; принимаем с = 5);

dп - диаметр песчинки, м;

ρ - плотность песка в насыпном виде, кг/м3;

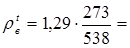

ρвt - плотность воздуха при температуре t, кг/м3:

,

,

где ρ(0)в - плотность воздуха при нормальных условиях (ρ(0)в = 1,29 кг/м3);

Т0 = 273 К;

Т = 273 + 265 = 538 К - температура воздуха.

0,65 кг/м3;

0,65 кг/м3;

11,39 м/с

11,39 м/с

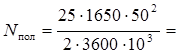

Площадь сечения сушильной трубы Fтр при массовой концентрации смеси μ = 2,5 определяется из производительности установки:

0,09 м2.

0,09 м2.

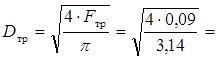

Диаметр сушильной трубы:

0,34 м

0,34 м

Рабочая длина сушильной трубы:

,

,

где А - часовое напряжение сушильной трубы (А = 550 кг/(м3 час)).

7 м

7 м

Мощность вентилятора:

,

,

где Vвент - производительность вентилятора, м3/ч;

Н - суммарные потери давления воздуха в трубе и по всей системе, Н/м2;

η - КПД вентилятора (η = 0,7 - 0,8).

Производительность вентилятора:

3692,3 м3/ч

3692,3 м3/ч

Тогда мощность вентилятора:

5,1 кВт

5,1 кВт