Машины для приготовления кормов ИСК-3А и С-12А

Цель работы. Изучение устройства и работы измельчителя-смесителя ИСК-3А, частичная разборка-сборка, регулировки и оценка его технического состояния.

Изучение устройства и работы смесителя-запарника кормов С-12А, частичная разборка-сборка, регулировки, подготовка к работе, выполнение операций технического обслуживания и оценка его технического состояния.

Оборудование, инструмент и наглядные пособия. Измельчитель-смеситель ИСК-3А, набор слесарного инструмента, плакаты, учебные пособия, инструкционно-техлологическая карта.

Смеситель-запарник кормов С-12А, набор слесарного инструмента, плакаты, учебные пособия, инструкционно-технологическая карта.

Методические указания к работе.

Измельчитель-смеситель ИСК-3А

Измельчитель-смеситель ИСК-3А предназначен для дополнительного измельчения соломы, сена и других компонентов кормосмеси и их смешивания при приготовлении рассыпных полнорационных кормосмесей в кормоцехах и кормоприготовительных отделениях ферм крупного рогатого скота и овцеферм. Он также может быть использован как измельчитель грубого и веточного корма различной влажности. При смешивании кормов могут одновременно вноситься различные микродобавки, а при химической обработке соломы – растворы химических веществ. Рекомендуется для всех зон и может применяться в линиях термической обработки соломы и в поточных линиях кормоцехов.

Машину обслуживает один оператор.

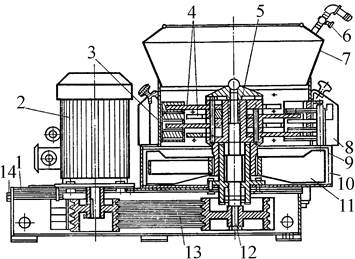

Измельчитель-смеситель ИСК-3А состоит из рамы 1 (рис. 1), приемной 7, рабочей 3 и выгрузной 10 камер, шести дек 9 и электропривода.

Рис. 1. Общий вид измельчителя-смесителя кормов ИСК-3А:

1 – рама; 2 – электродвигатель; 3 – рабочая камера; 4 – ножи; 5 – ротор; 6 – вентиль для внесения жидких добавок; 7 – приемная камера; 8 – кожух деки; 9 – дека; 10 – выгрузная камера; 11 – крылач швырялки; 12 – вал ротора; 13 – клиноременная передача; 14 – натяжной болт.

Выгрузная камера соединяется с рабочей камерой фланцем. Между ними вмонтирован шибер, позволяющий регулировать проходное сечение переходника из рабочей камеры в выгрузную. На рабочей камере установлена дополнительная быстросъемная камера с устройством для внесения жидких, добавок. В это устройство входят вентиль со шкалой и форсунка.

К днищу выгрузной камеры крепится корпус подшипников (двух опорных и трех радиальных), в которых вращается вертикально расположенный вал ротора. В нижней части на валу ротора предусмотрена швырялка, а в корпусе – выгрузная горловина. Привод ротора смонтирован на подвижной плите. Он осуществляется от электродвигателя клиноременной передачи.

Регулировки. В боковых полостях рабочей камеры расположены закрытые с наружной стороны кожухами деки двух типов: сплошные с рифленой поверхностью (устанавливаются при смешивании кормов) и с противорезами (устанавливаются при измельчении кормов). Ножи противорезов подпружинены для предохранения их от поломок при попадании в рабочую камеру посторонних предметов.

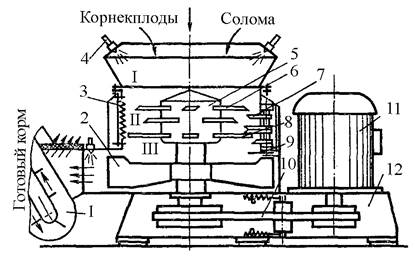

Технологический процесс (рис. 2). В режиме смешивания предварительно подготовленные к смешиванию корма загрузочным транспортером подают в приемную камеру измельчителя-смесителя. Отсюда они под действием создаваемого швырялкой всасывающего эффекта поступают в рабочую камеру (камеру смешивания) и распределяются вдоль стенок камеры. Здесь корм доизмельчается ножами верхнего яруса ротора и рабочей камеры, смешивается и по спирали опускается вниз, попадая под действие ножей и молотков нижних ярусов. Компоненты корма под действием рабочих органов ротора и зубчатых дек интенсивно перемешиваются, доизмельчаются и превращаются в однородную смесь. Готовая кормосмесь швырялкой подается наружу через выгрузную горловину.

Рис. 2. Принципиально-технологическая схема

измельчителя-смесителя кормов ИСК-3А:

1 – транспортер; 2 – швырялка; 3 – дека; 4 – форсунка; 5 – ротор; 6 – ножик; 7 – противорезы; 8 – молотки; 9 – шибер; 10 – привод; 11 – электродвигатель; 12 – рама камеры; I – приемная. II – рабочая; III – выгрузная.

Подготовка к работе. Перед началом работы проверяют крепление болтовых cоединений крыльчатки, ножей, противорезов, электропривода, натяжение клиновых ремней (проводят путем перемещения подвижной плиты с электродвигателем натяжными болтами). При подготовке к работе устанавливают требуемое число ножей, противорезов или дек в зависимости от режима (измельчения или смешивания), в котором должна работать машина.

В режиме измельчения ИСК-3А комплектуют шестью пакетами ножей противорезов. На роторе монтируют четыре укороченных ножа (1-й ряд), два – четыре длинных ножа (2-й-ряд) и два – четыре зубчатых ножа (3–4-й ряды). Благодаря установке в роторе ножевых и зубчатых рабочих органов, а в рабочей камере чередующихся противорежущих пакетов и зубчатых дек, корм интенсивно измельчается вдоль и поперек волокон. При качественном предварительном измельчении всех исходных компонентов кормосмеси, подаваемых в смеситель, все пакеты противорезов заменяют зубчатыми деками.

При переводе измельчителя-смесителя из режима измельчения на режим смешивания его комплектуют шестью деками. На роторе ставят четыре укороченных ножа (1-й ряд), два длинных (3-й ряд) и два зубчатых (4-й ряд).

Ножи противорезов отводят из рабочей зоны, не снимая их.

Степень измельчения и интенсивность смешивания корма в рабочей камере регулируют тремя способами: шибером, установленным в нижней части рабочей камеры перед швырялкой; подбором числа противорежущих элементов и зубчатых дек; подбором числа ножей и молотков.

В зависимости от вида корма и его физических свойств возможны следующие варианты установки пакетов противорезов и зубчатых дек: шесть зубчатых дек, смещенных одна относительно другой на 60°, по три пакета противорезов и зубчатых дек (устанавливают поочередно); шесть пакетов противорезов, смещенных один относительно другого на 60°.

Обкатка машины новой и после ремонта необходима для приработки трущихся поверхностей новых деталей и определения качества сборки. Машину обкатывают без нагрузки и под нагрузкой, проверяя работоспособность смонтированной машины и соответствие выходных параметров их техническим условиям.

Техническое обслуживание (ежедневное и периодическое). Ежедневно проверяют состояние крепления болтовых соединений, скребков цепи транспортёров, состояние и регулировку рабочих органов машины, натяжение ременных передач. После окончания работы очищают машину от остатков корма и грязи.

Регулярно через 240 ч работы выполняют операции первого технического обслуживания: крепят заземляющий провод к болту заземления, проверяют, сопротивление контура повторного заземления и сопротивление изоляции электродвигателей.

Через 480 ч работы выполняют операции второго технического обслуживания: смазывают подшипники вала ротора, подшипники ведомого и ведущего валов транспортеров. Цепные передачи привода выгрузного транспортера, мотор-редуктор и подшипники электродвигателя смазывают через 1200 часов.

Техническая характеристика ИСК-3А

| Производительность в час основного времени, т: | |

| измельчение соломы: | |

| влажностью 20 % | 4,5 |

| влажностью 40 % | 6,0 |

| смешивание с доизмельчением | |

| смешивание | |

| Степень измельчения соломы, %: | |

| количество частиц по массе длиной до 50 мм | |

| длиной до 100 мм | |

| расщепление вдоль волокон | |

| Равномерность смешивания кормов, % | |

| Габаритные размеры, мм | 7120x1800x3700 |

| Масса, кг |