К числу характерных аварий судовых двигателей относятся обрывы опорных фланцев втулок цилиндров, а иногда и появление трещин в цилиндровых блоках. Это происходит из-за чрезмерной или неравномерной затяжки шпилек крепления крышек цилиндров. В условиях эксплуатации крышечные шпильки иногда затягивают втроем-вчетвером при помощи трубы длиной 1,5— 2 м. В действительности усилие затяжки крышечных шпилек должно быть сравнительно небольшим.

Приближенно момент затяжки можно определить по выражению

МЗ ≈ 0,147 К  D 2

D 2

где i — количество шпилек;

d — наружный диаметр резьбы шпильки;

D — средний диаметр опорной поверхности буртика крышки;

К = 1,2÷2 — коэффициент затяжки.

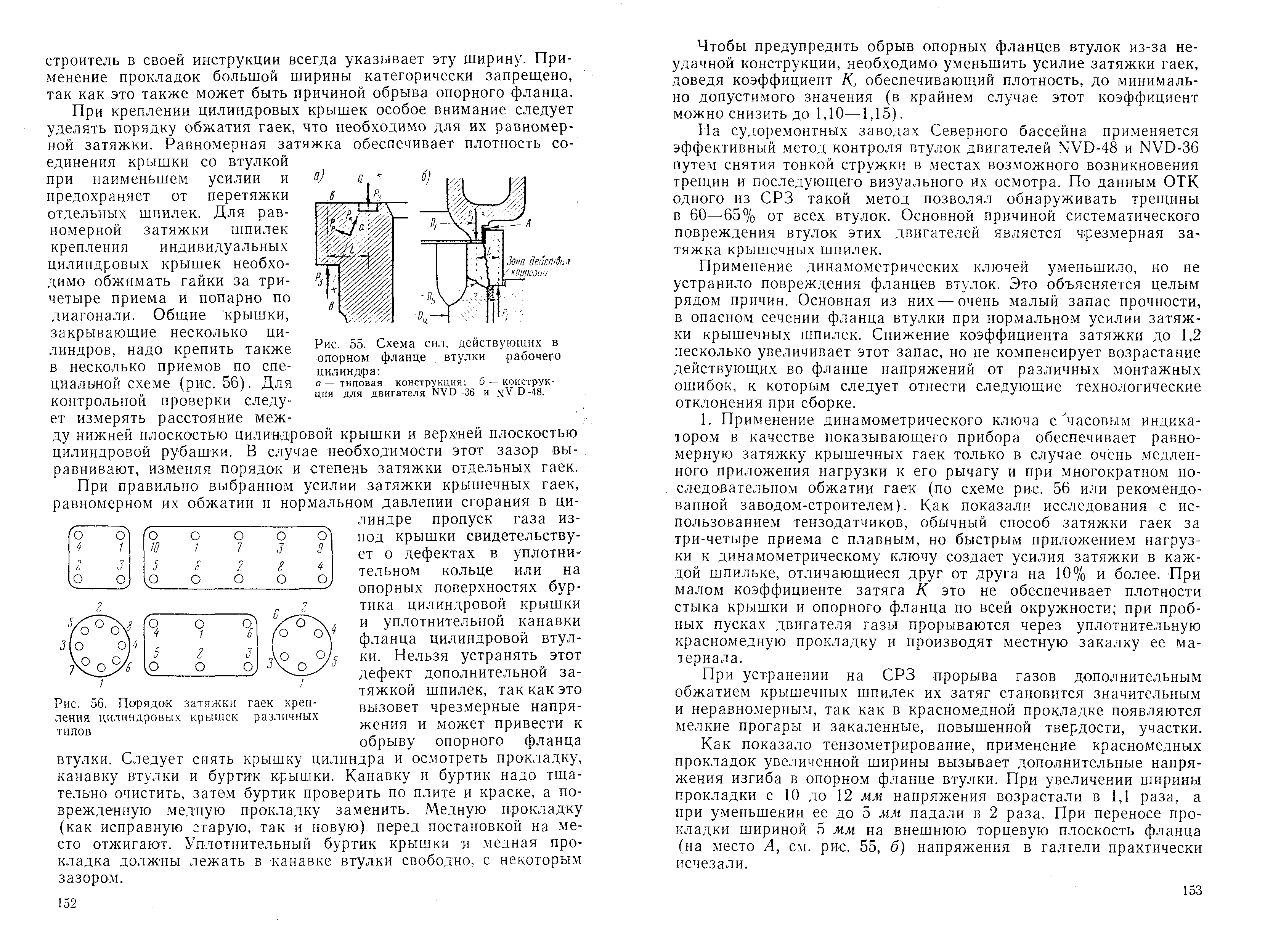

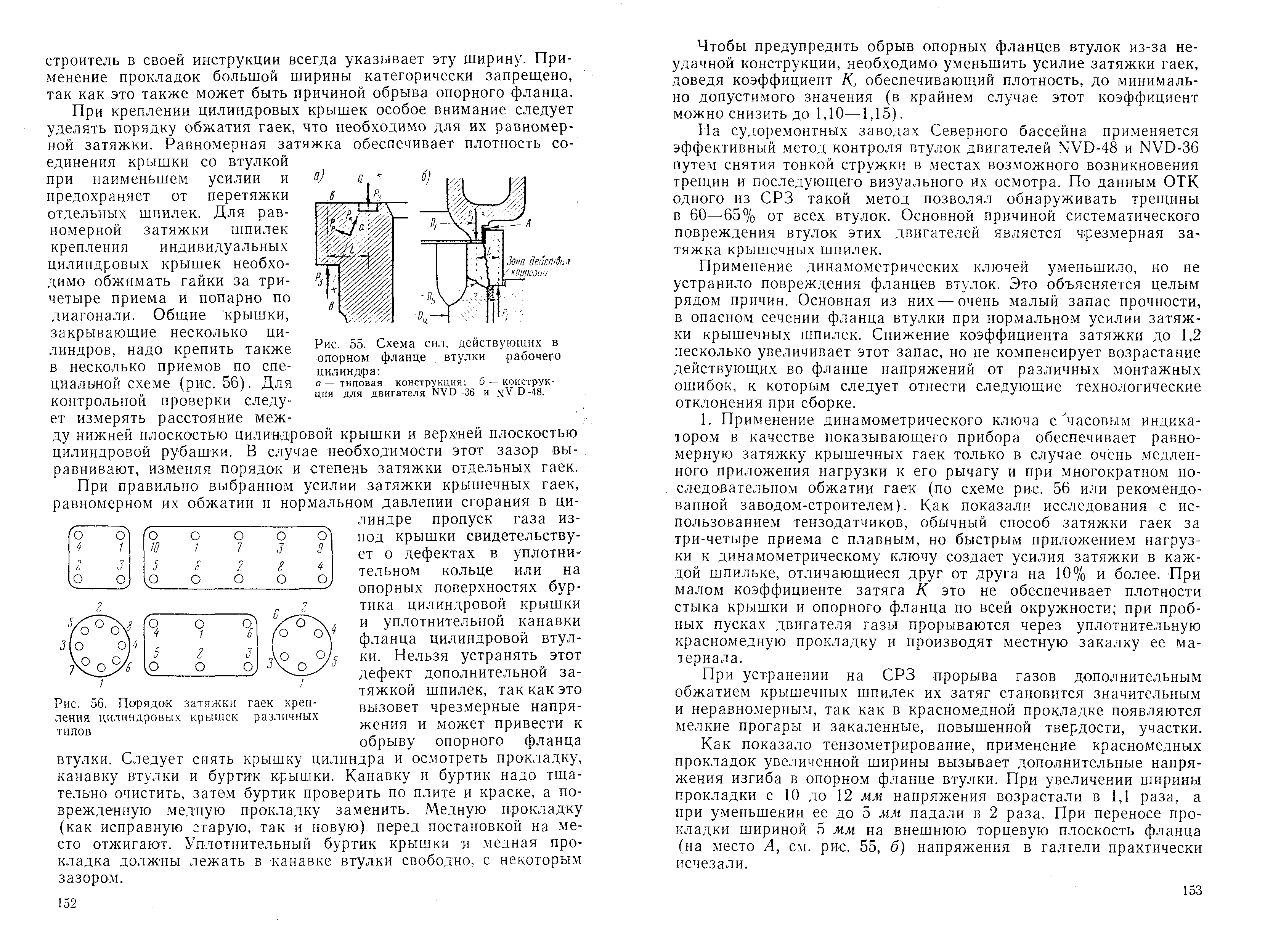

Трещины в опорных фланцах втулок или их обрывы объясняются тем, что в большинстве конструкций судовых двигателей оси симметрии опорного буртика рабочей крышки и посадочной поверхности блока не совпадают (рис. 3.1, а, оси аа и вв). Поэтому сила затяжки крышки РЗ и ее реакция, а также силы скалывания РК и растяжения РР создают в опасном сечении хх (см. рис. 3.1, а и б) суммарные механические напряжения. Если вам нужна замена, то можете заказать втулку под фланец короткую или других размеров, которые вам необходимы.

При наличии карманов во втулке под газораспределительные клапаны (см. рис. 3.1, б) в районе этих карманов опасным сечением оказывается сечение У. В нем и появляется в первую очередь трещина при разрушении опорного фланца. Изгибающий момент от силы РЗ на плече l = 0,5 (Ds – Df) является основным усилием, определяющим величину суммарных напряжений во фланце. Поэтому конструктивное совершенство этого узла в основном определяется величиной плеча l.

| ВКР.26.02.05.М9–ЭСЭУ13о–1.СМО.ПЗ |

Рисунок 3.1 – Схема сил, действующих в опорном фланце втулки рабочего цилиндра: а – типовая конструкция: б – конструкция двигателя

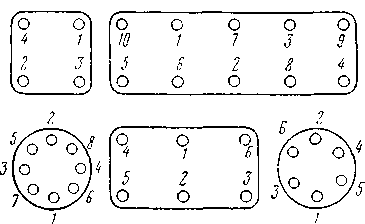

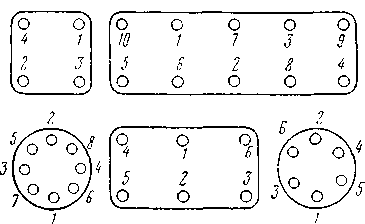

В конструкциях, подобных изображенной на рис. 3.1, б, величина l зависит от ширины уплотнительной прокладки, завод строитель в своей инструкции всегда указывает эту ширину. Применение прокладок большой ширины категорически запрещено, так как это также может быть причиной обрыва опорного фланца. При креплении цилиндровых крышек особое внимание следует уделять порядку обжатия гаек, что необходимо для их равномерной затяжки. Равномерная затяжка обеспечивает плотность соединения крышки со втулкой при наименьшем усилии и предохраняет от перетяжки отдельных шпилек. Для равномерной затяжки шпилек крепления индивидуальных цилиндровых крышек необходимо обжимать гайки за три-четыре приема и попарно по диагонали. Общие крышки, закрывающие несколько цилиндров, надо крепить также в несколько приемов по специальной схеме (рис. 3.2). Для контрольной проверки следует измерять расстояние между нижней плоскостью цилиндровой крышки и

| ВКР.26.02.05.М9–ЭСЭУ13о–1.СМО.ПЗ |

верхней плоскостью цилиндровой рубашки. В случае необходимости этот зазор выравнивают, изменяя порядок и степень затяжки отдельных гаек. При правильно выбранном усилии затяжки крышечных гаек, равномерном их обжатии и нормальном давлении сгорания в цилиндре пропуск газа из-под крышки свидетельствует о дефектах в уплотнительном кольце или на опорных поверхностях буртика цилиндровой крышки и уплотнительной канавки фланца цилиндровой втулки. Нельзя устранять этот дефект дополнительной затяжкой шпилек, так как это вызовет чрезмерные напряжения и может привести к обрыву опорного фланца втулки. Следует снять крышку цилиндра и осмотреть прокладку, канавку втулки и буртик крышки. Канавку и буртик надо тщательно очистить, затем буртик проверить по плите и краске, а поврежденную медную прокладку заменить. Медную прокладку (как исправную старую, так и новую) перед постановкой на место отжигают. Уплотнительный буртик крышки и медная прокладка должны лежать в канавке втулки свободно, с некоторым зазором.

Рисунок 3.2 – Порядок затяжки гаек крепления цилиндровых крышек различных типов.

Чтобы предупредить обрыв опорных фланцев втулок из-за неудачной конструкции, необходимо уменьшить усилие затяжки гаек, доведя коэффициент

| ВКР.26.02.05.М9–ЭСЭУ13о–1.СМО.ПЗ |

К, обеспечивающий плотность, до минимально допустимого значения (в крайнем случае этот коэффициент можно снизить до 1,10÷1,15).

Применение динамометрических ключей уменьшило, но не устранило повреждения фланцев втулок. Это объясняется целым рядом причин. Основная из них – очень малый запас прочности, в опасном сечении фланца втулки при нормальном усилии затяжки крышечных шпилек. Снижение коэффициента затяжки до 1,2 несколько увеличивает этот запас, но не компенсирует возрастание действующих во фланце напряжений от различных монтажных ошибок, к которым следует отнести следующие технологические отклонения при сборке.

1. Применение динамометрического ключа с часовым индикатором в качестве показывающего прибора обеспечивает равномерную затяжку крышечных гаек только в случае очень медленного приложения нагрузки к его рычагу и при многократном последовательном обжатии гаек (по схеме рис. 3.2 или рекомендованной заводом-строителем). Как показали исследования с использованием тензодатчиков, обычный способ затяжки гаек за три-четыре приема с плавным, но быстрым приложением нагрузки к динамометрическому ключу создает усилия затяжки в каждой шпильке, отличающиеся друг от друга на 10% и более. При малом коэффициенте затяга К это не обеспечивает плотности стыка крышки и опорного фланца по всей окружности; при пробных пусках двигателя газы прорываются через уплотнительную красномедную прокладку и производят местную закалку ее материала.

При устранении прорыва газов дополнительным обжатием крышечных шпилек их затяг становится значительным и неравномерным, так как в красномедной прокладке появляются мелкие прогары и закаленные, повышенной твердости, участки.

Как показало тензометрирование, применение красномедных прокладок увеличенной ширины вызывает дополнительные напряжения изгиба в опорном фланце втулки. При увеличении ширины прокладки с 10 до 12 мм напряжения возрастали в 1,1 раза, а при уменьшении ее до 5 мм падали в 2 раза. При

| ВКР.26.02.05.М9–ЭСЭУ13о–1.СМО.ПЗ |

переносе прокладки шириной 5 мм на внешнюю торцевую плоскость фланца (на место А, см. рис. 3.1, б) напряжения в галтели практически исчезали.

2. Установка рабочей втулки на место с недостаточным монтажным зазором между нижними опорными поясами блока и втулки (в месте установки уплотнительных резиновых колец) при наличии допустимой неперпендикулярности плоскости опорного бурта блока и оси цилиндра вызывает одностороннюю посадку фланца втулки на опорный бурт блока и увеличенные напряжения изгиба в этом районе. Рекомендованный заводом-строителем зазор (примерно 0,1 мм) явно недостаточен, так как при тепловом расширении втулки он полностью выбирается и исключает наличие допуска на неперпендикулярность опорной плоскости блока к оси цилиндра. Поэтому в настоящее время при монтаже втулки этот зазор увеличивают до 0,2 мм. По мнению авторов, он должен быть не менее 0,25÷0,30 мм, особенно для двигателей, у которых производилась проточка посадочных мест блока в условиях судоремонтного предприятия.

При удачной конструкции опорных фланцев рабочих втулок плечо l (cм. рис. 3.1) момента от силы затяжки РЗ незначительно или вообще отсутствует. В этом случае чрезмерная затяжка крышечных шпилек не вызывает разрушения опорных фланцев втулок, но опасно для прочности опорных буртов блоков. В них появляются трещины от чрезмерной затяжки крышечных шпилек.

Наиболее тяжелые последствия вызывает обрыв опорного фланца втулки. В этом случае, как правило, разрушаются блок, фундаментная рама и детали движения. Поэтому чрезвычайно важно своевременно обнаружить начавшийся процесс обрыва.

Внешними признаками появления водотечной трещины являются: поступление воды в рабочую полость цилиндра, обводнение масла, а также прорыв горячих газов в охлаждающую воду. Последнее обнаруживается по внезапному повышению температуры отходящей из крышки охлаждающей воды или по колебанию стрелки манометра, установленного на охлаждающей системе двигателя. В этом случае дефектный цилиндр необходимо вскрыть и тщательно

| ВКР.26.02.05.М9–ЭСЭУ13о–1.СМО.ПЗ |

проверить состояние втулки и блока в районе посадочного бурта (при помощи лупы, гидравлическими испытаниями или цветной дефектоскопией).

Трещины в опорном фланце втулки и в рубашке цилиндра появляются не только вследствие чрезмерной затяжки крышечных шпилек или неудачной конструкции этого узла, но и при резком переохлаждении цилиндров и быстром увеличении нагрузки на непрогретый двигатель.

D 2

D 2