Рабочие колеса и валы. Тип конструкции рабочего коле центробежного компрессора определяется напряжениями, ко рые зависят от скорости вращения колеса.

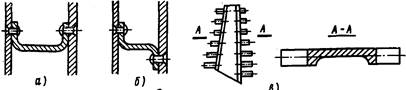

Большинство колес (рис. 165) состоит из основного 1 и полнительных дисков 2 и 4, а также лопаток 3. Колеса выпс няют цельноковаными при окружных скоростях 200—300 » (рис. 165, а). При меньших скоростях применяют комбинй{ ванные колеса, у которых основной диск—цельнокованый»,;^ покрывающий—штампованный с усиленной ступицей (рЦ 165, б). В некоторых случаях колеса (рис. 165, в), имеют ДЦ составных диска. Такие колеса используются при скорое^! менее 150 м/с.

На рис. 166 приведены различные типы конструкций ЛОВ ток. Для колес со значительной шириной применяют U-обра^ ные заклепки, а для-колес с малой шириной—2-образные. В| бор того или другого типа заклепок обусловлен технология" стью изготовления.

Для высокооборотных колес в целях снижения гидравлического сопротивления применяют лопатки с заклепками, выфрезе-рованными на их торцах. При сборке заклепки можно расклепать. Получили распространение также колеса с лопатками, соединенными с дисками сваркой. В этих случаях можно использовать лопатки сложных профилей. Следует отметить, что у сварных колес лопатки занимают большую часть длины канала между дисками, чем у клепаных.

При высоких скоростях (более 300 м/с) применяют колеса без покрывающих дисков.

Посадку рабочих колес на вал производят с натягом. При максимальной частоте вращения в условиях упругих деформаций ступицы основного диска необходимо обеспечивать гарантированный натяг.

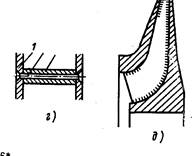

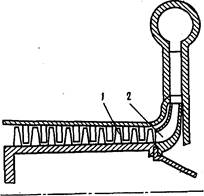

От проворачивания колесо фиксируется штифтом или шпонкой (рис. 167). Штифт./ предохраняется от выпадания при вращении пробкой 2, которая вворачивается в ступицу основного диска. Обычно каждое колесо фиксируют четырьмя штифтами.

|

|

Размеры валов центробежных компрессоров определяют из соображений прочности, а также в зависимости от критических частот вращения. Коэффициент запаса прочности материала должен быть не менее двух. Рабочие частоты вращения должны отличаться от критических не менее чем на 20%.

Как правило, валы изготавливают из высококачественных поковок. Лопатки рабочего колеса имеют сложную форму. Для создания оптимальных условий протекания газа они имеют на входе в колесо каплевидный профиль или закругление, а на выходе—клинообразный. Число лопаток обычно составляет 18—30, они уменьшают проходное сечение рабочего колеса.

1 г з

Рис. 166. Конструкции лопаток и способы их крепления:

а и б— соединения штампованных лопаток с дисками; в — рабочая лопатка с фрезерованными заклепками; f— соединение дисков заклепками, проходящими через отверстия в лопатке; д — сварное рабочее колесо; 1 — диск рабочего »олеса;

2 — заклепка; 3 — втулка

Рис. 167. Рабочее колесо и вал, скрепленные штифто»Я

^А'Я

Уплотнения. Уплотнения в центробеавд компрессоре необходимы для изоляции Bif реннего пространства от атмосферы (внецщ уплотнения) и разделения отдельных уча ков с различным давлением внутри компс сора (внутренние уплотнения).

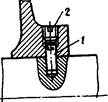

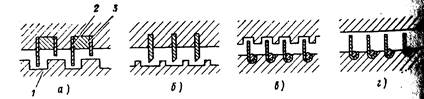

Внутренние уплотнения обычно выполняют лабиринтных Они состоят из гребней, которые разделяют зазор между вв щающейся и неподвижной деталями, на ряд последователи} расположенных камер. Из области более высокого давлез| через зазор над гребнем протекает газ. При этом происхо! его расширение с падением давления и температуры (адиаС ное расширение). В пространстве между гребнями скор газа практически полностью гасится, а температура повыша до первоначальной. Такой процесс повторяется в каждой по дующей камере, поэтому давление газа становится все мек и меньше. Чем меньше зазор между гребнем уплотнения и меньше угол кромки гребня, тем незначительнее утечки че лабиринтное уплотнение (рис. 168). Общие потери газа ч< лабиринтные уплотнения составляют 2—6% массы всасываецй газа и зависят от конструкции и размеров машины.

|

|

В зависимости от формы уплотнения подразделяют на гл кие (рис. 168, г) и ступенчатые (рис. 168, а—в). Гладкие) нения просты в изготовлении и эксплуатации, но утечки них в 1,5—1,8 раза выше, чем через ступенчатые.

Полная герметизация компрессора возможна не во случаях. Например, на воздушных компрессорах в каче внешних используют лабиринтные уплотнения (утечки через отводятся во всасывающий патрубок или в атмосферу).

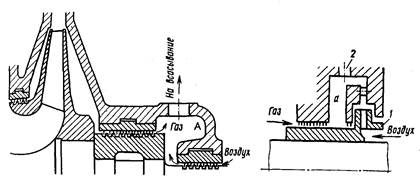

Часто возникают ситуации, когда необходима изол^ внутренних полостей компрессора. При этом возможны-! случая—когда попадание воздуха или другого газа ви" компрессора допустимо и когда смешение сжимаемого га другим газом недопустимо. В первом случае в подвод

Рис. 168. Лабиринтные уплотнения:

/—вал; 2— диск лабиринтного уплотнения; 3—закладное кольцо 164

Рис. 169. Внешнее уплотнение, работающее Рис. 170. Внешнее уплотнение с подсасыванием воздуха с воздушным затвором

трубопроводе постоянно поддерживается давление ниже атмосферного, а на стороне нагнетания устанавливают специальное уплотнение (рис. 169). В этом уплотнении пространство А соединено с линией всасывания трубопроводом большого сечения. Поэтому в пространстве А поддерживается давление ниже атмосферного. Через лабиринт внешнего уплотнения происходит подсасывание некоторого количества атмосферного воздуха. Таким образом, утечки газа из компрессора в окружающую среду полностью исключаются.

|

|

Схема уплотнения для второго случая приведена на рис. 170. Уплотнение осуществляется так называемым воздушным затвором. Из компрессора газ через лабиринт попадает в пространство а. Установленное на валу компрессора колесо / вентилятора нагнетает атмосферный воздух в пространство а. Смесь, состоящая из перекачиваемого газа и воздуха, при давлении, близком к атмосферному, выводится через трубопровод 2 в вытяжную систему.

В некоторых случаях необходима полная герметизация машины. Наиболее простое решение—размещение компрессора вместе с приводом в герметизированном боксе. Такое решение возможно только с малогабаритными компрессорами.

ис. 171. Манжетное герметичное уп-•"отнение

Рис. 172. Герметичное уплотнение, работающее после остановки машины

При больших размерах компрессоров для их герметизаь, используют манжетные уплотнения (рис. 171). В камеру 3 пС давлением подается масло, прижимающее манжеты 2 к валу^Ц Таким образом достигается эффект самоуплотнения.

На рис. 172 изображено герметичное уплотнение, использ^ мое в тех случаях, когда необходима герметизация при останс ке компрессора. В этом случае масляный насос, нагнетающ масло в манжетные уплотнения, не работает. При работе ком рессора от его масляного насоса через отверстие в корпусе 7ч камеру 5 нагнетается масло. Поршень 4 с уплотнительным козй цом 3 отжимается от зазора между корпусом компрессора Щ ротором 2. ^

При остановке компрессора и масляного насоса давление! камере 5 падает. Под действием пружины 6 стержень 4 пер крывает уплотнительным кольцом 3 зазор между ротором корпусом.

Разгрузочный поршень. При одностороннем расположен? линии всасывания из-за разности давлений на рабочее коя((компрессора со стороны всасывания и нагнетания возникав осевое усилие, действующее на ротор в направлении, противд положном движению потока газа при всасывании. Это усил! может вызвать смещение ротора, что приведет к задеванию е| торцовых поверхностей о корпус.!:Й

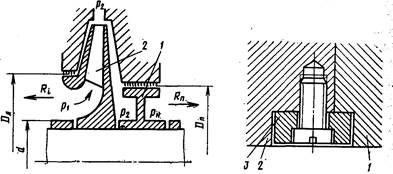

Для уменьшения осевого усилия на валу ротора за рабоч колесом 2 с напорной стороны устанавливают разгрузочи поршень (рис. 173). Обозначим давление в колесе со сторе всасывания через pi, а со стороны нагнетания—через pz. Ocet усилие, действующее на колесо, обозначим через Ri. Счита<Й что p\<pt, а также, что рк<рч (рн— наружное давление).

Следовательно, на разгрузочный поршень будет действовд сила Rn, противоположная по направлению силе Ri. Таким об!

Рис. 173. Разгрузочный поршень Рис. 174. Мембрана, укрепленная^ корпусе с помощью винтов ';:

зом, на ротор в осевом направлении будет действовать результирующая сила, равная

К-^п.

Разгрузочный поршень уравновешивает около 75% осевого усилия. Для уравновешивания остаточного усилия вал компрессора устанавливают в ради-ально-упорных подшипниках.

Разгрузочный поршень для снижения утечек снабжен лабиринтным уплотнением с большим числом гребней (до 40). Уравновешивание осевой силы осуществляют также за счет конструкции компрессора (часть колес имеет всасывание с одной стороны, а часть колес — с другой).

Корпус и мембрана. Большинство центробежных компрессоров имеет корпус с горизонтальным разъемом. В верхнюю и нижнюю части корпуса вмонтированы мембраны, выполняющие функции диффузора и обратного направляющего аппарата. Обе части корпуса имеют фланцы, которые стягиваются болтами для обеспечения герметизации,

Точность взаимного расположения обеих половин корпуса обеспечивается установкой штифтов. Для удобства монтажа половин корпуса предусмотрены специальные монтажные штифты (свечи), длина которых больше, чем максимальный радиус рабочего колеса. Для разборки корпуса в его верхней половине предусмотрены отжимные болты, которые обеспечивают первоначальный отрыв и подъем верхней половины корпуса.

В специальных расточках верхней и нижней частей корпуса устанавливают мембраны. Нижнюю часть мембраны устанавливают свободно, а верхнюю часть / (рис. 174) крепят к верхней части 2 корпуса кольцами 3 с помощью винтов.

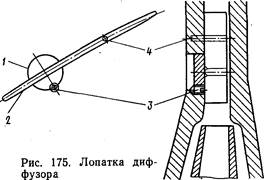

Диффузор относится к числу наиболее важных узлов центробежного компрессора, определяющих его экономичность. Поверхности диффузора, соприкасающиеся со сжимаемым газом, тщательно обрабатывают.

На рис. 175 показан один из способов крепления лопаток диффузора к мембране. Вставку 1 приваривают к лопатке 2 и вставляют в отверстие диафрагмы. Для предотвращения прово-рачивания лопатки предназначен винт 3. Штифт 4 предохраняет конец лопатки от вибрации. Такой способ крепления лопаток позволяет при разборке изменять угол наклона лопатки, что в

определенных пределах позволяет изменять характерист! компрессора. '

Подшипники, муфты, фундаментные рамы. В центробежя компрессорах используют подшипники качения (шариковые роликовые), а также подшипники скольжения. Вкладыши по шипников скольжения изготавливают из стали и заливают ба битом. Для удобства монтажа подшипники имеют разъв. Смазывание подшипников осуществляется маслом, которое ц| давлением подводится к нижнему вкладышу, чтобы при разбо! ке исключить отсоединение масляных коммуникаций. 1

Подшипники воспринимают усилия, действующие как^ радиальном, так и в осевом направлениях. Несмотря на то, ' разгрузочный поршень проектируют с таким расчетом, чтс результирующая осевого усилия всегда действовала в одг направлении, тем не менее подшипники в центробежных к< прессорах устанавливают так, что они воспринимают осев усилие в двух противоположных направлениях. Это объясняв! тем, что при помпаже осевое усилие изменяет направлен Обычно применяют самоустанавливающие подшипники.

Подшипники являются чрезвычайно ответственными узлг компрессора, от их состояния зависит безопасность эксплуат ции. Поэтому на трубопроводах, отводящих масло от подшипн ка, необходим визуальный контроль и контроль температурив

Каждый подшипник имеет термометр на верхней половий вкладыша. Температура вкладыша при эксплуатации не дол1 на превышать 75°С. Крупные компрессоры снабжены такз автоматической системой, отключающей компрессор при не;] пустимом осевом сдвиге ротора.

Для присоединения вала компрессора к приводу предназв чены муфты. Так как обеспечить тщательную центровку обой| валов при монтаже очень сложно и необходимо учитывать во| можные осевые и радиальные смещения, вызванные температуЙ ным расширением, износом подшипников, перекосом фундамв| та и т. п., то для быстроходных компрессоров применяют ynpg гие муфты. Такие муфты передают только крутящий момев ' разгружают вал компрессора от возможных изгибающих мои тов. Кроме того, упругие муфты препятствуют распространи вибраций. Наиболее распространенными являются зубчаэ муфты, а для передачи небольших мощностей—муфты с р< новыми пальцами.

Фундаментные рамы, на которых устанавливаются комп(соры, должны быть достаточно массивными и жесткими. Наи(лее полно отвечают этим требованиям чугунные литые рамьг.-l такие рамы имеют высокую стоимость. Обычно фундаментн1| рамы выполняют сварными. Раму крепят к фундаменту болтав и заливают бетоном. Для соединения с корпусом компресс"' рама имеет обработанные поверхности. Наиболее распре

денным способом соединения рамы с корпусом является соединение с помощью штифтов и шпонок. Приливы корпуса располагают в горизонтальной плоскости. С одной стороны приливы корпуса соединены с рамой штифтами, допускающими перемещения корпуса в направлении, перпендикулярном оси рамы. С другой стороны корпус соединяют с рамой шпонкой. Шпоночная канавка расположена по оси компрессора, что обеспечивает возможность перемещений в этом направлении.

Так как перемещения корпуса относительно фундаментной рамы в основном вызваны температурными расширениями, то затяжку болтов не следует производить с чрезмерным усилием.

Регулирование центробежных компрессоров. В условиях эксплуатации центробежных компрессоров часто возникает необходимость изменять их подачу в широких пределах. Необходимо также обеспечивать определенную зависимость между давлением и подачей. Например, для работы пневматических инструментов необходимо поддерживать в сети определенное давление независимо от изменения подачи. Для компрессоров, нагнетающих воздух в доменные печи, надо поддерживать заданную подачу при изменении давления, которое зависит от сопротивления слоя шихты в печи, изменяющегося в зависимости от хода технологического процесса.

Регулирование центробежного компрессора сводится к изменению положения рабочей точки. Это изменение можно производить изменением характеристик компрессора или сети.

Наиболее распространенными способами регулирования работы компрессора являются изменение частоты вращения ротора и дросселирование. Центробежный компрессор не может работать при помпаже.

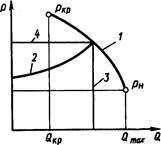

На рис. 176 приведена напорная характеристика центробежного компрессора, которая определяет зависимость подачи по всасыванию от конечного давления (кривая /). При максимальной подаче Омакс давление нагнетания р равно начальному давлению ри.

При повышении давления в сети нагнетания до ркр подача компрессора понижается до Окр. Кривая 2 представляет собой характеристику сети.

Случаю, когда компрессор должен обеспечить постоянное давление независимо от расхода, отвечает характеристика, соответствую- р^ ^ ц апорная характерно. Щая кривой 4, а случаю, когда ком- тика центробежного компрес-прессор должен обеспечить постоян- сора

ство расхода при изменяющемся давлении,— кривой 3.

Кроме отмеченных случаев возможен и третий случай, ког, необходимо регулирование давления нагнетания при изменен^ подачи. В этом случае для поддержания определенного давл ния у потребителя необходимо регулировать давление газа Г компрессором. Заданная характеристика компрессора соотвеЯ ствует кривой 2. Я

На практике выбор способа регулирования зависит от конст| рукции компрессора и типа привода. Если компрессор име«| привод с регулируемой частотой вращения, то это дает возмоая ность регулировать частоту вращения ротора компрессора. Пия повышении частоты вращения ротора конечное давление ^| мощность увеличиваются, при уменьшении—давление и Moiq| ность снижаются. ^Д

Регулирование изменением частоты вращения ротора являеД ся наиболее точным и экономичным способом регулировЦ ния..,д

Для центробежных компрессоров, имеющих в качестве прЦ вода асинхронный двигатель, обычно применяют регулирована дросселированием газа на всасывании. При таком способе регЦ лирования с помощью дроссельной заслонки снижается давлв| ние всасывания в компрессор. Таким образом обеспечиваете снижение давления нагнетания до заданного. Давление во Bcaj сывающем трубопроводе перед дроссельной заслонкой остает^(постоянным. ' -,|

Одной из разновидностей способа регулирования центробея(| ных компрессоров является отключение одной стороны у ком| прессоров с двухсторонним всасыванием. При отборе потребиЦ телем наибольших количеств газа, когда подача компрессор|| меньше критической и лежит в помпажной зоне, необходим'! применять антипомпажное регулирование, q

Если заданная подача компрессора Qi меньше Qnp, то ком| прессор настраивают на подачу Q2, превышающую Qnp и ра<| положенную в устойчивой зоне. Разность расхода Q2—Qi пей пускается из линии нагнетания в линию всасывания или выбр)1В сывается в атмосферу. Антипомпажное регулирование осуще* ляется только в автоматическом режиме специальными ai помпажными регуляторами.

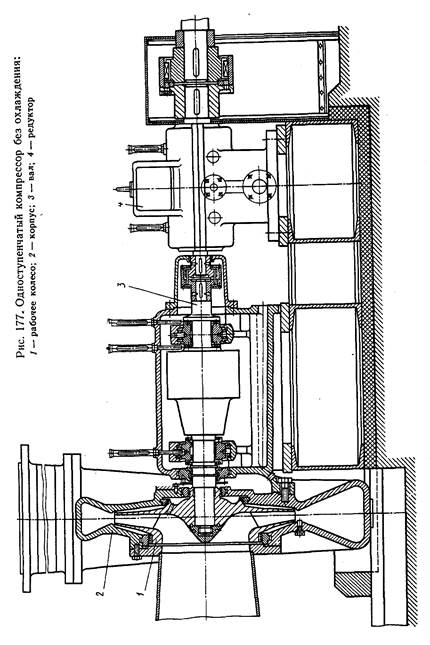

Наиболее простыми по конструкции являются одноступ чатые центробежные компрессоры, не имеющие охлажден (рис. 177). Подача компрессора не превышает 5 м^с, а дав ние нагнетания—0,1 МПа. Вал компрессора установлен в Д1 подшипниках скольжения, один из которых радиальный, а д гой комбинированный. Корпус компрессора имеет горизонт! ный разъем и крепится к корпусу подшипников посредст фланца.

Рабочее, колесо компрессора установлено консольно. сЦ| стороны нагнетания рабочее колесо имеет два лабиринтньД уплотнения. Пространство между этими уплотнениями соединвД но отверстием с полостью всасывания, в которую постояння подсасывается незначительное количество воздуха, так кал давление в ней ниже атмосферного. Благодаря этому утечкД перекачиваемого газа из компрессора исключаются. Частичная разгрузка от осевой силы происходит за счет того, что одно wu лабиринтных уплотнений расположено на большом диаметра несущего диска. Ц

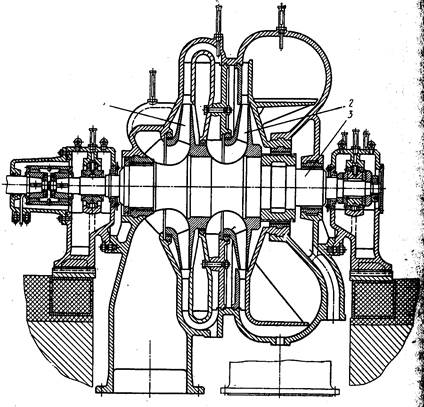

Большинство конструкций центробежных компрессоров npw дусматривает охлаждение сжимаемого газа. Наиболее простыДД способом охлаждения является впрыскивание жидкости в СЖИ1Я маемый газ. Двухступенчатый центробежный компрессор -д охлаждением газа впрыскиванием жидкости изображен нд

Рис. 178. Двухступенчатый центробежный компрессор с охлаждением сжимав емого газа впрыскиванием жидкости Я /—первая ступень; г—вторая ступень; Я—вал Ц

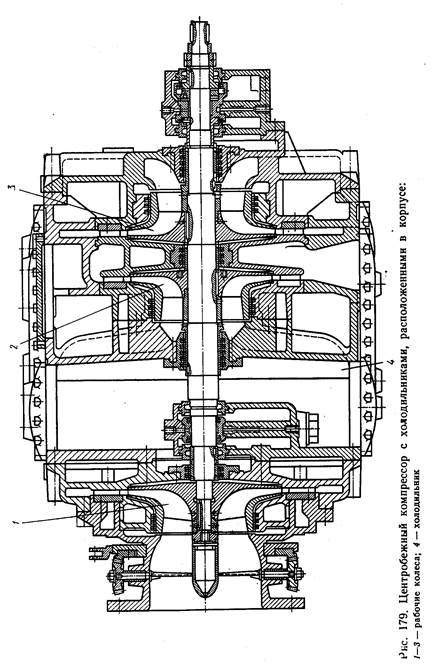

рис. 178. Подача компрессора равна 7,0 мУс, а давление йД тания 0,15 МПа. Привод компрессора осуществляется ti| редуктор от асинхронного электродвигателя мощно(|' 600 кВт. •'. На рис. 179 приведена оригинальная конструкция воздуй го центробежного компрессора, промежуточные холодильв_ которого расположены непосредственно в корпусе машины?] обе стороны от оси. После первого рабочего колеса воздух й| ходит через внешние холодильники, а после второго— че§ внутренние. Такие компрессоры имеют до 17 рабочих коЩ расположенных на одном валу, и развивают давлений;! 320-Ю5 Па. Никаких принципиальных отличий от рассмо ных конструкций эти компрессоры не имеют и отличаются ко размерами и рабочими параметрами.

§ 8. Осевые компрессоры и воздуходувки

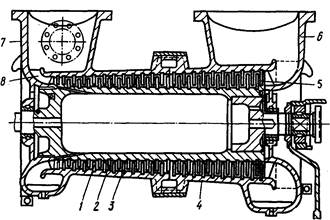

Известно, что центробежные силы инерции обусловл1 более высокую степень сжатия в центробежных компресс по сравнению с осевыми. Характеристики центробежных, I прессоров более пологие, что свидетельствует о более шир) области их устойчивой работы. Осевые компрессоры иИ более высокий КПД, они более компактны. Их целесообр1(применять в тех случаях, когда основным требованием явлж большая подача и относительно невысокое давление нагнет^) Характерной особенностью осевых компрессоров являй значительные окружные скорости (до 400 м/с) и большое ступеней (до 20), что предъявляет особые требования к п{ сти лопастей и вала компрессора. Под понятием ступень

Рис. 180. Осевой компрессор 174

го компрессора подразумевается совокупность одного ряда рабочих и последующего ряда направляющих лопаток.

На рис. 180 изображена схема осевого компрессора, основными узлами которого являются ротор 1 и корпус 4, Число ступеней — 20. К ротору крепятся рабочие 2, а к корпусу—направляющие лопатки 5 и 3. Сжимаемый газ поступает во входной направляющий аппарат компрессора через патрубок 6, а затем последовательно проходит все ступе- Рис. 181. Осевой компрессор с пос-ни компрессора. Из последней JIewe(i центробежной ступенью:

Ступени Газ Попадает В ДИффу- '^юй компрессор; 2 - центробежная

зор 8 и напорный патрубок 7.

Так как давление газа повышается при движении его от ступени к ступени, то высота лопаток также соответственно уменьшается. При уменьшении высоты лопаток снижается КПД ступени. Расчеты показывают, что лопатки с высотой менее 30—40 мм использовать нецелесообразно. Поэтому в некоторых случаях следует заменить три—четыре последние ступени осевого компрессора одной центробежной (рис. 181).

Ступени осевого компрессора принято классифицировать по коэффициенту реактивности. Степенью реактивности 9 называют отношение статического к полному теоретическому напору, развиваемому компрессором. При отсутствии предварительного закручивания потока газа на входе в рабочее колесо и при

условии, ЧТО С2т=Сют

)=1.

С2Ц + СЩ

В реактивных ступенях давление газа возрастает в результате перехода кинетической энергии в потенциальную только в рабочих каналах, так как направляющие устройства предназначены только для изменения направления потока. В частично реактивных ступенях преобразование энергии происходит как в рабочих, так и в направляющих каналах. Коэффициент реактивности ступеней осевых компрессоров составляет 0,4—0,8.

Осевые компрессоры классифицируют по различным признаем: по отношению скорости газа в каналах ступени к местной скорости звука в газе (дозвуковые, сверхзвуковые); по числу корпусов (одно-, двухкорпусные и т. п.); по конструкции ротора

(барабанного или дискового типа); по характерным особенностям конструкции (типу корпуса, конструкции проточной чад типу и расположению напорного и всасывающего патрубки по технологии производства основных деталей (например;;;

сварным или литым корпусом, ротором и т. п.).