Тема 4. Основы механизации ПРР.

Характеристика погрузочно-разгрузочных пунктов, складов и средств механизации

План

Средства механизации и автоматизации погрузочно-разгрузочных работ.

2. Виды производительности ПРМ и устройств.

Средства механизации и автоматизации погрузочно-разгрузочных работ.

С каждым годом объем погрузочно-разгрузочных работ увеличивается.

В настоящее время на транспортных погрузочно-разгрузочных и складских операциях занято до 25% всех трудящихся. В связи с этим важность вопроса механизации возрастает еще и потому, что здесь имеются наиболее мощные резервы высвобождения рабочей силы.

Механизация погрузочно-разгрузочных работ - использование машин и механизмов для погрузки грузов на железнодорожный и автомобильный подвижной состав, выгрузки с него, перегрузки с одного вида транспорта на другой и перемещения грузов внутри складских помещений, на территории грузовых районов, подъездных путях промышленных предприятий и т. п.

Основная цель механизации трудоемких и тяжелых погрузочно-разгрузочных работ - облегчение труда занятых на их выполнении людей. Она является проблемой комплексной, которая включает не только вопрос оснащения грузовых фронтов современным подъемно-транспортным оборудованием, но также и вопросы создания специальных контейнеров и поддонов для различных видов грузов, разработки автоматизированных систем управления работой грузовых фронтов, концентрации грузовой работы на крупных грузовых фронтах.

Средствами механизации погрузочно-разгрузочных и складских работ являются машины и устройства различных типов, которые предназначены для выполнения основных и вспомогательных операций погрузочно- выгрузочных, перегрузочных и складских работ.

Погрузочно-разгрузочными машинами называются, специально предназначенные для выполнения работ, связанных с погрузкой в транспортное средство (вагон, автомобиль, самолет, судно) груза определенного вида, а также с его выгрузкой, перегрузкой или складированием.

П одъемно-транспортные машины характеризуются широким многообразием, определяемым характером перемещения груза, числом степеней свободы движения, типом грузонесущего и грузозахватного органов, предельным значением грузоподъемности и скоростей движения рабочих органов, типом привода, перемещающего рабочие органы, характером преимущественных функций подъема (опускания) или транспортирования груза и другим признакам.

Машины и устройства, применяемые на погрузочно-разгрузочных, складских и транспортных операциях, по характеру перемещения груза подразделяются на две группы:

1. непрерывного действия: машины, рабочий орган которых (лента, канат, винт, скребок, лоток и др.) движется непрерывно, не останавливаясь для приема и отдачи груза, и перемещает груз к месту назначения непрерывным потоком;

2. периодического (циклического) действия: машины, у которых грузозахватный орган (крюк, ковш, полуавтоматический и автоматический захват и др.) переносит груз отдельными порциями и после каждого перемещения порции груза возвращается обратно порожним.

Классификация по характеру движения рабочих органов позволяет систематизировать расчеты технико-эксплуатационных показателей.

В зависимости от назначения машины и устройства разделяются:

1. на специальные — предназначены для выполнения операций только с определенными грузами;

2. универсальные — предназначены для выполнения операций с различными грузами.

Такая группировка позволяет обобщить опыт применения и упрощает выбор в зависимости от рода груза.

По траектории перемещения машины делятся на перемещающие грузы:

- в горизонтальной или близкой к ней наклонной плоскости;

- в вертикальной или близкой к ней наклонной плоскости;

- в произвольном направлении.

Машины, перемещающие грузы в горизонтальной плоскости называют- транспортирующие, в вертикальной — грузоподъемные.

Машины, предназначенные главным образом для погрузки грузов в вагоны или для выгрузки из них, называют соответственно погрузочными и разгрузочными.

В зависимости от наличия ходового устройства машины бывают:

- стационарные;

- передвижные (самоходные, несамоходные).

В зависимости от типа силовой установки привода различают машины:

- с электроприводом (переменного и постоянного тока); •двигателем внутреннего сгорания (карбюраторный, инжекторный, дизельный);

- гидро- и пневмоприводом.

В эксплуатационном отношении подъемно-транспортные машины классифицируются по группам перемещаемых грузов и характеру выполняемых операций:

- штучные грузы;

- тяжеловесные;

- длинномерные;

- сыпучие;

- контейнерные;

- лесные и др.

Внутри каждой группы машины можно классифицировать по грузоподъемности, высоте подъема груза, а также по ряду других эксплуатационных, технических и конструктивных признаков.

Схема классификации средств механизации погрузочно-разгрузочных и складских работ приведена на рисунке презентации

В то же время, необходимо учесть, что на современном этапе требуется не просто насыщение грузовых фронтов необходимыми механизациями, а создание систем машин, обеспечивающих внедрение прогрессивных технологических процессов комплексной механизации погрузочно-разгрузочных работ, должен быть обеспечен переход от создания и внедрения отдельных машин к разработке и внедрению комплекса машин, целиком охватывающего весь технологический прогресс, механизацию и автоматизацию. На этапе технического прогресса вопросы механизации и автоматизации чрезвычайно тесно переплетаются. Автоматизация становится неотъемлемой частью почти каждого современного устройства для механизации погрузочно-разгрузочных работ.

Автоматизация - применение машин, машинной техники и технологии с целью облегчения человеческого труда, вытеснения его ручных форм, повышения его производительности.

Одним из самых серьезных условий повышения уровня комплексной механизации погрузочно-разгрузочных работ является контейнеризация и пакетирование грузов.

Многие виды материалов, деталей, изделий при перегрузке укладывают в средства пакетирования (поддоны, кассеты) и контейнеры. Для отдельных материалов, чтобы они не потеряли своих свойств при перегрузке, транспортировании и хранении, применяют емкости и тару (ящики), размещаемые на поддонах или в кассетах. Грузы на поддонах закрепляют для устойчивости и сохранности сетками, обвязками или пленками.

Контейнеры, предназначенные для перевозки мелкоштучных грузов бывают специализированные и универсальные. В специализированные контейнеры укладывают грузы из расчета на единицу возводимого или ремонтируемого здания (секцию, этаж, квартиру) и доставляют подъемно-транспортной машиной непосредственно в рабочую зону (место укладки в дело, рабочее место).

Пакетирование грузов дает возможность высвободить значительные резервы рабочей силы и повысить производительность труда на грузовых работах.

Перспективным является также способ предварительного пакетирования грузов перед загрузкой их в контейнеры и организация блок - пакетов, т.е. создание укрепленного пакета из нескольких обычных.

В тоже время необходимо решить вопросы разработки и организации массового изготовления на специализированных заводах разнообразного сменного рабочего оборудования. Необходимы многочисленные конструкции специальных грузозахватных приспособлений к универсальным кранам и погрузчикам, клещевых захватов, грейферов, поворотных захватов-манипуляторов и т.д. Применение этого оборудования позволит резко повысить производительность машин и значительно расширить сферу их применения.

Выбор средств механизации определяется в зависимости от вида груза (насыпной, штучный, длинномерный, наливной и др.) и его физико-механических свойств, а также типа транспортных средств и объема выполняемых работ. Для механизации погрузочно-разгрузочных работ и внутри складских операций применяют различные устройства и машины: краны-штабелеры, электропогрузчики, кран-балки и мостовые краны, электрокары и различного рода средства непрерывного транспорта [6, c.85].

Кран-штабелер -- кран специального назначения, применяемый на складах (рисунок 1). Отличительной особенностью является отсутствие гибкого подвеса груза. Вместо него имеется вертикальная поворотная колонна, по которой двигается тележка с вилами для захвата груза на спецподдонах. Чаще всего в последнее время выполняется с автоматическим компьютерным приводом для уменьшения времени обработки груза и для улучшения работы склада. Грузоподъемность до 6 т, высота подъема до 10 м [14, c. 416].

Рисунок 1.1 - Кран-штабелер

Электропогрузчик - колёсный погрузчик периодического действия с приводом от аккумуляторной батареи (рисунок 2). Электропогрузчик общего назначения применяется для работы в помещениях, железнодорожных вагонах и на открытых площадках с твёрдым и ровным покрытием. Основное рабочее оборудование электропогрузчика -- грузоподъёмник с вилочным захватом. Основные параметры вилочных электропогрузчиков: грузоподъёмность 0,5 - 5 т, высота подъёма вил до 4,5 м, наибольшая скорость подъёма груза 12 м/мин, наибольшая транспортная скорость с грузом 12 км/ч. Грузоподъёмность специального электропогрузчика достигает 40 т и более [14, c. 418].

Рисунок 1.2 - Электропогрузчик

В складских хозяйствах широко применяются кран-балки. Кран-балки - разновидность подъёмного крана мостового типа, у которого тельфер передвигается по ездовой балке (рисунок 3). Их грузоподъёмность обычно 1 - 5 т. Они незаменимы при невозможности использования в помещении погрузчиков, если необходимо разгрузить крупногабаритный большевесный груз на небольшом участке, а также, если надо подать груз на второй этаж склада.

Рисунок 1.3 - Кран-балка

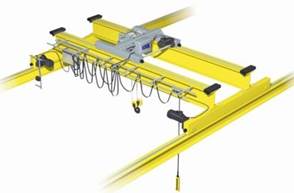

Мостовой кран - подъёмный кран, имеющий металлоконструкцию ферменного или балочного типа, выполненную в виде опорного или подвесного моста (рисунок 4). Мост перемещается по подкрановым рельсам вдоль пролёта цеха или открытой грузовой площадки. По мосту поперёк пролёта передвигается крановая тележка с грузозахватным приспособлением. Его грузоподъемность относительно невелика и находится в пределах от 1 до 10 тонн.

Рисунок 1.4 - Мостовой кран

Электрокар - самоходная безрельсовая колёсная тележка с электрическим приводом от аккумуляторной батареи (рисунок 5). Электрокары могут быть с подъёмной и неподъёмной платформой, управляются сидящим или стоящим на машине водителем. Грузоподъёмность от 0,5 до 100 т и более

Рисунок 1.5 - Электрокар

Для комплексности механизации используют быстродействующие автоматические стропы и захваты. В последние годы получили развитие автоматизированные склады тарно-штучных грузов, оборудованные системами машин, обеспечивающими транспортировку, установку и поиск материалов по специальным программам с использованием роботов. Автоматизированные склады являются неотъемлемой частью автоматизировано транспортных систем гибкого автоматизированного производства.

Важнейшим направлением автоматизации погрузочно-разгрузочных работ является расширяющееся применение дистанционного управления машинами и механизмами.

Одним из наиболее распространенных способов дистанционного управления различными внутризаводскими транспортными средствами является управление электродвигателями и управляющими устройствами на расстояние при помощи кабельных сетей из стационарного пункта управления.

Кабельное управление применяется при эксплуатации вилочных подъемников, тележек, тягачей и т. д., оборудованных специальными сервомоторами для поворотов, пуска, остановок, приведение в действие подъемных устройств и т. д.

Более высокой степенью автоматики является применение электронного управления при помощи фотоэлементов и ламп, расположенных на ходовых частях тележек, реагирующих на цвет полос, нанесенных на полу помещения, где эксплуатируются подъемно-транспортные средства.

В развитии транспортного хозяйства механизация и автоматизация, внедрение новой техники и методов работы являются приоритетным направлением, которое поможет снизить расходы на содержание и повысить производительность труда и, соответственно, прибыль предприятия.

2. Виды производительности ПРМ и устройств.

ПРМ характеризуются большим количеством параметров: грузоподъемность, масса, габариты, мощность силовой установки, скорость движения рабочего органа и т.д.

При этом каждая машина имеет один или несколько параметров, которые являются основными, поскольку от них во многом зависит главный технико-эксплуатационный показатель работы машины – ее производительность. Параметр, в наибольшей степени определяющий производительность машины, является главным.

Главным параметром у ПРМ циклического действия является грузоподъемность, т.е. наибольшая масса груза, которая может быть поднята машиной при сохранении необходимого запаса устойчивости. Такие машины характеризуются также скоростью подъема и опускания груза, горизонтального перемещения рабочего органа и всей машины с грузом и без груза, поскольку эти параметры в значительной степени определяют продолжительность цикла машины.

У ПРМ с РО, выполненным в виде поворотной консоли (стреловые и башенные краны, некоторые одноковшовые погрузчики, экскаваторы) грузоподъемность зависит от вылета стрелыиликрюкаи высоты подъема, поскольку линия действия веса груза вынесена за базу машины. У ПРМ с ковшовым РО грузоподъемность во многом определяется емкостью ковша, поэтому она и является их главным параметром.

У ПРМ непрерывного действия главными параметрами являются размеры грузонесущего органа (у скребковых конвейеров – размеры скребков; у ковшовых конвейеров – объем и количество ковшей; у шнеков – его диаметр) и скорость его движения.

При выборе ПРМ для работы в конкретных условиях рассматривают, прежде всего, их важнейший технико-эксплуатационный показатель – производительность, под которой понимается объем работы, выполненный машиной в единицу времени (измеряется обычно в т/ч или м3/ч).

Различают техническую и эксплуатационную и фактическую производительности.

Под технической производительностью машины понимают то количество груза, которое она может погрузить или выгрузить за 1 час непрерывной работы в оптимальных условиях (т.е. при максимальном использовании грузоподъемности, быстром заполнении ковша и т.д.). Эта производительность является максимально возможной для машины и указывается в ее паспорте.

Производительность ПРМ и устройств циклического действия определяется по формуле [т (м3)/ч]:

[т (м3)/ч]:

[т (м3)/ч]:

где qм – главный параметр (грузоподъемность или емкость ковша), т (м3); Тц – продолжительность рабочего цикла, с.

Рабочим циклом машины называется законченный технологический процесс производства подъемно-транспортных операций с единицей груза. Определяется как сумма времени, затрачиваемого на отдельные операции с грузом в процессе погрузки или разгрузки. В комплекс этих операций входят: захват (застропка, наклонение ковша) груза, подъем, перемещение (поворот), опускание, освобождение РО или захвата от груза, возврат РО или машины за следующей партией груза. Продолжительность рабочего цикла является переменной величиной, зависящей от расстояния перемещения и т.п.

Продолжительность одного цикла работы ПРМ определяется:

При горизонтальном перемещении груза

Тц = tз + tу +  , сек

, сек

где tз и tу - время на захват (застропку) и укладку (освобождение от стропа) груза, сек;

l - длина пути перемещения груза, м;

V1 и V2 – скорости перемещения рабочего органа или машины с грузом и без груза, м/сек.

При вертикальном перемещении груза

Тц = tз + tу +  , сек

, сек

где h – высота подъема груза, м;

V - скорости перемещения рабочего органа или машины с грузом и без груза, м/сек.

Эксплуатационная производительность кроме конкретных условий эксплуатации учитывает также перерывы в работе машины в течение смены по различным причинам.

Различают пять групп причин перерывов в работе (простоев):

- конструктивно-технические (подготовительно-заключительные операции, техническое обслуживание, переналадка, замена РО);

- технологические (необходимость перемещения машины, изменение положения рабочего оборудования и т.д.);

- связанные с организацией труда и отдыха обслуживающего персонала;

- метеорологические (ветер, туман, мороз и т.п.);

- организационные (прекращение подачи электроэнергии, отсутствие горюче-смазочных материалов, несвоевременная подача автотранспорта под погрузку-разгрузку и т.д., т.е. зависящие от нечеткой организации работ).

Простои по организационным причинам являются наиболее весомыми и в их сокращении заложен основной резерв повышения производительности.

Эксплуатационная производительность машины и устройства – количество груза (в т или м3), которое может быть переработано машиной или устройством за час в конкретных условиях эксплуатации условиях работы

Для определения Эксплуатационной производительности следует техническую производительность умножить на коэффициент использования машины по времени  и коэффициент использования грузоподъемности

и коэффициент использования грузоподъемности

Wэ = W

, т (м3)/ч

, т (м3)/ч