СОДЕРЖАНИЕ

Введение........................................................................................................... 3

1 Создание призматической детали................................................................ 4

2 Тело вращения.............................................................................................. 6

3 Массивы...................................................................................................... 11

4 Сборка........................................................................................................ 13

5Расчетнографическое задание.................................................................... 16

Заключение.................................................................................................... 24

Список использованных источников........................................................... 25

ВВЕДЕНИЕ

Система автоматизированного проектирования - автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР.

Компьютеризация инженерных задач - один из основных путей повышения производительности в сфере подготовки к производительности машиностроительного предприятия.Современный уровень программных и технических средств ЭВМ позволяет перейти от традиционных методов проектирования и конструирования к новым технологиям с использованием современных САПР.

Современные САПР – это системы, позволяющие решать все задачи технической подготовки производства, от внешнего проектирования до выпуска чертежей, спецификаций, текстовой конструкторской документации и управляющих программ для станков ЧПУ.

|

|

Проектирование – это разборка общей конструкции машины, то есть создание принципиальной схемы машины и выполнение необходимых проектных расчетов, основных деталей и сборочных единиц машины или механизма.

Конструирование – это детальная проработка конструкции машины, выполнение уточненных расчетов деталей и сборочных единиц машины и разработка необходимого комплекта конструкторской документации. Последнее время все больше утверждается подход к автоматизизации базирующие на основе трехмерных геометрических представлений. Трехмерная визуализация позволяет уменьшить число ошибок, оценить правильность взаимодействий деталей в сборке и проверить подвижность моделей.

Модель твердого тела 3D -трехмерная модель объекта обладающего плотностью и массой.

Объект в трехмерном пространстве может быть предоставлен и в виде поверхностной модели, и виде каркасной модели; объект сложной геометрической формы. Для автоматизаций проектнокростукционных работ с использованием конструкторных ЭВМ –возможно несколько способов для получения графического изображения чертежа:

1.Геометрическое редактирование 2-D моделирования

2.Получение чертежа из трехмерного объекта

3.Графическое проектирование

4.Параметрезоное проектирование на базе 2-D или 3-D моделирования

Режим графического проектирования близок к стилю привычного для конструктора.

При работе в данном режиме чертеж создается при помощи зарисовки стандартов, параметров заложенных в системе.

Трудоемкость выпуска чертежей не снижается трехмерная визуализация объекта наиболее эффективна. Получение чертежа в режиме графического программирования значительно отличается от других способов.

|

|

Графическое программирование очень сложный процесс поэтому дает эффект только в тех случаях когда проектируется большое количество изделий.

Процесс автоматизиронного параметрического проектирования значительно сокращает сроки создания машины в отличии от двухмерного моделирования, но при этом не столь сложен в сравнении с графическом проектировании в чертеже в данном режиме выполняется в данном виде математической модели с параметрами при изменении,которых происходит изменение конфигурации деталей. То есть создается один чертеж на несколько модификаций деталей или сборки, что позволяет экономить память ЭВМ и существенно сокращает время создания изделия, может изменить состав изделия, создаются различные расчётные зависимости элементов, создаваемых элементов, что повышает эффективность работы и уменьшает число возможных ошибок.

Для параметрического проектирования и создания чертежей в соответствии ЕСКД разработаны следующие отечественные программы: КОМПАС 3D- разработчик «Аскон»; Т- Flex CAD –разработчик АО «Том систем».

Отличимыми особенностями данных систем САПР является простота и удобство, параметрических чертежей при этом проектирование чертежей любой сложности не требует навыков программирования, а только знания системной области и навыков работы данной системы, все параметры чертежа могут быть выражены с помощью обычных периметров и при выбранных из баз данных.

|

|

Последнее время все больше утверждается подход к автоматизизации базирующие на основе трехмерных геометрических представлений. Трехмерная визуализация позволяет уменьшить число ошибок, оценить правильность взаимодействий деталей в сборке и проверить подвижность моделей.

Модель твердого тела 3D -трехмерная модель объекта обладающего плотностью и массой.

Объект в трехмерном пространстве может быть предоставлен и в виде поверхностной модели, и виде каркасной модели; объект сложной геометрической формы. Для автоматизаций проектнокростукционных работ с использованием конструкторных ЭВМ –возможно несколько способов для получения графического изображения чертежа:

1.Геометрическое редактирование 2-D моделирования

2.Получение чертежа из трехмерного объекта

3.Графическое проектирование

4.Параметрезоное проектирование на базе 2-D или 3-D моделирования

Режим графического проектирования близок к стилю привычного для конструктора.

При работе в данном режиме чертеж создается при помощи зарисовки стандартов, параметров заложенных в системе.

Трудоемкость выпуска чертежей не снижается трехмерная визуализация объекта наиболее эффективна. Получение чертежа в режиме графического программирования значительно отличается от других способов.

Графическое программирование очень сложный процесс поэтому дает эффект только в тех случаях когда проектируется большое количество изделий.

Расчетно – графическое задание. Сборка

Задание: необходимо создать 4 детали для сборки, а именно: вал, зубчатое колесо, 2 подшипника. Выполнить сборку.

Создаю деталь 1 - вал. Для этого выбираю плоскость 1 и строю в ней эскиз, размеры представлены на рисунке 5.1.

Рисунок 5.1 – Эскиз вала

Выхожу из эскиза и выполняю команду «Повернутая бобышка». Получается вал. Создаю 7 фасок размером 1 мм*45о (Рисунок 5.2).

Рисунок 5.2 - Создание фаски

В созданной вспомогательной плоскости на заданном расстоянии делаю эскиз шпоночного паза. Размеры паза показаны на эскизе на рисунке 5.3

Рисунок 5.3 - Создание фаски

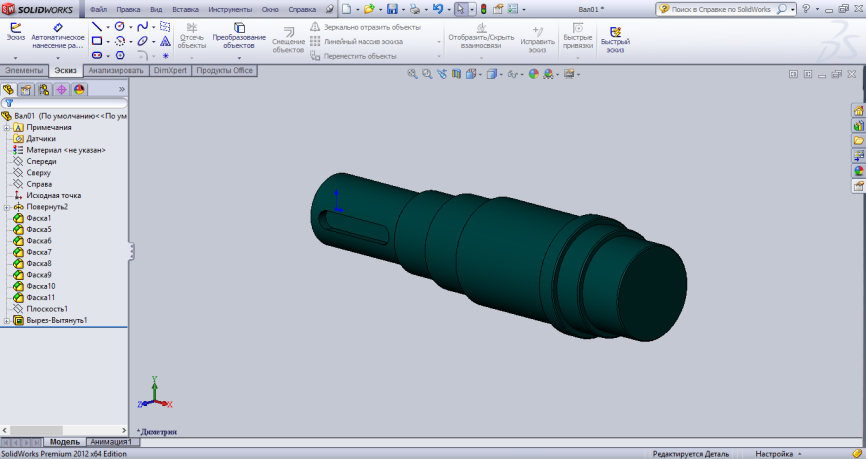

С помощью вытянутого выреза на 4 мм, получаю паз. Конечная трёхмерная модель вала представлена на рисунке 5.4.

Рисунок 5.4 - Трёхмерное изображение вала

Создаю деталь 2 – зубчатое колесо. Для его построения я использовала следующие параметры:

- z – число зубьев – 67;

- m – модуль (длина диаметра делительной окружности, приходящаяся на один зуб колеса) – 2.

Расчет параметров, показанных на рисунке 5.5, зубчатого колеса:

Рисунок 5.5 – Параметры расчета зубчатого колеса

Делительный диаметр:

d = m*Z

d = 67 * 2 = 134 мм

Диаметр впадин:

df = d – 2,5*m

df = 134 – 2,5*2 = 129 мм

Диаметр вершин зубьев:

dа = d + 2*m

dа = 134 + 4 = 138 мм

Δ = 0,8*m

Δ = 0,8*2 = 1,6 мм

В плоскости 1 черчу эскиз зубчатого колеса и провожу осевую линию (Рисунок 5.6).

Рисунок 5.6 – Эскиз зубчатого колеса

Далее выполняю команду «Повернутая бобышка». На плоскости зубчатого колеса черчу эскиз для будущих зубьев (Рисунок 5.7).

Рисунок 5.7 – Эскиз впадины зуба

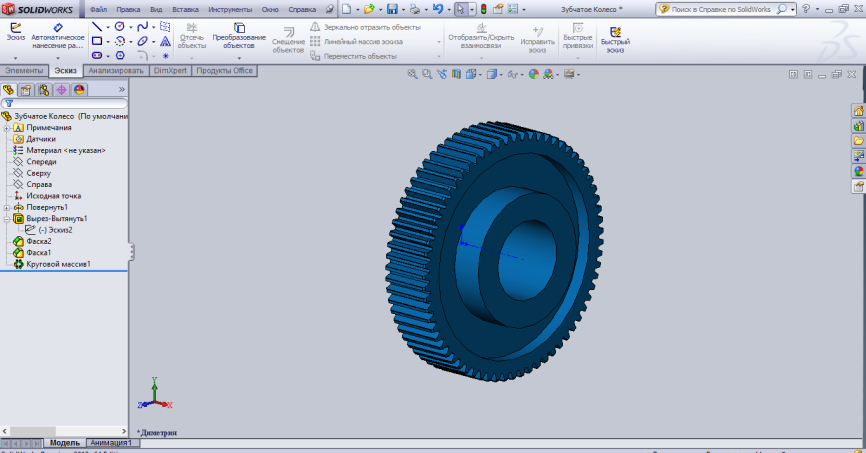

Выполняю команду «Вытянутый вырез». Далее с помощью кругового массива вдоль оси будущего колеса задаю количество зубьев на равном расстоянии.

Делаю фаску размером 1*45о на одном из зубьев; перетаскиваю в дереве конструирования команду «Фаска» на команду «Круговой массив». Получаю фаску на каждом из зубьев. Аналогично выполняю фаску и с другой стороны зубчатого колеса, задаю цвет колеса (Рисунок 5.8).

Рисунок 5.8 – Трехмерное изображение зубчатого колеса

Создаю деталь 3 - подшипник. Все необходимые размеры я взяла по ГОСТу 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры.

Так как диаметр участка вала на который я буду устанавливать подшипники равен 40 мм беру соответствующие размеры подшипника (Рисунок 5.9).

Рисунок 5.9 – Чертёж вала 2D

- d - номинальный диаметр отверстия внутреннего кольца – 40 мм;

- D - номинальный диаметр наружной цилиндрической поверхности наружного кольца - 80 мм;

- В - номинальная ширина подшипника – 20 мм;

- r - номинальная координата монтажной фаски – 2 мм.

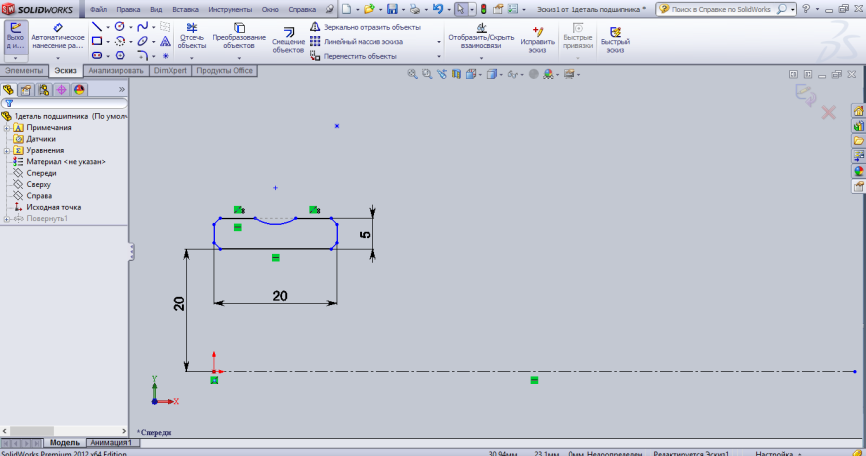

Создаю эскиз внутреннего кольца подшипника (Рисунок 5.10).

Рисунок 5.10 – Эскиз внутреннего кольца подшипника

Использую команду «Повернутая бобышка» и получаю внутреннее кольцо, показанное на рисунке 5.11.

Рисунок 5.11 – Трёхмерное изображение внутреннего кольца подшипника

Аналогично создаю внешнее кольцо подшипника (Рисунок 5.12).

Рисунок 5.12 – Трёхмерное изображение внешнего кольца подшипника

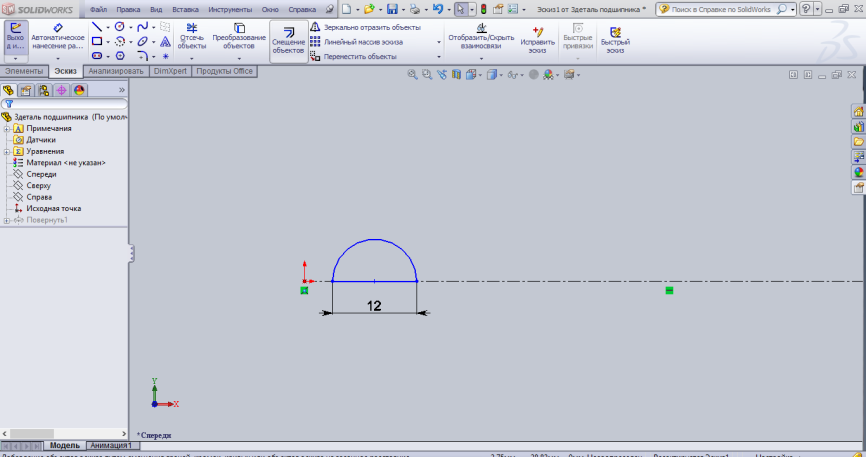

Создаю эскиз шарика подшипника. Размеры и форма эскиза показаны на рисунке 5.13

Рисунок 5.13 – Эскиз шарика подшипника

Использую команду «Повернутая бобышка» и получаю шарик, представленный на рисунке 5.14.

Рисунок 5.14 – Трёхмерное изображение шарика подшипника

Перехожу к созданию собственной сборки подшипника. Для этого создаю документ «Сборка» и сохраняю созданную сборку под каким-либо именем. Располагаю все детали в рабочем поле, включаю «Видимость временных осей», для дальнейшего сопряжений деталей. Делаю «Сопряжения» – «Совпадение» плоскости 1 двух колец подшипника. Делаю «Сопряжения» – «Совпадение» плоскости 2 двух колец подшипника. И, наконец, «Сопряжения» – «Совпадение» плоскости 3 двух колец подшипника. Результат показан на рисунке 5.15.

Рисунок 5.15 - Совпадение внутреннего и внешнего кольца подшипника

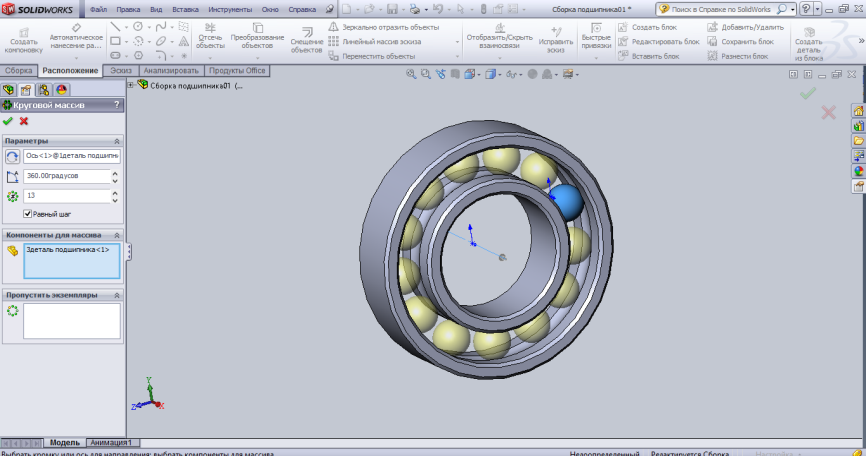

Затем делаю «Сопряжения» – «Совпадение» плоскости 1 шарика и внутреннего кольца подшипника, «Сопряжения» – «Совпадение» плоскости 2 шарика и внутреннего кольца подшипника и «Сопряжения» – «На расстояние» плоскости 3 шарика и внутреннего кольца подшипника. Задаю круговой массив шарика по всему диаметру кольца (Рисунок 5.16).

Рисунок 5.16 – Создание шариков по всему диаметру кольца с помощью команды «Круговой массив»

Окончательный результат трёхмерного изображения подшипника представлен на рисунке 5.17.

Рисунок 5.17 – Трёхмерное изображение подшипника

Перехожу к созданию собственной сборки вала, зубчатого колеса и двух подшипников. Для этого создаю документ «Сборка» и сохраняю созданную сборку под каким-либо именем. Располагаю все детали в рабочем поле, включаю «Видимость временных осей», для дальнейшего сопряжений деталей (Рисунок 5.18).

Рисунок 5.18 – Размещение деталей перед сборкой

В самом начале сборки необходимо зафиксировать вал, остальные детали должны быть свободными. Выполняю сопряжение осей вала и первого подшипника, осей вала и второго подшипника, осей вала и зубчатого колеса, для установления их на одном уровне.

Выполняю операцию «Сопряжения» цилиндрической плоскости вала и подшипника, для установления подшипника на вал. Точно так же делаю и для второго подшипника. Аналогичную операцию выполняю для зубчатого колеса.

Конечный результат сборки показан на рисунке 5.19.

Рисунок 5.19 – Трёхмерное изображение сборочной единицы

Расчетно - графическое задание выполнено.

ЗАКЛЮЧЕНИЕ

программного комплекса САПР SolidWorks я научилась моделировать твердотельные детали.

Комплекс САПР SolidWorks – это достаточно удобный программный продукт, с простым интерфейсом и удобным использованием; поэтому практически каждый инженер может научиться работать в этой программе.К сожалению, не приспособленный под российские стандарты оформления чертежа.

Инструменты для работы со сборками:

По силу оказалось создание и оформление чертежей детали, в основе которого лежит трехмерная модель детали. Для оформления чертежа имеется инструмент позволяющий:

В течение семестра я изучала систему SolidWorks (дословно «работы с твердыми телами») - программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства. Обеспечивает разработку изделий любой степени сложности и назначения. Возможности SolidWorks:

- твердотельное параметрическое и непараметрическое моделирование деталей;

Графическое программирование очень сложный процесс поэтому дает эффект только в тех случаях когда проектируется большое количество изделий. Процесс автоматизиронного параметрического проектирования значительно сокращает сроки создания машины в отличии от двухмерного моделирования, но при этом не столь сложен в сравнении с графическом проектировании в чертеже в данном режиме выполняется в данном виде математической модели с параметрами при изменении,которых происходит изменение конфигурации деталей. То есть создается один чертеж на несколько модификаций деталей или сборки, что позволяет экономить память ЭВМ и существенно сокращает время создания изделия, может изменить состав изделия, создаются различные расчётные зависимости элементов, создаваемых элементов, что повышает эффективность работы и уменьшает число возможных ошибок.

Для параметрического проектирования и создания чертежей в соответствии ЕСКД разработаны следующие отечественные программы: КОМПАС 3D- разработчик «Аскон»; Т- Flex CAD.Отличимыми особенностями данных систем САПР является простота и удобство, параметрических чертежей при этом проектирование чертежей любой сложности не требует навыков программирования, а только знания системной области и навыков работы данной системы, все параметры чертежа могут быть выражены с помощью обычных периметров и при выбранных из баз данных.