Холодная штамповка в открытых штампах заключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной штамповки аналогична схеме горячей объемной штамповки.

Холодная объемная штамповка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно расчленяют на переходы, между которыми пуансона (см. рис. 6, в) или у рабочей поверхности матрицы (см. рис. 6, б).

Основные технологические мероприятия, направленные на снижение удельных усилий выдавливания, — применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения. В обычных условиях выдавливания силы трения препятствуют пластическому истечению металла и существенно увеличивают усилие деформирования.

ХОЛОДНАЯ ВЫСАДКА

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток подается до упора, поперечным движением ножа отрезается заготовка требуемой длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки получают деталь.

На холодновысадочных автоматах штампуют заготовки диаметром 0,5—40 мм из черных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т. п.). На рис. 7 показаны последовательные переходы штамповки двух характерных деталей.

Рис. 7. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а — винта; б — колпачка

Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка

числа деталей и обеспечивающие хорошее качество изделия при высокой стойкости инструмента и достаточно высокую производительность. Существуют штампы для выполнения только одной операции и выполнения нескольких операции листовой штамповки за один ход пресса.

На рис. 8 приведена схема штампа последовательного действия, в котором операции выполняют в различных позициях по направлению подачи: в позиции I происходит пробивка, а после перемещения полосы на шаг подачи (позиция II) — вырубка, в результате чего получают изделия в виде шайбы. Пуансоны 2 и 3 закрепляют на верхней плите штампа, а матрицы 4 и 5 — на нижней. Точное направление пуансонов относительно матриц обеспечивается направляющими втулками 7 и колонками б, запрессованными в верхнюю и нижнюю плиты штампа. Полоса или лента подается между направляющими линейками до упора, ограничивающего шаг подачи. Высечка снимается с пуансонов съемником 8.

Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования.

При необходимости изготовления небольшого количества одинаковых деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В этом случае стремятся уменьшить стоимость штампа путем создания упрощенных конструкций, применения менее дорогих материалов для деталей штампов и т. п. В упрощенных штампах обычно не применяют устройств для направления верхней плиты относительно нижней (колонок, втулок, направляющих плит и т. п.), упрощают направление полосы (не делают упоров, направляющих линеек и т. п.) и широко применяют детали из эластичных материалов (резина, полиуретан) в качестве съемников, выталкивателей и т. п. Материалом для пуансонов и матриц иногда служат сплавы цветных металлов. В отдельных случаях рабочий инструмент изготовляют из дерева, облицовывая его листовым металлом.

В мелкосерийном производстве наряду с упрощенными конструкциями штампов применяют универсальные и быстро переналаживаемые штампы, в которых, заменяя только пуансон и матрицу, можно изготовлять различные детали.

Упрощенные способы обработки листового металла. В мелкосерийном производстве достаточно широко применяют упрощенные способы обработки давлением листовых заготовок: штамповку эластичными материалами, давильные работы, высокоскоростную штамповку и т. п.

При штамповке эластичными материалами только один рабочий элемент (пуансон или матрицу) изготовляют из металла, роль другого инструмента (матрицы или пуансона) выполняют резина, пластмассы (полиуретан) и жидкость.

Рис. 8. Схема штампа последовательного действия для пробивки и вырубки: / — упор; 2 — пуансон вырубки; 3 — пуансон пробивки; 4 — матрица пробивки; 5 — матрица вырубки; б — направляющая колонка; 7 — направляющая втулка; 8 — съемник; 9 — упор; 10 — перемычка; // — отход; 12 — изделие

На рис. 9 приведена схема штамповки резиной. Металлическим инструментом является шаблон, на который укладывают заготовку. Резиновая подушка в ползуне пресса прижимает заготовку к шаблону.

Рис. 9. Схемы вырубки и пробивки резиной: 1 — резиновая подушка; 2 — шаблон; 3 — стол пресса; 4 — заготовка (лист)

Рис. 10. Схемы давильных работ: а) -без утонения; б) -с утонением; 1 -форма; 2 -заготовка; 3 -упор; 4 -давильник

Если шаблон имеет острые режущие кромки, то давлением резины вначале отгибают свободные края заготовки, а затем ее обрывают по режущей кромке. Так выполняют вырубку и пробивку. Подобным способом можно осуществлять гибку, неглубокую вытяжку, отбортовку и формовку. Обычно штампуют заготовки толщиной не более 3 мм.

Давильные работы предназначены для получения деталей, имеющих форму тел вращения.

Различают давильные работы без утонения и с утонением стенки. Схема давильных работ без утонения стенки показана на рис. 10, а. Предварительно вырубленную заготовку продольным суппортом прижимают к торцу формы-пуансона (обычно деревянной), укрепленной на вращающейся планшайбе токарно-давильного станка. На наружной поверхности заготовки создают давление торцом давильника (рычага). Заготовка проскальзывает под давильником, который вызывает местную деформацию. Постепенное деформирование заготовки по всей поверхности позволяет придать заготовке форму пуансона.

При давильных работах без утонения стенки диаметральные размеры заготовки значительно уменьшаются при незначительном изменении ее толщины. Усилие, необходимое для давильных работ при небольшой толщине заготовки (до 3 мм), можно создать вручную. Давильные работы требуют высокой квалификации рабочего. Однако все шире применяют токарно-давильные станки с программным управлением, обеспечивающим заданные усилия и перемещения давильника.

Давильные работы с утонением (рис. 10, б) изменяют форму заготовки главным образом за счет уменьшения ее толщины без изменения диаметральных размеров. Давильные работы с утонением используют, в частности, взамен вытяжки с утонением, при этом исходную полую цилиндрическую заготовку надевают на цилиндрический вращающийся пуансон. Давильник, перемещаясь параллельно

Рис. 11. Схемы импульсных способов листовой штамповки:

а — штамповка взрывом; б — электромагнитная штамповка: 1 — 'заряд; 2 —уровень воды; 3 — зашювка; 4 — прижим; 5 — матрица; б — к вакуумному насосу; 7 — соленоид; 8 — пуансон

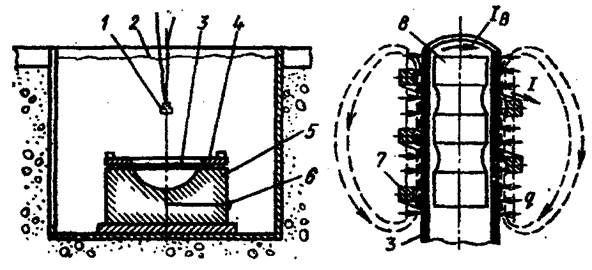

Электромагнитная штамповка по принципу создания импульсно воздействующих на заготовку сил отличается от ранее рассмотренных (рис. 11, б). Электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей вихревых токов с магнитным полем индуктора создает механические силы, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы специальные установки, на которых можно проводить раздачу, обжим, формовку и операции по получению неразъемных соединений деталей. К сборочным операциям, выполняемым путем пластического деформирования одной детали по контуру другой, относятся соединение концов труб, запрессовка в трубах колец, соединение втулки со стержнем и т. д.

Штамповочные операции

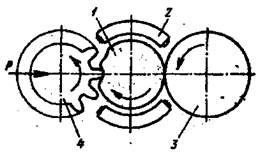

Штамповка на ковочных вальцах напоминает продольную прокатку в одной рабочей клети, на двух валках которой закрепляют секторные штампы, имеющие соответствующие ручьи (рис. 3. а).

Нагретую заготовку 1 подают до упора 2 в тот момент, когда секторные штампы 3 расходятся. При повороте валков происходит захват заготовки и обжатие ее по форме полости; одновременно с обжатием заготовка выталкивается в сторону подачи.

На вальцах изготовляют поковки сравнительно несложной конфигурации, типа звеньев цепей, рычагов, гаечных ключей и т. п. Кроме того, на вальцах фасонируют заготовки для последующей штамповки, чаще всего на кривошипных горячештамповочных прессах. Профилируют и штампуют в одном или нескольких ручьях. Исходное сечение заготовки принимают равным максимальному Рис. 3. Схемы действия ковочных вальцов (а) и ротационно-ковочной машины (б) сечению поковки, так как при вальцовке происходит главным образом протяжка.

е

Штамповка на ротационно-ковочных машинах подобна операции протяжки и заключается в местном обжатии заготовки по ее периметру. Заготовку / (рис. 3. б) в виде прутка или трубы помещают в отверстие между бойками 7 машины, находящимися в шпинделе 6. Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 5, помещенные в обойме 4, толкают бойки 7, которые наносят удары по заготовке. В исходное положение бойки возвращаются под действием центробежных сил. В машинах этого типа получают поковки, имеющие форму тел вращения. Существуют машины, у которых вместо шпинделя с бойками вращается обойма с роликами; в этом случае для возвратного движения ползунов служат пружины. В таких машинах получают поковки квадратного, прямоугольного и других сечений.

Типовыми поковками, изготовляемыми радиальным обжатием, являются различного рода ступенчатые цилиндрические или конические валики, трубы с оттянутыми на конус концами и т. п.

Поперечно-клиновой прокаткой (рис 4, а) получают заготовки валов и осей (рис. 4, б) диаметром до 100 мм и длиной до 700 мм.

Рис. 4. Схемы поперечно-клиновой прокатки и раскатки

Деформирование может осуществляться инструментом в виде двух валков, валка и сегмента или двух плоских плит. Плоскоклиновой инструмент наиболее прост в изготовлении и обеспечивает получение валов сложной конфигурации с высокой точностью: допуски на диаметральные размеры 0,2— 0,4 мм, на линейные 0,3-0,5 мм. Заготовка 2 из круглого прокатанного прутка, после нагрева автоматически перемещается в рабочую зону клиньев 1 в их исходном положении. Клиновой инструмент, закрепленный в подвижной салазке стана, совершает прямолинейное движение, и заготовка прокатывается между двумя клиновыми плитами. (см. рис. 4, а).

Раскатка кольцевых заготовок на раскаточных машинах получила особенно большое распространение при производстве колец подшипников. Схема процесса показана на рис. 4, в. Заготовка 1 представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки. Заготовки под раскатку получают штамповкой на горизонтально-ковочных машинах или на молотах. При подведении к заготовке 1, надетой на валок 2, быстро вращающегося валка 3 заготовка и валок 2 начинают вращаться. При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счет уменьшения толщины и происходит ее контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

Раскаткой получают поковки колец с поперечными сечениями различной формы (зависящими от профиля валков), наружным диаметром 70—700 мм и шириной 20—180 мм (рис. 4, г).

Рис. 5. Схема горячей накатки зубьев зубчатого колеса

Горячая накатка зубчатых колес находит применение, в частности, в автомобильной и тракторной промышленности. Сущность процесса заключается в обкатке нагретой штучной или прутковой заготовки в зубчатых валках.

Принципиальная схема одного из способов горячей накатки показана на рис. 5. Поверхностный слой цилиндрической заготовки 1 нагревается током повышенной частоты с помощью индукторов 2. Зубчатый валок получает принудительное вращение и радиальное, при обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис. 6, д). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и т. п.

Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем (рис. 6, г).

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 6, д). Таким образом, можно получить детали типа тройников, крестовин и т. п. В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют состоящей из двух половинок с плоскостью разъема, совпадающей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по нескольким из рассмотренных ранее схем холодного выдавливания. На рис. 6, е приведена схема комбинированного выдавливания, совмещающая схемы, показанные на рис. 6, а, в, дляизготовления обратным выдавливанием полой, чашеобразной части детали, а прямым выдавливанием стержня, отходящего от ее донной части.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации.

Сварка.