Нагрев применяют для всех пластмасс (на основе термо- и реак-топластов) для разделительных и формоизменяющих операций при повышенных требованиях к качеству изделий.

Нагрев осуществляется одним из следующих способов: 1) в электрических термостатах; 2) инфракрасными лампами; 3) токами высокой частоты; 4) в кипящей воде; 5) между двумя нагретыми плитами.

Температура нагрева материала определяется сложностью детали и маркой связующего, а время нагрева — маркой связующего, маркой наполнителя, толщиной материала и источником нагрева. Детали простой формы из гетинакса нагревают до ~ 100 °С в электропечах и до - 120 °С инфракрасными лампами; текстолиты — до ~ 90 °С горячими плитами; стеклотекстолиты и стекловолокниты — до - 90 °С. Для деталей сложной формы (с пазами, острыми углами и незначительными скруглениями, большим числом круглых или другой формы отверстий) температура нагрева принимается соответственно выше на 10...20 °С. Оргстекло штампуют при температуре 60...80 °С (толщиной более 1 мм) подогретым до 90...110 "С штампом. Эбонит для штамповки нагревают до 60...80 °С. Время выдержки зависит от типа нагревательного устройства, вида материала, температуры нагрева и толщины материала. При штамповке текстолита толщиной 1...2 мм время нагрева до 130 + 10 "С равно 3 мин, при толщине 2...4 мм время нагрева до 180 + 10 °С равно 5 мин; при толщине 4...6 мм и температуре 200 + 5 °С — 5 мин.

Винипласт, целлулоид, другие термопласты, а также электрониты и парониты штампуют (вырубка, пробивка) без нагрева. Иногда их нагревают в воде до температуры 80...90 °С в течение 1,5...2,5 ч.

Температура нагрева пластмассовых заготовок для выполнения операций вытяжки-формовки выше, чем для гибки. Для полиэтилена марки ВД температура нагрева 120... 130 °С, а время выдержки на 1 мм толщины 2...3 мин, для органического стекла соответственно 120...200 "С и 1,5...2 мин, текстолита — 150...170 °С, стеклотекстолита до 230 °С. Кожу для вытяжки нагревают до 200 °С в масле. Картон вытягивают в нагретых до 120 °С штампах. Вымачивание в воде применяют для фибры перед вытяжкой, на 1 мм толщины обычно достаточно 1,5...2 ч выдержки.

Методика расчета себестоимости

Изготовления заготовок.

Технологическая себестоимостьпредставляет собой сумму затрат (исчисляемую обычно на год) по всем расходным статьям. Затраты эти делятся на две группы. Затраты первой группы а устанавливают прямым счетом на одну штуку, а второй группы b на годовой выпуск. В первую группу входят стоимость основного расходуемого материала С°м; заработная плата (основная, дополнительная с отчислениями на социальное страхование) по штучному Зшт или в заготовительных процессах штучно-калькуляционному З шк времени производственных рабочих; расходы на содержание и эксплуатацию оборудования Ро, а в процессах механической обработки - и расходы на эксплуатацию инструмента Ри. Тогда при изготовлении литых или кованых (штампованных) заготовок

при механической обработке а = С°м +Зшк+; Ро,

при механической обработке

Во вторую группу затрат при изготовлении литых и кованых (штампованных) заготовок входят только годовые затраты на амортизацию и эксплуатацию оснастки b=СГос; при механической обработке кроме расходов на оснастку включают затраты на наладку (настройку) станков - заработную плату по подготовительно-заключительному времени за год b=З Г ос + СГос

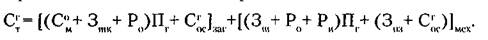

Определение технологической себестоимости С Г т годового выпуска П. литых, кованых (штампованных) деталей производится по следующей расчетной формуле

учитывающей затраты на изготовление заготовок (заг) и последующую механическую обработку (мех).

В развернутом виде эта формула определяет конкретные виды затрат  по заготовительной и обрабатывающей стадиям:

по заготовительной и обрабатывающей стадиям:

Для деталей из сортового и листового проката эта формула имеет вид:

Разность технологической себестоимости детали по вариантам 1 и 2 определяет размер годовой экономии ЭГ при заданном объеме годового выпуска:

Если программа не задана, то нужно совместно решить уравнения технологической себестоимости для обоих сопоставляемых вариантов относительно П. и определить размер «критической» годовой программы:

Меньшая себестоимость деталей может получиться благодаря крупным предварительным затратам на оснастку или оборудование. В таких случаях сравнение только по технологической поверхность (Ra = 1,6 мкм) и высокую точность поперечного размера (точность круглого калиброванного волочением проката находится в пределах 8-13 квалитетов). Калиброванные (холоднотянутые) прутки и трубы служат заготовкой при точной штамповке и при изготовлении деталей резанием на токарных автоматах.

Волочение является исключительным методом для производства очень тонкой проволоки. Проволоку получают на барабанных волочильных станах непрерывного действия, профили — на станах периодического действия. При волочении твердость и предел текучести материала увеличиваются за счет наклепа (упрочнения).