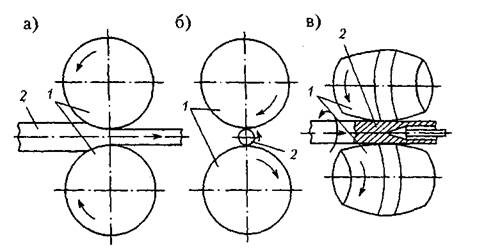

Прокатке подвергается около 75% выплавленной стали. Прокатка (рис. 1.6) бывает продольной — а, поперечной — б, поперечно-винтовой — в. Слитки сначала поступают на мощные обжимные станы продольной прокатки: квадратные — на блюминги для по-

Рис.1.6. Виды прокатки

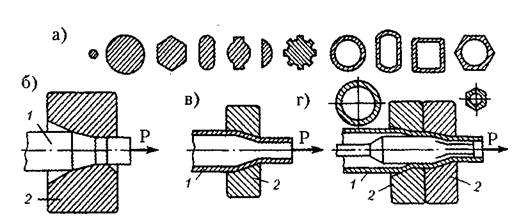

лучения блюмов — балок квадратного сечения со скругленными углами со стороной от 450 мм до 150 мм, прямоугольные — на слябинги — для получения слябов — прямоугольных заготовок для листового проката. Далее слябы поступают на листовые станы продольной прокатки, имеющие гладкие валки (рис. 1.7, а). Листовая сталь производится как в виде отдельных листов, так и в виде свернутого в рулон листового материала — широкого рулона и ленты — узкого рулонного материала, оба служат заготовкой при листовой штамповке и др. Стандартная горяче-катанная толстолистовая сталь имеет толщину от 4 до 160 мм с допуском 16-18 квалитета. Тонколистовая сталь охватывает интервал толщин 4—0,2 мм. Материал толщиной менее 0,2 мм — фольга. Холоднокатаная сталь толщиной 5—0,2 мм (допуск по 12-15 квалитетам) имеет низкую шероховатость поверхности (Ra=l,6—0,2 мкм). Блюмы поступают на заготовочные станы,

Рис. 1.7. Валки прокатных станов

производящие заготовку — квадрат со скругленными углами, которые попадая на сортовые станы, превращаются в сортовой горячекатанный прокат (рис. 1.8) простой формы: квадратный (а), со стороной до 200 мм, круглый (б) диаметром до 250 мм, полосовой (в) прямоугольного сечения размерами до 200 × 60 мм, шестигранный (г) и др. и фасонный: угольники (д), тавры (е), двутавры (ж), швеллеры (з), рельсы (и) и др. Станы, участвующие в прокатке сорта имеют вырезные валки (рис. 1.7, б), образующие калибры открытого или закрытого типа и выполняют продольную прокатку. Точность поперечного размера сортового горячекатаного проката соответствует 13-17 квалитету.

Периодический прокат (рис. 1.9, а) имеет переменную по длине площадь поперечного сечения и служит заготовкой в массовом и крупносерийном производствах. Специальный прокат, так же как и периодический, предназначен для изготовление данной конкретной детали, например, колеса железнодорожной го транспорта (рис. 1.9, б).

Рис. 1.9. Периодическая и специальная прокатка

Круглые слитки поступают на прошивные станы продольно-винтовой (косой) прокатки (рис. 1.10, а), где в заготовке 3 при обжатии ее в валках 1 вскрывается полость, выглаживаемая проб-1 кой 4; 2 — поддерживающие валки. В результате получается бесшовная гильза, которая затем на автоматических (рис. 1.10, б) или на пилигримовых станах (рис. 1.10, в) превращается в бесшовные 1 трубы, отличающиеся одинаковостью свойств материала в поперечном сечении трубы (на рис. 1.10, б и в: 1 — валки, 2 — оправка).

При производстве сварных труб сначалаиз полосы гибкой в нескольких парах валков получают заготовку (рис. 1.11, а), соединенные кромки которой сваривают различными видами электрической или печной (кузнечной) сварки — в последнем случае нагретая заготовка протягивается через фильеру, благодаря чему кромки сдавливаются и свариваются в пластическом состоянии. Заготовка для труб большого диаметра сворачивается в спираль и сваривается спиральным швом (рис. 1.11, б). У сварных труб материал в зонах термического влияния, примыкающих к сварному шву имеет пониженные свойства.

Рис. 1.11. Изготовление сварных труб

Разнообразные профили (рис. 1.12, б) из цветных металлов и сплавов получают прессованием (рис. 1.12, а), при котором нагретый слиток 5, помещенный в контейнер 1, продавливается

Рис. 1.12. Прессование и прессованные профили

пуансоном 3 через матрицу 2 на мощном горизонтальном гидравлическом прессе; поскольку пример относится к прессованию трубы 6, то пуансон несет иглу 4 для оформления отверстия. Точность пресованных изделий соответствует 13-17 квалитетам. Точность и шероховатость поверхности пресованных профилей могут быть улучшены волочением.

При волочении (рис. 1.13, где а — профили, полученные волочением, б — волочение прутка, в — волочение круглой трубы, г — волочение фасонной трубы) заготовка 1 протаскивается через фильеру 2 в холодном состоянии, приобретая гладкую

Рис. 1.13. Волочение и волоченые профили

поверхность (Ra = 1,6 мкм) и высокую точность поперечного размера (точность круглого калиброванного волочением проката находится в пределах 8-13 квалитетов). Калиброванные (холоднотянутые) прутки и трубы служат заготовкой при точной штамповке и при изготовлении деталей резанием на токарных автоматах.

Волочение является исключительным методом для производства очень тонкой проволоки. Проволоку получают на барабанных волочильных станах непрерывного действия, профили — на станах периодического действия. При волочении твердость и предел текучести материала увеличиваются за счет наклепа (упрочнения).

Приложение

ЛИТЕРАТУРА:

1.Хренов К.К. Сварка, резка и пайка металлов - М.: Машиностроение, 1973.-408 с.

2,Стеклов О. И. Основы сварочного производства - М.: Высш. школа, 1986.-224 с.,

ил.

З.Рыбаков В.М. Сварка и резка металлов-М.: Высш. школа, 1979.-214 с., ил.

4.Китаев A.M., Китаев Я.А. Дуговая сварка-М.: Машиностроение. 1983.-272 с. ил.

5-Шебеко Л.П. Производственное обучение электро-газосварщиков - М.: Высш.

школа, 1984.-167 с., ил.

6.Геворкян В.Г Основы сварочного дела - М.: Высш. школа, 1985.-168 с., ил.

7.Думов С.И. Технология электрической сварки плавлением - Л.:

Машиностроение. 1987.-461 с., ил.

3. МЕТОДЫПОЛУЧЕНИЯ ЗАГОТОВОК ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ

| Виды обработки | Материалы | Иллюстрации |

| Листовая штамповка | Стали, сплавы цветных металлов, неметаллические материалы Алюминий, медь, сталь, магниевые сплавы | Пример использования листовой штамповки. Минимальные радиусы гибки Схема вытяжки |

| Холодная объёмная штамповка: •холодное выдавливание •холодная высадка •холодная штамповка в открытых штампах | Алюминий (трубы) Сталь, алюминий, латунь. Чёрные и цветные металлы. Цветные металлы | Схемы штамповки в открытых штампах Схемы выдавливания Ориентировочные значения давления пластического течения при различных S способах холодной; объёмной штамповки |