При круглом наружном шлифовании наружных поверхностей применяют разнообразные методы обработки:

шлифование методом продольной подачи;

глубинное шлифование;

шлифование методом врезания;

бесцентровое шлифование и др.

Так как при шлифовании снимают незначительный слой металла, то шлифуют поверхности обычно после их чистового обтачивания. Величина назначаемого припуска под шлифование зависит от качества предшествующей механической обработки, например, точение под шлифование, и от искажения формы детали при термообработке, предшествующей шлифованию. В приложении 1 приведены рекомендуемые нормы припусков и параметры точности при обработке на круглошлифовальных станках.

При всех видах шлифования стремятся выбрать максимальную скорость абразивного круга (скорость резания), но ее ограничивает прочность самого шлифовального круга. При простом шлифовании Скорость крута составляет 30...35 м/с, а при скоростном (круг особой прочности) — до 75 м/с.

Шлифование наружных цилиндрических поверхностей методом продольной подачи. При этом методе шлифования заготовку 6 чаще всего устанавливают (базируют) в центрах 1 и 7 (рис. 2). Крутящий момент Мкр от шпинделя 2 станка к заготовке может передаваться через хомутик 4 и поводок 3. Заготовка вращается с круговой подачей ωзаг. Ширину В шлифовального круга 5, вращающегося с угловой скоростью ωкр, выбирают меньше длины L обрабатываемой поверхности.

Рисунок 2 – Схема шлифования с продольной подачей.

Шлифование ведут с малой глубиной резания (0,05...0,2 мм), а припуск на шлифование снимают за несколько проходов, состоящих из рабочих и холостых ходов (выглаживание). Продольную подачу 5прод задают на один оборот заготовки в долях ширины В шлифовального круга (Sпрод = = (0,3.„0,8)В).

|

|

Объем снимаемого материала за единицу времени зависит также от скорости вращения заготовки, максимальная величина которой ограничивается засаливанием шлифовального круга. Обычно скорость вращения заготовки выбирают в пределах 15...60 м/мин с учетом глубины резания и подачи. При шлифовании толщина снимаемого слоя металла соизмерима с величиной деформации (прогиба) заготовки, которая силами резания отжимается от шлифовального круга. Поэтому при шлифовании различают рабочие и холостые ходы, при которых заготовку шлифуют без подачи на глубину. Расчетное время на шлифование умножается на коэффициент доводки (1,2... 1,5), который определяют как отношение общего числа ходов к числу рабочих ходов.

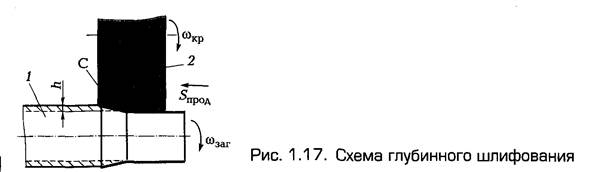

Метод глубинного шлифования является разновидностью шлифования с продольной подачей. При глубинном шлифовании заготовка 1 также может устанавливаться в центрах (рис. 1.17). Глубину Л резания назначают до 0,3 мм с условием снятия припуска на шлифование за один проход. Небольшую продольную подачу Sпрод задают в долях ширины В абразивного круга 2 (Sпрод = (0,1...0,15)В). Заготовка вращается с круговой подачей ωэаг, а круг вращается с угловой скоростью ωкр. При этом методе шлифования абразивный круг сильно изнашивается, поэтому переднюю кромку С шлифовального круга правят по специальному профилю, чтобы замедлить изнашивание круга.

|

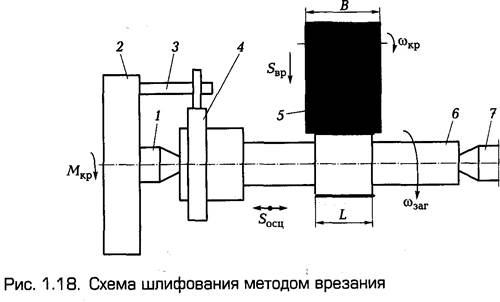

Шлифование наружных цилиндрических поверхностей методом врезания (поперечной подачи). При шлифовании этим методом заготовка 6 также может устанавливаться в центрах 1 и 7 (рис. 1.18).

|

|

Ширину В абразивного круга выбирают несколько

|

больше длины L обрабатываемой поверхности. Заготовка вращается с круговой подачей ωзаг, а абразивный круг вращается с угловой скоростью ωкр. Поперечная подача Sвр (врезание) на один оборот заготовки 6 составляет 0,001...0,005 мм. Поперечная подача прекращается при снятии слоя металла на глубину припуска.

Для исключения копирования поверхностью детали мелких неровностей шлифовального круга применяют небольшое продольное возвратно-поступательное относительное перемещение S0СЦ заготовки и шлифовального круга (осциллирующее движение). Это движение исключает появление поперечных рисок на обработанной поверхности детали и улучшает качество обработанной поверхности.

Наружное круглое шлифование с продольной подачей применяют для обработки заготовок значительной длины, шлифованием с поперечной подачей обрабатывают небольшие детали, где ширина круга перекрывает длину обрабатываемой поверхности, шлифованием с глубинной подачей обрабатывают короткие, но жесткие детали.

На круглошлифовальных станках возможна обработка заготовок с конической поверхностью. При обработке пологого конуса верхняя часть стола станка может быть повернута на нужный угол к оси шпинделя шлифовального круга. Заготовки с большим утлом конуса шлифуют при повернутой на заданную величину бабке шлифовального круга.

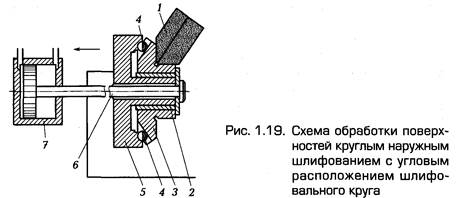

Угловое расположение круга рекомендуется при одновременном шлифовании шейки вала и торца. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивает улучшение качества обработанной поверхности и исключает возможность прижогов.

|

|

На рис. 1.19 приведена схема обработки заготовки 3 с угловым расположением шлифовального круга 1. Обрабатываемую заготовку зубчатого колеса устанавливают на оправке 2 в поводковом патроне 5 и базируют по отверстию и впадинам зубьев. Торцовый поджим зубьев к шарикам 4 обеспечивается штоком 6 пневматического цилиндра 7.

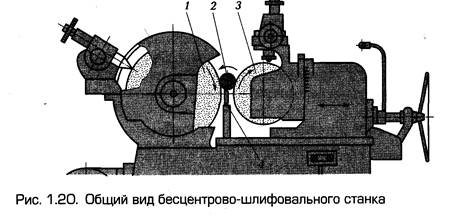

При наружном бесцентровом шлифовании обрабатываемую заготовку, лежащую на направляющем ноже, пропускают между двумя абразивными кругами: шлифующим (рабочим) и ведущим. Поворот оси ведущего круга на определенный угол в вертикальной плоскости обеспечивает перемещение обрабатываемой заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифующего круга. В этом случае оси шлифующего и ведущего круга строго горизонтальны.

Достоинством бесцентрового шлифования является его высокая производительность, превышающая в несколько раз производительность центрового шлифования. Однако наряду с этим переналадка бесцентрового станка для шлифования деталей других размеров требует значительного времени, поэтому бесцентровое шлифование выгодно применять в условиях крупносерийного производства. Кроме того, при наружном бесцентровом шлифовании деталей с обработанным отверстием нельзя добиться концентричности внешней поверхности к внутренней.

|

На рис. 1.20 дан общий вид бесцентрово-шлифовального станка. При бесцентровом шлифовании обрабатываемую заготовку 2 уста-

|

навливают на опорном ноже 4 между двумя кругами — шлифующим 1 и ведущим 3, вращающимися в одном направлении, но с разной частотой вращения. Скорость вращения обрабатываемой заготовки близка к скорости вращения ведущего круга. Скорость вращения шлифующего круга составляет 30... 40 м/с. Так как трение между ведущим кругом (повернутым на угол α = 1...7°) и шлифуемой заготовкой больше, чем между заготовкой и шлифующим кругом, обрабатываемая заготовка захватывается ведущим кругом.

На бесцентрово-шлифовальных станках шлифуют заготовки, имеющие цилиндрические и фасонные, а также короткие конические поверхности.

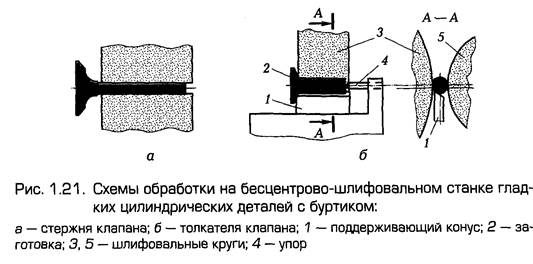

На рис. 1.21 приведена схема обработки на бесцентровошлифовальном станке гладких цилиндрических деталей с буртиками: стержня клапана (рис. 1.21, а) и толкателя клапана (рис. 1.21, б). Как правило, цилиндрические детали с буртиками шлифуют до упора 4, устанавливаемого с прижимом к центру обрабатываемой заготовки 2. Опорный торец заготовки должен быть чистым и без забоин.

В том случае, если заготовку (фасонную или ступенчатую) нельзя продвигать между кругами, применяют шлифование по методу врезания. Обрабатываемую заготовку кладут на опорный нож после отвода ведущего круга от шлифующего. Затем продвижением ведущего круга на заготовку ее прижимают к шлифующему кругу. После шлифования ведущий круг отводят от заготовки, которую выталкивают.

|

Если шлифуемая заготовка может быть пропущена полностью между ведущим и шлифующим кругами (т. е. если она не имеет заплечиков и уступов), ее шлифуют с продольной подачей (напроход). В этом случае легко осуществить автоматизацию станка, установив на нем автоматическое загрузочное устройство.

Создание абразивной промышленностью высокопрочных пористых кругов на керамической связке, допускающих в процессе шлифования скорость вращения круга 50 м/с и более, способствовало внедрению в производство высокопроизводительного скоростного шлифования. При такой скорости вращения круга значительно уменьшаются глубина резания на одно зерно, а следовательно, и изнашивание круга, повышается его стойкость и улучшается шероховатость обработанной поверхности на один-два класса. При скоростном шлифовании повышается не только скорость вращения заготовки до 50 м/с, но и продольная и поперечная подачи.

Для скоростного шлифования применяют круги плоского прямого профиля с той же твердостью, что и при обычном шлифовании. Производительность повышается в 1,5—2 раза при одновременном снижении расхода круга на деталь приблизительно на 40 %.

При обработке шлифованием возможно применение устройств, позволяющих измерять диаметральные размеры дорабатываемой детали непосредственно в процессе осуществления операции.

На рис. 1.22 приведена схема прибора для контроля диаметров валов в процессе шлифования. Измерительное устройство состоит из трех основных частей: масляного амортизатора 1, индикаторной державки 4 и сменной скобы 7, устанавливаемой в державке 4. Наконечники 6 и 8 сменной скобы являются упорными; подвижный наконечник 5 воспринимает отклонения шлифуемой шейки изделия 9 и передает их индикатору 3. Нижний упорный наконечник 8 касается изделия не в диаметральной плоскости наконечника 5, а в точке, смещенной примерно на 15° в направлении вращения шлифуемого вала, что делает более надежной и устойчивой посадку всей индикаторной скобы на изделие. Измерительное устройство закрепляется на кожухе 2 шлифовального круга 10.

Если вместо индикатора 3 или в дополнение к нему закрепить в скобе электроконтактный датчик, можно автоматизировать управление станком.