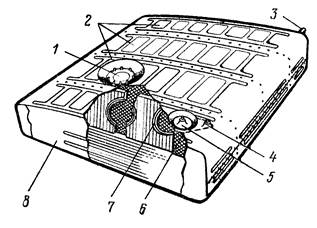

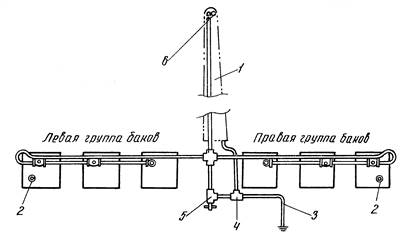

Топливные баки* (рис. 8.9) расположены в верхнем крыле по три бака в каждом полукрыле и делятся на левую и правую группы баков. В каждой группе имеется по три бака: корневой, центральный и консольный. Корневые и консольные баки одинаковы по объему и имеют емкость 210±8 л каждый, центральный бак несколько меньше по объему — емкостью 200±8 л. Баки — клепано-сварной конструкции, изготовлены из листов сплава АМцА.

Каждый бак состоит из трех штампованных перегородок 7 с отверстиями для облегчения, двух донышек 8 и двух обечаек 2, сваренных между собой. Перегородки и профили крепятся к обечайкам заклепками, головки которых обвариваются газовой сваркой. На обечайке методом штамповки выполнены «карточки» для повышения ее жесткости.

В корневых баках, со стороны фюзеляжа, имеются два штуцера для присоединения трубопроводов питания двигателя. Расположение штуцеров в передней и задней частях бака обеспечивает полную выработку и бесперебойную подачу топлива в двигатель при наборе высоты и планировании самолета.

В консольные баки вварены заливные горловины 5. Все баки имеют в задней части штуцеры с обратными клапанами для соединения баков между собой и сверху, штуцеры для присоединения дренажных трубок, а также гнезда под датчики электротопливомеров 1. К каждому баку приварено по два болта для присоединения перемычки металлизации.

Баки после изготовления испытываются на вибрацию и герметичность. На вибрацию баки испытываются в течение 30 мин с частотой 1100 колебаний в минуту при амплитуде 0,19 мм. На герметичность баки испытываются под давлением 0,15 кгс/см2. После испытания баки покрываются желтой эмалью.

Баки размещаются в отъемных частях верхнего крыла и устанавливаются на седлах нервюр. Корневой бак установлен на седлах нервюр № 2 и 4, центральный — на седлах нервюр № 6 и 8 консольный — на седлах нервюр № 10 и 12. На седлах нервюр под баками установлены фетровые прокладки. Баки крепятся к седлам нервюр дюралюминиевыми лентами, которые стягиваются тандерами. Под ленты устанавливаются резиновые прокладки. Фетровые и резиновые прокладки предохраняют поверхность баков от повреждения.

После установки баков в крыле их люки закрываются крышками, которые крепятся к профилям на винтах и анкерных гайках.

*Конструкция топливных баков приведена для самолетов с 163 серии. Отличия от топливных баков для самолетов до 163 серии незначительны.

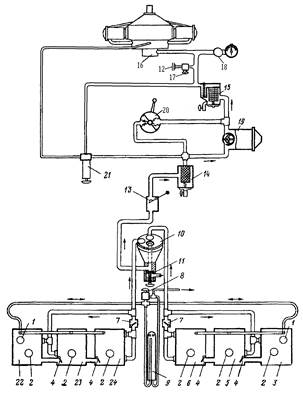

Рис. 8.8. Принципиальная схема топливной системы:

1 — заливная горловина; 2—датчик топливомера; 3 — правый консольный бак; 4— обратный клапан; 5 — правый центральный бак; 6— левый корневой бак; 7— обратный клапан; 8— кран слива топлива из дренажной системы; 9— радиомачта с воздухозаборником дренажа баков; 10— четырехходовой кран; 11— сливной кран; 12— трубопровод маслосистемы; 13— перекрывной кран 6З0600К; 14— фильтр грубой очистки топлива 81IА-1 (фильтр-отстойник); 15— фильтр тонкой очистки топлива 12ТФ29-1; 16— карбюратор АКМ-62ИРА; 17— кран ЭКР-3 разжижения масла; 18— датчик давления топлива; 19— топливный насос БНК-I2БК: 20— ручной бензонасос РНА-1А (альвеер); 21— заливной шприц 740500; 22— левый консольный бак; 23— левый центральный бак; 24— левый корневой бак

Рис. 8.9. Топливный бак (консольный правой группы):

1 — горловина топливомера; 2 — обечайка, штампованная «карточками»; З — соединительный штуцер для заправки от насоса БПК-4 (используется у самолетов сельхозварианта); 4 — штуцер дренажа; 5 — заливная горловина; 6 — сетчатый фильтр; 7 — перегородка; 8 — донышко

Четырехходовой топливный кран или кран питания клапанного типа (изделие 625000) (рис. 8.10). Кран служит для перекрытия и включения питания двигателя топливом, а также для слива топлива из баков.

Крепится кран на трех болтах горизонтально к кронштейну блока топливных агрегатов. Кронштейн расположен с левой стороны фюзеляжа между шпангоутами № 3 и 4. Подход к кронштейну возможен через люк в передней части фюзеляжа с левой стороны между шпангоутами № 3 и 4.

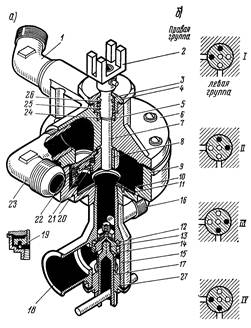

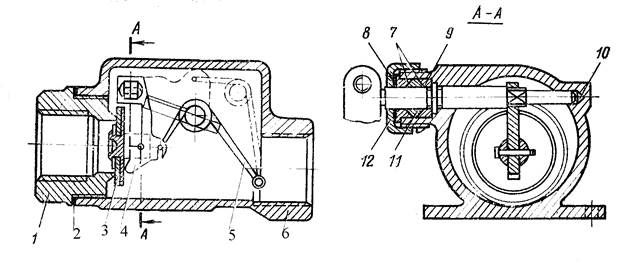

Рис.8.10. Четырехходовый топливный кран (625000):

а) — устройство четырехходового крана (с установленным краном слива); б) — схема работы; в) — конструкция четырехходового крана (без крана слива):

1 — штуцер (угольник); 2 — наконечник оси кронштейна; 3 — уплотнительное кольцо; 4 — гайка сальника; 5 — шайба; 6 — корпус крана; 7 — ось; 8 — кронштейн; 9 — крышка; 10 — шпилька; 11 — замок фиксатора; 12 — резиновая шайба; 13 — стопорное кольцо 14 — клапан; 15 — корпус сливного крана; 16 — штуцер; 17— шток; 18 — сливной штуцер; 19 — фиксатор крана; 20 — пружина клапана (золотника); 21 — опорный грибок; 22 — клапан (золотник); 23— штуцер (угольник); 24 — упорное кольцо; 25 — пружина; 26 — шайба сальника; 27 — пробка; 28,29— прокладки;30 — фиксатор крана; 31 — гайка; 32 — стяжной болт; 33 — шайба сальника; 34 — болт; 35 — пружина фиксатора; 36 — шарик фиксатора

условные обозначения к рисунку 8.10,б:

I — левая группа в двигатель; II—левая и правая группы в двигатель; III— правая группа в двигатель; IV— кран закрыт

Управление краном осуществляется из кабины пилотов ручкой, соединяющейся тягой с краном и установленной на левом боковом пульте. Под ручкой управления четырехходовым краном установлен трафарет с надписью: «Левые открыты», «Баки открыты», «Правые открыты», «Бензин выключен».

Четырехховой кран (рис. 8.10, а)состоит из корпуса 6, крышки корпуса 9, оси 7 с кронштейном 8, двух золотников 22 с пружинами 20 и опорными грибками 21, фиксатора крана 19, замка фиксатора 11, пружины оси 25, восьми стяжных болтов 32, резиновой шайбы 12 и других крепежных деталей.

Корпус и крышки крана отлиты из алюминиевого сплава АЛ4. В корпусе крана имеются два штуцера (поз.1,23), расположенные под углом 90° и ввернутые в корпус на конической резьбе, отверстие с резьбой под гайку сальника 4, отверстие для прохода оси 7 кронштейна и два отверстия диаметром 20 мм для прохода топлива через кран из правой и левой групп баков в карбюратор.

Поверхность корпуса, к которой прилегают золотники, имеет кольцевые выточки для уменьшения износа трущихся поверхностей корпуса и золотников. Поверхности корпуса и золотников тщательно притираются для получения герметичного соединения.

В крышке крана при помощи кольцевого пружинного замка и двух штифтов крепится фиксатор 19 с четырьмя высверленными гнездами под шарик фиксатора 36, расположенный в кронштейне золотников 8.

Внутри корпуса на стальной оси 7 длиной 88 мм и внешним диаметром 12 мм при помощи конической шпильки крепится кронштейн золотников 8, изготовленный из сплава АЛ4 или Д1Т. В отверстия кронштейна вставляются два золотника 22, изготовленные из стали 12ХНЗА, с пружинами 20 и опорными грибками 21, которые и представляют собой клапаны, перекрывающие отверстия в корпусе диаметром 20 мм при перемещении кронштейна.

Ось вместе с кронштейном и золотниками в прижатом положении к притертой поверхности корпуса удерживается пружиной 25 и шайбой 5 при помощи упорного кольца 24, установленного на наружной кольцевой выточке оси. Ось в корпусе уплотняется при помощи сальника гайкой 4.

Корпус с крышкой соединяются при помощи восьми болтов 32. Для герметичности соединения между корпусом и крышкой поставлена прокладка 29 из бензостойкой резины.

Управление четырехходовым краном осуществляется из кабины пилотов.* При повороте ручки крана в кабине пилотов жесткая тяга поворачивает ось с кронштейном и золотниками, которые скользят по притертой поверхности корпуса и перекрывают отверстия в корпусе (рис. 8.10, б). Положение ручки крана определяется по трафарету.

В нижней части крышки имеется коническая резьба для присоединения крана слива топлива из баков (рис. 8.10 поз.12-18,27) Конструкция крана слива показана на рисунке 8.11. Кран имеет штуцер для присоединения трубопровода подачи топлива к перекрывному крану и штуцер для слива топлива из баков самолета. Для слива топлива необходимо, поворачивая вороток 5, открыть клапан 1.

Рис. 8.11. Кран слива топлива из баков:

1—клапан; 2—корпус; 3—шток; 4—пробка;5—вороток

* Правила пользования четырехходовым краном приведены в приложении.

Перекрывной кран 630600К (рис. 8.12) предназначен для быстрого перекрытия питающей топливной магистрали двигателя и состоит из корпуса 6, штуцера 1, тарелки 3 и оси 10 с рычагом и пружиной 5.

Пружина удерживает кран в закрытом положении, дожимая тарелку к штуцеру. В закрытом положении кран перекрывает подачу топлива в двигатель. Кран имеет два положения: закрытое и открытое. Во время работы двигателя кран открыт и это положение изображено на рис. 8.12 штриховой линией.

Управление перекрывным краном осуществляется из кабины пилотов с помощью рычага и тросовой проводки.

Перекрывной кран расположен на кронштейне блока топливных агрегатов.

Рис. 8.12. Перекрывной кран 630600К:

1 — штуцер; 2 — уплотнительное кольцо; 3 — тарелка; 4 — рычаг; 5 — пружина; 6 — корпус; 7 —втулка; 8 — уплотнение; 9 — вкладыш; 10 — ось; 11 — фасонное кольцо; 12—гайка

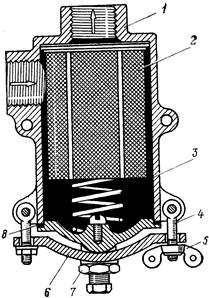

Фильтр грубой очистки топлива 811А-1 (фильтр-отстойник) (рис. 8.13) устанавливается в магистрали топливной системы и служит для очистки топлива от механических примесей и отстоя воды.

Фильтр состоит из цилиндрического корпуса 1 и крышки, отлитых из алюминиевого сплава АЛ4, фильтрующего элемента 2 с пружиной 3 и двух штуцеров. Трубопровод подводящей магистрали присоединен сбоку корпуса фильтра через угольник с конической резьбой.

В верхнюю часть фильтра ввернута крестовина на конической резьбе, к которой присоединены три трубопровода отводящей магистрали к топливному насосу БНК-12БК, к ручному насосу РНА-1А сечением и к заливному насосу (шприцу).

Сетка фильтрующего элемента вместе с пружиной крепится к крышке болтами и удерживается в корпусе траверсой 6 с барашковым винтом 5. Крепится фильтр к кронштейну блока агрегатов на двух болтах.

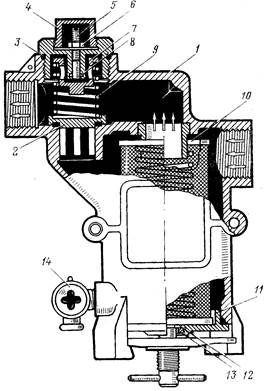

Фильтр тонкой очистки топлива 12ТФ29-1. (рис. 8.14) предназначен для очистки топлива от имеющихся в нем смол. Фильтр подсоединен к топливной системе на участке между насосом БНК-12БК и карбюратором. Он установлен справа по полету в верхней части шпангоута № 1.

Фильтр состоит из корпуса 1, отлитого из сплава алюминия, на котором имеются два штуцера подвода и отвода топлива, бумажного фильтрующего элемента 10, предохранительного клапана 2, сливного крана 14, крышки 11, которая удерживается в корпусе траверсой с барашковым винтом.

Бумажный фильтрующий элемент топливного фильтра 12ТФ29-1 необходимо осматривать через каждые 50 ч налета. Через каждые 100 ч налета следует снимать бумажный фильтрующий элемент и заменять его новым.

При наличии металлического фильтроэлемента (никелевая сетка саржевого плетения) через каждые 100 ч налета полагается заменять фильтроэлемент промытым на ультразвуковой установке и проверять его с помощью прибора ПКФ.

При опробовании двигателя на земле в случае падения давления топлива ниже 0,30 кгс/см2 необходимо заменить бумажный фильтрующий элемент фильтра 12ТФ29-1 новым. Если на самолете установлен фильтр тонкой очистки с металлическим фильтроэлементом, то следует заменить его другим промытым на ультразвуковой установке и проверенным с помощью прибора ПКФ независимо от наработки часов.

Ручной насос РНА-1А служит для создания давления в топливной системе перед запуском двигателя, проверки соединений системы на герметичность, кроме того, в случае отказа в полете топливного насоса БНК-12БК ручным насосом можно создать давление топлива в системе для обеспечения нормальной работы двигателя.

Рис. 8.13. Фильтр грубой очистки топлива 811А-1 (фильтр-отстойник):

1 — корпус; 2 — фильтрующий элемент (сетка) 3 — пружина; 4 — ушковый болт; 5 —барашек; 6 — траверса; 7 — сливной кран; 8—прокладка

Рис. 8.14. Фильтр тонкой очистки топлива 12ТФ29-1:

1 — корпус; 2 — предохранительный клапан; 3 — прокладка; 4 — колпачок; 5 — регулировочный винт: 6 — гайка; 7 — направляющая; 8 — прокладка; 9 — пружина предохранительного клапана; 10 — фильтрующий элемент (бумажный или металлический); 11—крышка; 12 — шайба запорная; 13 — гайка; 14 — сливной кран

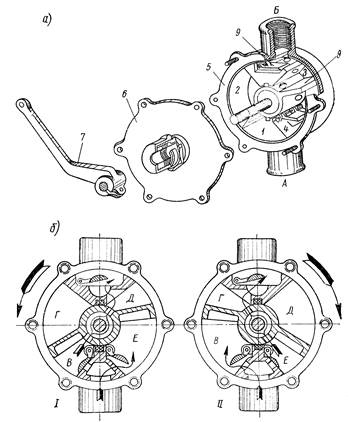

Ручной насос (рис. 8.15) состоит из корпуса 5 с крышкой 6, подвижной крыльчатки 8 с отверстиями для перепуска топлива из полости в полость, двух всасывающих и двух нагнетающих клапанов 9, установленных в неподвижных коробках, и поводка, смонтированного в шлицах оси крыльчатки.

Корпус с крышкой изготовлены из серого чугуна. Крышка крепится к корпусу на шести болтах. Герметичность стыка крышки и корпуса обеспечивается резиновой прокладкой, уложенной в кольцевую проточку крышки.

В корпусе на резьбе заворачиваются два штуцера: А — для подвода топлива и Б — для отвода топлива.

В полость корпуса насоса устанавливаются клапаны из алюминиевого сплава и крыльчатки из стали.

Всасывающие и нагнетающие клапаны состоят из клапанных коробок и пластин, свободно вращающихся на осях. Клапанные коробки в полости корпуса насоса устанавливаются неподвижно и фиксируются двумя штифтами каждый.

Рис. 8.15. Ручной топливный насос РНА-1А:

а) — конструкция насоса:

1,2, 3,4 — полости насоса; 5 — корпус насоса; 6 — крышка; 7 — поводок; 8— крыльчатка, 9— клапан нагнетания;

А — вход топлива; Б — выход топлива;

б) — схема работы ручного насоса

Для герметичности в пазы гнезд всасывающих и нагнетающих клапанов вставлены кожаные прокладки. Рабочие поверхности крыльчатки и внутренней поверхности корпуса протираются. Крыльчатка имеет в цилиндрической части два кольцевых, не сообщающихся между собой канала, служащих для перепускания топлива во время работы насоса.

Работа ручного насоса. При повороте крыльчатки против часовой стрелки (см. рис. 8.15, б, положение I ) объем полостей изменяется и лопасти крыльчатки вытесняют находящееся в полостях В и Д топливо через нагнетающие клапаны в трубопровод. Из полости В топливо через центральный кольцевой канал крыльчатки вытесняется в трубопровод через полость Д.

В это время в полости Г и Е, объемы которых увеличиваются, топливо засасывается из баков через всасывающие клапаны, причем в полость Г топливо попадает из полости Е через второй центральный кольцевой канал.

При повороте крыльчатки по ходу часовой стрелки (см. рис. 8.15, б положение II) в полости В и Д засасывается топливо, а из полости Г и Е топливо вытесняется в трубопровод. Это повторяется до тех пор, пока не прекратится движение рукоятки насоса.

Ручной насос устанавливается внизу на левой вертикальной стенке в проходной части кабины экипажа с правой стороны левого сиденья пилота,

Трубопроводы топливной системы выполнены из труб алюминиевого сплава АМгМ диаметром 18×16 мм и гибких шлангов. Соединение трубопроводов жесткое, за исключением трубопроводов расположенных в отсеке силовой установки и в отсеке топливных баков, где применены дюритовые соединения. Все металлические трубопроводы системы окрашены желтой эмалью.

Обратные клапаны маятникового типа установлены в местах соединения топливных баков (рис.8.8 поз.4) исключают возможность перетекания топлива из корневых и центральных баков в консольные при полетах самолета с виражами и скольжением.

Аналогичные клапаны установлены в трубопроводах подачи топлива из групп баков к четырехходовому крану (рис.8.8 поз.7). Эти клапаны исключают обратное движение топлива из трубопроводов в баки.

Система дренажа* (рис.8.16) обеспечивает поддержание в надтопливном пространстве всех топливных баков атмосферного давления. Это исключает нагружение стенок топливных баков от перепада давления при заправке и выработке топлива.

Дренаж всех баков объединен в общий трубопровод и имеет общий выход в атмосферу через два отверстия 6 в радиомачте 1, которая выполнена пустотелой. Если во внутренний объем радиомачты или в дренажные трубопроводы попадет жидкость (топливо или влага из атмосферы), она удаляется через трубопровод 3 или сливной кран 5.

Рис. 8.16. Система дренажа топливных баков:

1— радиомачта; 2— заливные горловины; 3— трубопровод слива топлива из внутреннего объема радиомачты; 4— тройник; 5— кран слива топлива из дренажных трубопроводов; 6— дренажные отверстия в радиомачте

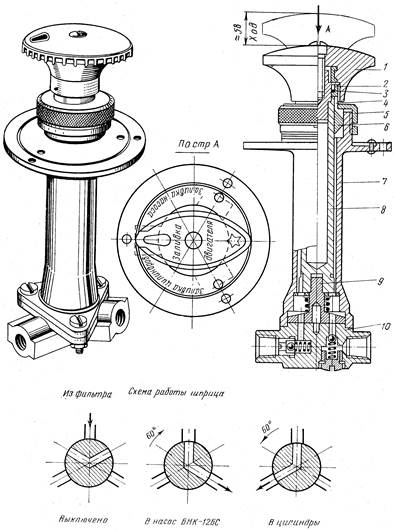

Система заливки двигателя. К системе заливки двигателя относится заливочный насос (шприц) и трубопроводы, соединяющие его с нагнетателем двигателя, карбюратором и насосом БНК-12БК. Заливочный насос (рис. 8.17) служит для заливки двигателя топливом перед запуском, а также для заливки насоса БНК-12БК при неисправном ручном насосе РНА-1А.

Заливочный насос монтируется в кабине пилотов на левом боковом пульте и задней его части. Он представляет собой корпус 7, в который установлен поршень 8 с рукояткой 1 и золотником 9. К корпусу при помощи трех болтов крепится головка 10 с обратными клапанами и тремя штуцерами. К двум штуцерам присоединяются трубки, подводящие топливо к нагнетателю для заливки цилиндров двигателя и к трубопроводу, соединяющему карбюратор и фильтр тонкой очистки, для заливки насоса БНК-12БК, а к третьему (снабженному шариковым клапаном) — трубка, подводящая топливо от фильтра-отстойника к заливочному насосу.

Рукоятка 1 выполнена поворотной, вместе с рукояткой поворачиваются поршень 8 и золотник 9. Золотник 9 совместно головкой 10 конструктивно представляют собой кран-переключатель. При повороте рукоятки каналы на золотнике и головке соединяются так, как это показано на рисунке 8.17, обеспечивая подачу топлива по разным трубопроводам.

Обратные клапаны, установленные в головке 10, предотвращают подсос топлива при работе двигателя.

Работать насосом можно только при двух положениях рукоятки: «Заливка цилиндров» или «Заливка насоса». В других положениях поршень не может иметь поступательного движения. Оба рабочих положения поршня фиксируются при помощи специального выступа на поршне, входящего в один из двух пазов, имеющихся в корпусе.

При движении плунжера шприца вверх создается разрежение в цилиндре, и топливо из системы устремляется по каналу в цилиндр шприца. При движении плунжера вниз поршень подает топливо в тот или другой трубопровод в зависимости от положения рукоятки шприца.

Заливка насоса БНК-12БК на земле заливным шприцем производится только в случае отказа ручного насоса РНА-1А.

* Система дренажа приведена для самолетов, начиная с 53 серии.

Рис. 8.17. Заливочный насос двигателя (шприц):

1— рукоятка; 2— втулка; 3— пружина; 4— опорная втулка; 5— гайка; 6— уплотнитель (сальник); 7— корпус насоса; 8— поршень (плунжер); 9— золотник; 10— головка с обратными клапанами

ОСОБЕННОСТИ ТОПЛИВНОЙ СИСТЕМЫСАМОЛЕТЕ Ан-2 СЕЛЬСКОХОЗЯЙСТВЕННОГО ВАРИАНТА

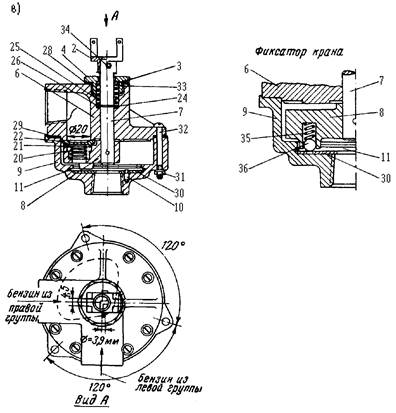

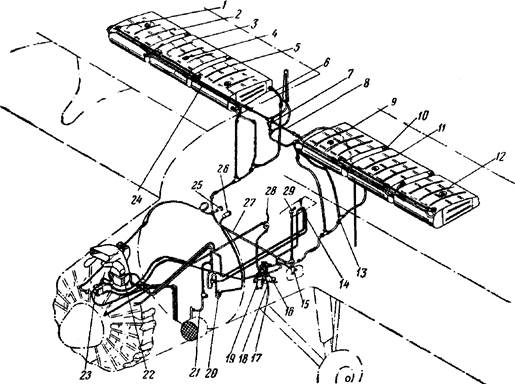

На самолетах сельскохозяйственного варианта дополнительно устанавливается бензиновый электронасос БПК-4 и вместо перекрывного крана установлен трехходовой кран*. Наличие этих агрегатов позволяет осуществить заправку самолета топливом из посторонней наземной емкости, что значительно упрощает эксплуатацию самолета с полевых аэродромов. В остальном конструкция агрегатов и принцип работы системы не отличается от рассмотренных ранее. Монтажная схема системы приведена на рисунке 8.18 принципиальная — на рисунке 8.19.

Направление движения топлива при заправке от БПК-4 на рисунке 8.19 показано стрелками. Для обеспечения такой заправки на консольных и центральных баках вварены штуцеры (см. рис.8.9. поз.3), к которым присоединяются трубопроводы для заправки системы от БПК-4.

Обратные клапаны (рис. 8.19 поз.7), установленные в магистрали системы заправки от насоса БПК-4, направляют топливо в центральные и консольные баки и этим обеспечивают равномерную заправку баков топливом и предохраняют корневые баки от раздутия.

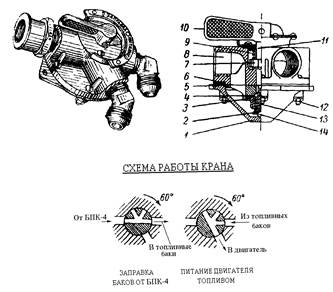

Трехходовой бензиновый кран или кран зарядки (рис.8.20) включен в бензопровод между четырехходовым краном и фильтром-отстойником и служит для заправки самолета топливом от насоса БПК-4 на земле, при этом перекрывается доступ бензина к двигателю.

* На некоторых самолетах сельскохозяйственного варианта дополнительно устанавливается только бензиновый электронасос БПК-4, перекрывной кран на трехходовой не заменяется. Имеется также некоторое количество самолетов в пассажирском и транспортном вариантах, на которых установлен насос БПК-4.

По своей конструкции трехходовой кран аналогичен четырехходовому крану, за исключением того, что его крышка глухая (без крана слива). Ручка трехходового крана имеет два положения: «питание» и «заправка». Фиксация золотника аналогична фиксации у четырехходового крана.

Управление краном производится только на земле переключением ручки, установленной на кране. Подход к крану обеспечивается через нижний люк в передней части фюзеляжа. После установки крана в положение «питание» ручка крана должна быть законтрена.

Рис. 8.18. Монтажная схема топливной системы самолета с/х варианта:

1— заливная горловина; 2— правый консольный бак; 3— правый центральный бак; 4— датчик топливомера; 5—правый корневой бак; 6— гибкий шланг; 7— сливной кран системы дренажа; 8— трубопровод дренажа; 9— левый корневой бак; 10— дюритовое соединение с обратным клапаном; 11— левый центральный бак; 12— левый консольный бак; 13— обратный клапан; 14—заливной шприц; 15— четырехходовой кран; 16— трехходовый кран; 17— сливная трубка; 18— топливный насос БПК-4; 19— фильтр-отстойник; 20— датчик давления топлива; 21—электромагнитный клапан ЭКР-3;. 22— карбюратор; 23— топливный насос БНК-12;24— трубопровод заправки систем от БПК-4; 25— мановакуумметр; 26— трехстрелочный индикатор: 27— трубопровод питания; 28—ручной насос РНА-1А; 29— ручка управления четырехходовым краном

(жирным шрифтом выделены агрегаты, устанавливаемые на самолетах с/х варианта)

Бензиновый электронасос БПК-4 служит для заправки самолета бензином из наземных емкостей в полевых условиях и состоит из коловратного насоса и электродвигателя Д-200. Коловратный насос крепится к электродвигателю при помощи четырех болтов.

Включение БПК-4 производится из кабины пилотов при помощи АЭС-15, установленном на левом боковом пульте. При выключенном положении выключатель АЗС-15 закрывается красным предохранительным колпачком.

Перед заправкой самолета бензином из наземной емкости бензин должен быть отфильтрован от воды, так как имеющийся сетчатый фильтр в заправочном шланге фильтрует только механические частицы.

Перед заправкой самолета бензином необходимо установить ручку трехходового крана в положение «заправка», присоединить зарядный шланг к штуцеру коловратного насоса, четырехходовой кран установить в положение «баки открыты», включить аккумулятор, включить бензиномер и включить БПК-4 с помощью АЗС-15.

Производительность БПК-4 не менее 2800 л/час.

В процессе зарядки самолета бензином от БПК-4 следить, чтобы насос не работал вхолостую, без бензина, так как в этом случае насос и электродвигатель могут выйти из строя.

Рис. 8.19. Принципиальная схема топливной системы самолета с/х варианта:

1— заливная горловина; 2— датчик топливомера; 3— правый консольный бак; 4— обратный клапан; 5— правый центральный бак; 6— левый корневой бак; 7— обратный клапан; 8— кран слива топлива из дренажной системы; 9— радиомачта с воздухозаборником дренажа баков; 10— четырехходовой кран; 11— сливной кран; 12— топливный насос БПК-4; 13— трехходовой кран; 14— фильтр грубой очистки топлива 81IА-1 (фильтр-отстойник); 15— фильтр тонкой очистки топлива 12ТФ29-1; 16— карбюратор АКМ-62ИРА; 17— кран ЭКР-3 разжижения масла; 18— датчик давления топлива; 19— топливный насос БНК-I2БК: 20— ручной бензонасос РНА-1А (альвеер); 21— заливной шприц 740500; 22— левый консольный бак; 23— левый центральный бак; 24— левый корневой бак

(стрелками показано направление движения топлива при заправке от БПК-4)

Рис.8.20. Трехходовой бензиновый кран золотникового типа:

1—корпус; 2— упор; 3— гнездо пружины; 4—прокладка; 5— золотник; 6— прокладка; 7—стопор; 8— корпус; 9— пружина; 10— ручка; 11— ось; 12— стяжной болт; 13— пружина золотника; 14— шарик.