Контактное напряжение sН, МПа в полюсе зацепления равны

sН =sН0×(КН)1/2, (2.124)

где sН0 – контактное напряжение без учета дополнительных нагрузок, мПа;

КН – коэффициент нагрузки.

Величину контактного напряжения sН0, МПа в зависимости от окружного усилия Ft, Н на делительном цилиндре в торцовом сечении, делительного диаметра d1 ведущего элемента, рабочей ширины bw венца контактирующих элементов и передаточного числа устанавливают по следующей зависимости

sН0=ZE×ZH×Ze×Zb×[ Ft×(u+1)/(bw×d1×u)]1/2, (2.125)

где ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес

ZЕ ={Eпр/[p×(1 - m2)]}1/2; (2.126)

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном диаметре на начальном цилиндре, который равен

Z Н =(2×cos bb /sinaw)1/2; (2.127)

Ze - коэффициент, учитывающий суммарную длину контактных линий, который

равен

Z e=(1/ea)1/2; (2.128)

Zb - коэффициент, учитывающий наклон зуба.

Коэффициент нагрузки КН равен

КН = КА× КНv × КНb × КНa, (2.129)

где КА – коэффициент, учитывающий внешнюю динамическую нагрузку;

КНv – коэффициент, учитывающий внутреннюю динамическую нагрузку;

КНb - коэффициент, учитывающий неравномерность распределения нагрузки по

длине контактных линий;

КНa - коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое контактное напряжение sНР, МПа не вызывающее опасной контактной усталости материала при минимальном запасе прочности SHmin, равно

sНР =sНlim× ZL×ZR×Zv×Zw×ZX/SHmin, (2.130)

где sНlim – предел контактной выносливости поверхностей зубьев, соответствующий

эквивалентному числу циклов напряжений, мПа;

ZL – коэффициент, учитывающий влдияние вязкости смазочного материала;

ZR – коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев;

Zv – коэффициент, учитывающий влияние окружной скорости;

Zw – коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

ZX – коэффициент, учитывающий размер зубчатого колеса.

Предел контактной выносливости sНlim, мПа рассчитывают по формуле

sНlim=sНlimb ×ZN, (2.131)

где sНlimb – предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

ZN – коэффициент долговечности.

Коэффициент долговечности ZN равен

ZN =(NHlim/NК)1/q, (2.132)

где NHlim – базовое число циклов перемены напряжений, соответствующее пределу выносливости при контактных напряжениях;

NК – суммарное число циклов напряжений за весь срок службы (при использовании метода эквивалентных циклов вместо NК подставляют NНЕ);

q - показатель степени кривой выносливости при контактных напряжениях.

Напряжение изгиба sF, МПа в опасном сечении на переходной поверхности контактирующих элементов в зависимости от окружной силы Ft, Н на делительном диаметре (в торцовом сечении), ширины bw венца зубчатого колеса и нормального модуля mn устанавливают по следующей формуле

sF = Ft×K F×YFS×Yb×Ye/(bw×mn), (2.133)

где YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

(зависит от количества зубьев на колесе и величины смещения инструмента

при нарезании зуба);

Y b - коэффициент, учитывающий влияние угла наклона зуба;

Ye - коэффициент, учитывающий влияния перекрытия зубьев;

K F - коэффициент нагрузки.

Коэффициент нагрузки равен

K F = КА× КFv × КFb × КFa, (2.134)

где КА – коэффициент, учитывающий внешнюю динамическую нагрузку;

КFv – коэффициент, учитывающий внутреннюю динамическую нагрузку;

КFb - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

КFa - коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое напряжение изгиба sFР, МПа на переходной поверхности, не вызывающее усталостного разрушения материала при минимальном коэффициенте запаса прочности SFmin равно

sFР =sFlimb×YN×YR×YX×Yd/SFmin, (2.135)

где sFlimb – предел выносливости зубьев при изгибе, МПа;

YN – коэффициент долговечности;

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности;

YX – коэффициент, учитывающий размер колеса;

Yd - коэффициент, учитывающий чувствительность материала к концентрации напряжений и градиенту напряжений(опорный коэффициент).

Предел выносливости зубьев при изгибе sFlimb, МПа равен

sFlimb =s0Flimb×К, (2.136)

где s0Flimb – предел выносливости зубьев при изгибе, соотвнтствующий базовому

числу циклов напряжений, МПа;

К – коэффициент, учитывающий технологию изготовления, способ получения заготовки, влияние шлифования, деформационного упрочнения и реверсивность (при одностороннем приложении нагрузки К»1).

Коэффициент долговечности YN равен

YN =(NFlim/NК)1/q, (2.137)

где NFHlim – базовое число циклов перемены напряжений, соответствующее пределу выносливости материала при изгибе;

NК – суммарное число циклов напряжений за весь срок службы (при использовании метода эквивалентных циклов вместо NК подставляют NFЕ);

q - показатель степени кривой выносливости при изгибе.

Материалы передач

Проектирование и расчет деталей машин начинается с выбора материала.

Элементы зацепления в силовых передачах выполняют из сталей, чугунов, сплавов цветных металлов, а также неметаллических конструкционных материалов (металлокерамика, пластмассы и т.д.).

Распространение получили передачи со стальными колесами, поверхности которых подвергнуты упрочнению. Для ответственных, тяжело нагруженных с ограниченными габаритами передач рабочие поверхности зубьев упрочняют до твердости НВ>400. При этом сердцевина остается более мягкой, пластичной. Упрочнение поверхности производится: закалкой токами высокой частоты (колеса с m>5 HRC 45…55), цементацией (HRC 50…62), нитроцементация (HRC >56) и азотированием (HRC 50…60).

Закалка токами высокой частоты (т.в.ч.) по контуру зуба более производительна, чем цементация и азотирование, но технологически сложнее.

Цементация нитроцементация и азотирование позволяют получать колеса с большей нагрузочной способностью, но при этом повышается хрупкость материала и снижается сопротивление ударам.

Малоответственные передачи без ограничения габаритов колеса подвергают объемной закалке с высоким отпуском (зубья имеют по всему сечению одинаковую твердость НВ£350). Применяется также поверхностная закалка (HRC 40…50), отжиг (НВ£350), нормализация (НВ£350) и улучшение (НВ£350).

При назначении твердости учитывают, что c увеличением размеров колес твердость уменьшают соблюдая условие НВmin≥200.

Твердость рабочих поверхностей зубьев ведущего колеса должна быть больше на (30…50) единиц НВ во избежание заедания.

В малоответственных открытых передачах возможно применение чугунных колес, которые имеют меньшую склонность к заеданию и дешевле остальных. Но чугунные колеса не выдерживают ударных нагрузок.

Передачи с колесами из неметаллических материалов обладают меньшей массой, лучшей коррозионной стойкостью и бесшумностью работы, но имеют малую нагрузочную способность.

Сплавы цветных металлов используют для втулок, сепараторов подшипников качения,вкладышей подшипников скольжения, венцов червячных колес (оловянные и безоловянные бронзы, атакже латунь).

Для изготовления валов применяют среднеуглеродистые легированные констукционные стали. Рабочие тела подшипников качения (шарики и ролики) изготавливают из специальных подшипниковых сталей, обладающих повышенной износостойкостью и прочностью при переменных напряжениях (твердость поверхности после термообработки 62..66 HRC).

Литые детали (корпусы, крышки, шкивы) изготавливают из литейных сталей, сплавов цветных металлов и чугунов.

Крепежные и другие метизные изделия выполняют из углеродистых сталей и цветных сплавов.

2.6. Особенности планетарных и волновых передач

Планетарные передачи

Эпициклические механизмы, в которых на отдельные звенья наложена дополнительная кинематическая связь, называют планетарными. Если при этом три основных звена соединены с валами, из которых один ведущий, а два ведомых, или два ведущих, а один ведомый, то такой планетарный механизм называется дифференциальным.

Особенностью архитектуры планетарных передач является свойство передачи энергии от входа к выходу несколькими параллельными потоками, число которых равно количеству сателлитов. Это обстоятельство определяет специфику требований при конструировании и изготовлении, т.к. необходимо обеспечить: соосность валов центральных колес; требуемый зазор между сателлитами (условие соседства); вхождение зубьев в зацепление при равных углах расположения сателлитов, для чего сумма зубьев центральных колес должна быть кратна количеству сателлитов.

Передачи с подвижными осями могут передавать энергию от входа к выходу несколькими потоками. Они образуют различные структурные схемы, обозначение которых классифицировано с указанием числа и вида звеньев.

В случае буквенного обозначения планетарной передачи особенности ее структуры устанавливаются с помощью индексов: нижние индексы относят к основным звеньям, соединенными с внешними валами. Первый из них указывает звено, передающее наибольший крутящий момент. Верхний индекс указывает какое звено не вращается. В обозначении последовательно соединенных двух механизмов (типа А) применяют знак лигатуры, который указывает пару звеньев соседних ступеней, соединенных друг с другом. Звеньям тихоходной ступени присваивают индекс 1, а звеньям быстроходной ступени – индекс 2 (Ab1h1a1Ab2h2a2,Ab1h1a1Ah2b2a2).

| |||||

|  |

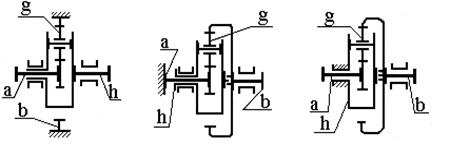

На рисунках 2.41, 2.42, 2.43, 2.44 представлены основные схемы планетарных передач.

Механизм 2k – h (рисунок 2.41) в качестве основных звеньев имеет два центральных колеса k и водило h. При этом, А – механизм с одновенцовым сателлитом, В и С – механизм с двухвенцовым сателлитом, Е – механизм с коническими зубчатыми колесами.

Рисунок 2.41 – Схемы механизмов с передачей 2k –h

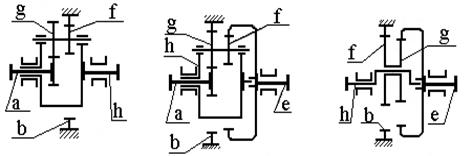

Механизм 3k (рисунок 2.42) в качестве основных звеньев имеет три центральных колеса.

Рисунок 2.42 – Схема механизма с передачей 3К

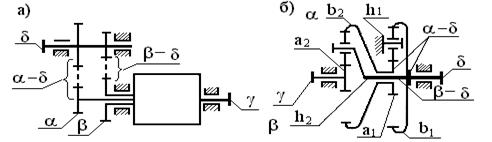

Замкнутые передачи (передачи g - d) содержат дифференциал (обычно механизм А), основные звенья которого обозначают a, b, g (рисунок 2.43).

Рисунок 2.43 – Схемы механизмов с передачами g - d

На рисунке 2.44 приведены схемы, составленные из двух механизмов А.

Рисунок 2.44 – Схемы двухступенчатых планетарных механизмов

Особенность конструкции планетарных передач определяет необходимость обеспечить соосность валов центральных колес, требуемый зазор между сателлитами (условие соседства), вхождение звеньев в сопряжение при равных углах расположения сателлитов.

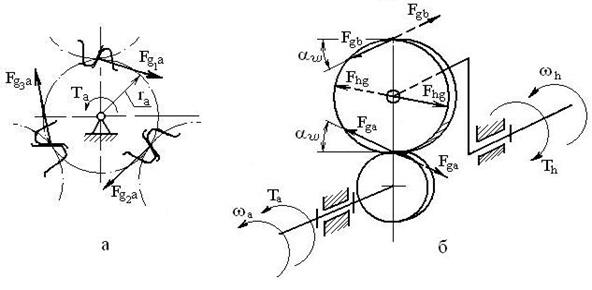

Для установления величины усилий в зацеплении планетарных передач всех типов рассматривают равновесие каждого звена под действием внешних нагрузок. При этом радиальные составляющие сил, действующих в передаче, которая имеет несколько сателлитов, не учитывают, т.к. они уравновешивают друг друга

(рисунок 2.45).

Fg1a, Fg2a, Fg3a –силы, действующие между центральным колесом а и сателлитом;

Fgb – сила, действующая между сателлитом и центральным колесом b;

Та, Тh – моменты вращающие на центральном колесе и водиле соответственно; wa, wh – угловые скорости на центральном колесе и водиле соответственно;

Fhg – сила, действующая между водилом и сателлитом

а – распределение усилий между колесами; б – силы в зацеплении

Рисунок 2.45 - Силы в планетарной зубчатой передаче

Силы в зацеплении сателлита с центральным колесом рассчитывают с учетом коэффициента неравномерности нагрузки по наиболее нагруженному сателлиту. В расчетах опор сателлитов необходимо учитывать центробежную силу.

Крутящие моменты Т, Н×м в планетарных передачах рассчитываются на основании соотношений (без учета сил трения)

Тh/T1=i1h(3); Тh/T3=i3h(1); Т3/T1=i13(h), (2.138)

где T1,T3,Тh – моменты внешних сил, приложенных к центральным колесам а, b и водилу h.

Равновесие внешних вращающих моментов, приложенных к механизмам, устанавливается с помощью выражения

Тh-T3-T1=0. (2.139)

Этим проверяют правильность расчета моментов в планетарных передачах.

Коэффициент полезного действия планетарных передач выражают через коэф- фициент потерь передачи, полученной в результате условной остановки водила.

Волновые передачи.

Волновая зубчатая передачабудучи конструктивной разновидностью планетарной передачи является также эпициклическим механизмом и передает движение путем волнового деформирования одного из звеньев механизма. Она состоит из центрального жесткого колеса b и гибкого колеса, которым является cателлит g, который деформируется в процессе работы передачи. Колеса передачи (жесткое и гибкое) образуют внутреннее зацепление. Зубчатый обод (венец) гибкого колеса является частью тонкостенной конструкции, выполненной в виде стакана, переходящего в вал, или в виде трубы, связанной с валом зубчатой муфтой. Шип водила, на котором вращается сателлит, преобразован в кулачок или подобное ему устройство в дальнейшем называемое генератором волн h.

Разработаны конструкции волновых передач с дисковым,кулачковым, электро-

магнитным, пневмо и гидромеханическим генераторами волн.

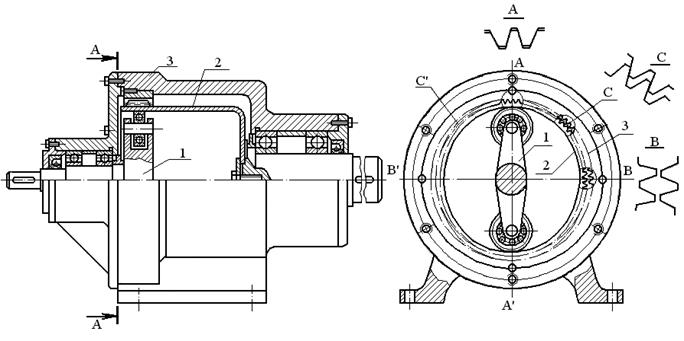

На рисунке 2.46 показана волновая передача с дисковым генератором волн.

1 – генератор волн; 2 - гибкое колесо; 3 – жесткое колесо

Рисунок 2.46 – Редуктор с волновой передачей

Генератор, вращаясь деформирует гибкое колесо g таким образом, что оно входит в зацепление с жестким центральным колесом b в нескольких зонах, которые перемещаются по окружности, вызывая вращение гибкого колеса g относительно жесткого колеса b. Деформирование гибкого колеса генератором носит гармонический характер, поэтому передача получила название волновой. Количество зон зацепления колес g и b определяет число волн деформации nw. В свободном состоянии без генератора колеса находятся в концентричном положении с равномерным зазором между зубьями жесткого и гибкого колес. Генератор деформирует гибкое колесо в радиальном направлении. При этом максимальная деформация вызывает зацепление зубьев на полную рабочую высоту, а при минимальной деформации между вершинами зубьев образуется радиальный зазор.

При зацеплении гибкого и жесткого колес в каждой зоне одновременно под нагрузкой большое число пар зубьев. Многопарность контакта зубьев при наличии нескольких зон зацепления определяет относительно высокую нагрузочную способность волновых зубчатых передач.

Длина замкнутых контуров сцепляющихся зубчатых колес b и g должна содержать целое число зубьев. Число зубьев жесткого колеса больше, чем гибкого. Разность чисел зубьев колес волновой передачи принимают равной или кратной числу волн деформации nw.

(z)b-(z)g=Kk×nw, (2.140)

где (z)b- число зубьев жесткого колеса;

(z)g - число зубьев гибкого колеса;

Kk – коэффициент кратности;

nw – число волн деформации.

Передаточное число волновой передачи u выражают в соответствии с указаниями по определению передаточных отношений планетарных передач.

Число зубьев волновой передачи определяют в зависимости от передаточного отношения, числа волн и коэффициента кратности. Чем больше коэффициент кратности, тем больше разность между максимальной и минимальной деформацией гибкого колеса и выше уровень напряжения в нем (оптимальная величина Kk=1). При увеличении числа волн растут неравномерность распределения нагрузки между зонами зацепления и напряжения в гибком колесе. При увеличении числа зубьев колес возрастает требование к точности изготовления и жесткости элементов передачи, а при уменьшении количества зубьев снижается выносливость на изгиб зубьев и обода гибкого колеса (140<(z)b >600 для одной ступени, а передаточное отношение рекомендуется брать в диапазоне 300>|ibhg|>70).Величина модуля зацепления при этом m³0,3 мм.

Равномерное распределение нагрузки между зонами зацепления разгружает опоры звеньев b и g и h.

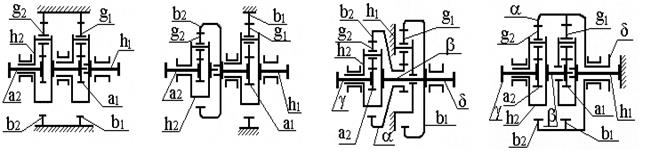

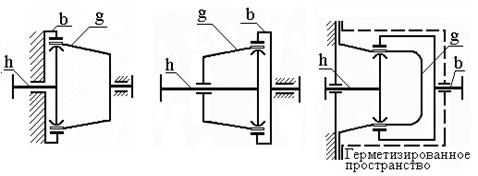

На рисунке 2.47 представлены основные схемы волновой передачи, которые получили распространение.

h – генератор волн; b – подвижное жесткое колесо;

g – гибкое колесо; f – неподвижное жесткое колесо.

Рисунок 2.47 – Схемы волновых передач

Потери работоспособности волновой передачи может наступить вследствие: износа зубьев; усталостных поломок гибкого колеса; выкрашивания тел качения и беговых дорожек гибкого подшипника.