Расчет режима обжатий

Расчет максимального обжатия

Максимальное обжатие по условию захвата металла валками

В соответствии с рекомендациями принимаем  для первого калибра (бочки валков) 120 мм, для остальных калибров – 140 мм, зазор между буртами валков выбираем 15 мм.

для первого калибра (бочки валков) 120 мм, для остальных калибров – 140 мм, зазор между буртами валков выбираем 15 мм.

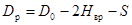

Тогда рабочий диаметр валков определим по формуле [2, стр. 27]:

, где (1.1)

, где (1.1)

- рабочий диаметр валков, мм;

- рабочий диаметр валков, мм;

– номинальный диаметр валков, мм;

– номинальный диаметр валков, мм;

– глубина вреза, мм;

– глубина вреза, мм;

– зазор между буртами, мм.

– зазор между буртами, мм.

в первом калибре:

в остальных калибрах:

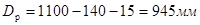

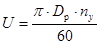

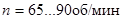

Определяем окружную скорость валков при  по формуле [2, стр. 6]:

по формуле [2, стр. 6]:

, где (1.2)

, где (1.2)

– окружная скорость валков, м/с

– окружная скорость валков, м/с

- рабочий диаметр валков, мм;

- рабочий диаметр валков, мм;

– средняя частота вращения валков в момент захвата раската, об/мин.

– средняя частота вращения валков в момент захвата раската, об/мин.

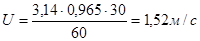

в первом калибре:

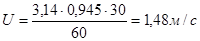

в остальных калибрах:

По таблице 2.1 [1, стр. 23] допустимый угол захвата  составит:

составит:

при прокатке на гладкой бочке валков – 22,460

в калиброванных валках без насечки – 24,560

в калиброванных валках с насечкой – 30,020

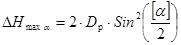

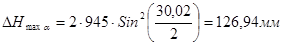

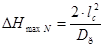

Определяем максимальное обжатие [2, стр. 6]:

, где (1.3)

, где (1.3)

– максимальное обжатие по условию захвата металла валками, мм;

– максимальное обжатие по условию захвата металла валками, мм;

– допустимый угол захвата, град.

– допустимый угол захвата, град.

в первом калибре:

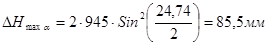

для калиброванных валков без насечки:

для калиброванных валков с насечкой:

Максимальное обжатие по мощности электродвигателя

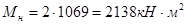

По таблице 2 [2, стр. 14] для двух электродвигателей П34–160–9К находим:

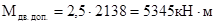

номинальный крутящий момент

маховой момент якоря электродвигателей

частота вращения электродвигателей

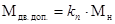

допустимый момент перегрузки

Допустимый момент электродвигателей определим по формуле [2, стр. 11]:

, где (1.4)

, где (1.4)

– допустимый момент электродвигателя,

– допустимый момент электродвигателя,  ;

;

– допустимый момент перегрузки;

– допустимый момент перегрузки;

– номинальный крутящий момент,

– номинальный крутящий момент,  .

.

Далее определяем:

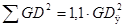

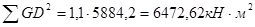

приведенный маховой момент [2, с. 13]:

, где (1.5)

, где (1.5)

– приведенный маховой момент,

– приведенный маховой момент,  ;

;

– маховой момент якоря электродвигателя,

– маховой момент якоря электродвигателя,  .

.

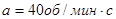

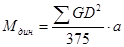

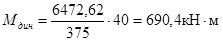

динамический момент при  [2, стр. 13]

[2, стр. 13]

, где (1.6)

, где (1.6)

– динамический момент,

– динамический момент,  ;

;

– ускорение валков,

– ускорение валков,  .

.

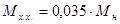

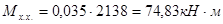

момент холостого хода [2, стр. 13]:

, где (1.7)

, где (1.7)

– момент холостого хода,

– момент холостого хода,  .

.

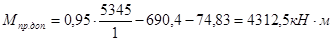

Находим допустимый крутящий момент прокатки на валках блюминга при  и

и  [2, с. 12]

[2, с. 12]

, где (1.8)

, где (1.8)

– допустимый крутящий момент прокатки,

– допустимый крутящий момент прокатки,  ;

;

– механический КПД при передаче крутящего момента от электродвигателей к рабочим валкам без шестеренной клети;

– механический КПД при передаче крутящего момента от электродвигателей к рабочим валкам без шестеренной клети;

– коэффициент, учитывающий снижение крутящего момента электродвигателя привода вследствие ослабления магнитного потока при частоте вращения валков n больше номинальной nн, принимаем

– коэффициент, учитывающий снижение крутящего момента электродвигателя привода вследствие ослабления магнитного потока при частоте вращения валков n больше номинальной nн, принимаем  .

.

Размеры поперечного сечения слитка посередине  . Ориентировочное значение обжатия найдем по формуле [2, стр. 15]:

. Ориентировочное значение обжатия найдем по формуле [2, стр. 15]:

, где (1.9)

, где (1.9)

– ориентировочное значение обжатия, мм.

– ориентировочное значение обжатия, мм.

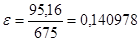

Относительное обжатие рассчитаем по формуле [2, стр. 9]:

, где (1.10)

, где (1.10)

– относительное обжатие;

– относительное обжатие;

– средняя высота слитка, мм

– средняя высота слитка, мм

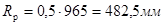

Определим рабочий радиус [2, стр. 9]:

, где (1.11)

, где (1.11)

– рабочий радиус, мм.

– рабочий радиус, мм.

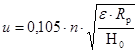

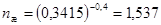

Скорость деформации при  рассчитаем по преобразованной формуле А.И. Целикова [2, стр. 9]:

рассчитаем по преобразованной формуле А.И. Целикова [2, стр. 9]:

, где (1.12)

, где (1.12)

– скорость деформации,

– скорость деформации,  ;

;

– частота вращения валков,

– частота вращения валков,  .

.

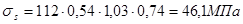

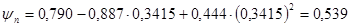

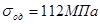

Сопротивление деформации зависит от марки металла, его температуры, степени и скорости деформации, для стали 60с2 рассчитывается по формуле Б.П. Бахтинова [1, с. 25]:

, где (1.13)

, где (1.13)

– базисное значение сопротивления деформации, МПа;

– базисное значение сопротивления деформации, МПа;

– температурный коэффициент;

– температурный коэффициент;

– степенной коэффициент;

– степенной коэффициент;

– скоростной коэффициент.

– скоростной коэффициент.

По данным [3] для стали 60с2 находим:  ;

;  ;

;  ;

;  при температуре 12000С. [3, стр. 8, 21]

при температуре 12000С. [3, стр. 8, 21]

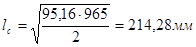

Находим длину очага деформации [2, стр. 7]:

, где (1.14)

, где (1.14)

– длина очага деформации, мм.

– длина очага деформации, мм.

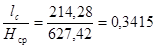

Фактор формы очага деформации [1, стр. 24]:

, где (1.15)

, где (1.15)

– фактор формы очага деформации.

– фактор формы очага деформации.

Коэффициент напряженного состояний, учитывающий влияние на контактное давление внешнего трения n зависит от фактора формы очага деформации  , где Hcp= 0,5 (H0 +H1) при

, где Hcp= 0,5 (H0 +H1) при  = 0,2…0,5, принимается равным 1 [2, с. 9].

= 0,2…0,5, принимается равным 1 [2, с. 9].

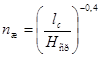

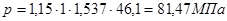

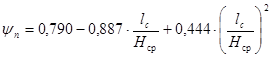

Коэффициент nж рассчитывают по эмпирической формуле [2, стр. 9]:

, где (1.16)

, где (1.16)

nж – коэффициент, учитывающий влияние внешних зон по отношению к геометрическому очагу деформации.

Коэффициент n учитывает влияние ширины раската. При прокатке на блюминге принимается равным 1,15.

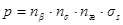

Контактное давление по формуле А.И. Целикова [2, стр. 7]:

, где (1.17)

, где (1.17)

– контактное давление, МПа.

– контактное давление, МПа.

Определим  по формуле А.П. Чекмарева [2, стр. 11]:

по формуле А.П. Чекмарева [2, стр. 11]:

, где (1.18)

, где (1.18)

– коэффициент плеча равнодействующей.

– коэффициент плеча равнодействующей.

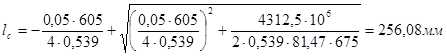

Находим длину очага деформации, принимая  ,

,  и B ср=675 мм [2, с. 13, 14,15]

и B ср=675 мм [2, с. 13, 14,15]

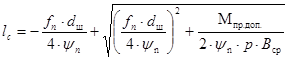

, где (1.19)

, где (1.19)

– длина очага деформации, мм;

– длина очага деформации, мм;

– коэффициент трения в шейках валков;

– коэффициент трения в шейках валков;

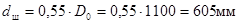

– диаметр шейки валка, мм;

– диаметр шейки валка, мм;

B ср – средняя ширина слитка, мм.

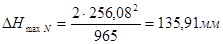

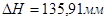

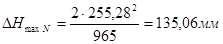

Определим максимальное обжатие по мощности электродвигателей [2, стр. 15]:

, где (1.20)

, где (1.20)

– максимальное обжатие по мощности электродвигателя, мм.

– максимальное обжатие по мощности электродвигателя, мм.

Повторяем расчет при

Принимаем  .

.