осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами (рис. 4.2, а). Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами, у которых главный угол в плане ϕ равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1–3 мм больше длины образующей конической поверхности. Обтачивают с поперечной или продольной подачей резца. Способ наиболее широко используют при снятии фасок с обработанных цилиндрических поверхностей.

Рис. 4.2. Схемы обтачивания наружных конических поверхностей

на токарном станке: а – широким резцом; б – поворотом каретки верхнего суппорта; в – смещением корпуса задней бабки; г – с помощью копировальной

конусной линейки

2. Поворотом каретки верхнего суппорта (рис. 4.2, б). При обработке конических поверхностей этим способом каретку верхнего суппорта поворачивают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка (S н). Этим способом обтачивают конические поверхности, длина образующих которых не превышает величины хода каретки верхнего суппорта (150–200 мм). Угол конуса обтачиваемой поверхности – любой. Угол поворота отсчитывается по шкале поворотной части суппорта.

Угол поворота каретки верхнего суппорта α = arctg (D - d)/2 l, где D – больший диаметр обрабатываемой конической поверхности, мм; d – меньший диаметр обрабатываемой конической поверхности, мм; l – высота конической поверхности, мм.

Преимущества этого способа: а) оси центровых гнезд совпадают с осью станка (технологически очень важно); б) возможность обработки конусов с любым углом конусности; в) возможность обработки внутренних конусов.

Недостатками являются ручная подача и небольшая длина обрабатываемой конической поверхности, которая ограничивается длиной хода верхней части суппорта.

3. Смещением корпуса задней бабки в поперечном направлении (рис. 4.2, в). При обтачивании конических поверхностей этим способом корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. Обрабатываемую заготовку устанавливают на шариковые центры. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности – параллельно линии центров станка. Обтачивают с продольной подачей резца длинные конические поверхности с небольшим углом конуса при вершине (α = 8–10°).

Смещение (в мм) корпуса задней бабки в поперечном направлении

h = L(D - d)/ 2 l,

где L – полная длина обрабатываемой заготовки, мм.

Смещение корпуса задней бабки на величину h производят, используя деления на торце опорной плиты и риску на торце корпуса задней бабки.

Преимущества способа – механическая подача и достаточно большая длина обработки.

Недостатками являются: а) невозможность растачивания конических отверстий; б) несовпадение оси детали с осью станка; в) сильное затирание на центрах и большая разработка центровых отверстий заготовки; г) ограничение по режиму обработки; д) ограничение по углу конусности.

4. С помощью копировальной конусной линейки (рис. 4.2, г). Корпус 3 конусной линейки закрепляют на кронштейнах на станине станка. На корпусе 3 имеется призматическая направляющая линейка 2, которую по шкале устанавливают под углом к линии центров станка. По направляющей перемещается ползун 1, связанный через рычаг с кареткой поперечного суппорта 4 станка.

При обработке гайку ходового винта поперечной подачи отсоединяют от каретки суппорта. Коническую поверхность этим способом обтачивают с продольной подачей. При продольном перемещении суппорта резец получает два движения: продольное и поперечное от копировальной конусной линейки. Сложение двух движений обеспечивает перемещение резца под углом к линии центров станка. После каждого прохода резец устанавливают на глубину резания при помощи рукоятки верхней части суппорта. Он должен быть повернут на 90° относительно его нормального положения.

Угол поворота направляющей конусной линейки α = arc tg (D - d) /2 l.

Обтачивают длинные конические поверхности с углом при вершине конуса 2α = 30-40°.

Применение конусной линейки обеспечивает простоту настройки, возможность растачивания внутренних конических поверхностей и возможность обработки с ручной или механической подачами.

Обтачивание внутренних конических поверхностей выполняют широким резцом, поворотом каретки верхнего суппорта, с конусной линейкой.

4.3. НАРЕЗАНИЕ РЕЗЬБЫ

На токарно-винторезных станках нарезают внутренние и наружные резьбы. Резьбы нарезают резьбовыми резцами, форма режущих лезвий которых определяется профилем и размерами поперечного сечения нарезаемых резьб. Резец устанавливают на станке по шаблону. Резьбу (рис. 4.3, а) нарезают с продольной подачей резца S пр при вращательном движении заготовки V. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта и раздвижной маточной гайки, смонтированной в фартуке станка. Это необходимо, чтобы резец получал равномерное поступательное движение, что обеспечивает постоянство шага нарезаемой резьбы

Рис. 4.3. Схемы нарезания резьбы: а – однозаходной; б – многозаходной

При наладке токарно-винторезного станка на нарезание резьбы заданного шага S н.р необходимо рассчитать число зубьев сменных зубчатых колес гитары. Очевидно, что за каждый оборот заготовки резец должен перемещаться вдоль ее оси на величину шага нарезаемой резьбы. Отсюда уравнение кинематического баланса движений имеет вид

1об.шп⋅⋅ i р⋅ i см⋅ i к.п⋅ t х.в = S н.р, где i р – передаточное отношение реверсивного механизма коробки скоростей; i см – передаточное отношение сменных зубчатых колес гитары; i к.п –передаточное отношение коробки подач; t х.в – шаг резьбы ходового винта. Отсюда

i см = S н.р / i р⋅ i к.п⋅ t х.в = (z 1/ z 2)⋅(z 3/ z 4), где z 1, z 2, z 3, z 4 – числа зубьев сменных зубчатых колес гитары.

Условия сцепляемости сменных зубчатых колес

(z 1 + z 2) ≥ (z 3 + 15) и (z 3 + z 4) ≥ (z 2 + 15).

Набор сменных зубчатых колес от zmin = 20 до zmax = 120 с шагом через пять зубьев включает в себя зубчатые колеса с числом зубьев от 20 до 120 и одно зубчатое колесо с числом зубьев 127.

На токарно-винторезных станках нарезают метрические, дюймовые, модульные и специальные резьбы.

В ряде случаев резьбы (винты) выполняют двухзаходными, трехзаходными и т. д. У таких резьб шаг, высота и внутренний диаметр остаются такими же, как и у однозаходной резьбы. Однако ход резьбы S, т. е. расстояние вдоль оси винта между одноименными точками одной и той же нитки, больше шага резьбы на величину, определяемую числом заходов:

S = t / z', где t – шаг резьбы в мм; z' – число заходов.

Нарезание многозаходных резьб имеет ту особенность, что после нарезания одной нитки поворачивают нарезаемую деталь (при неподвижном резце) на угол, равный 360°/ z' и нарезают следующую нитку (заход), т. е. требуется точное угловое деление обрабатываемой заготовки при переходе от одной нитки нарезаемой резьбы к другой.

Деление многозаходных резьб на заходы можно производить следующими способами:

1) поворотом заготовки на угол при использовании поводкового патрона с прорезами (обычно 24 отверстия), сделанными под определенными углами, в которые входит отогнутый конец хомутика, при повороте заготовки на угол винторезную цепь разрывают (выключают маточную гайку);

3) с использованием специального градуированного патрона, который позволяет одну часть патрона вместе с заготовкой повернуть относительно другой части патрона на требуемый угол (рис. 4.3, б); смещением резца на шаг резьбы с помощью ходового винта верхнего суппорта;

4) с использованием нескольких резцов со смещением их относительно друг друга в осевом направлении на величину шага нарезаемой резьбы; применяют при нарезании резьбы на гладких валах (работа на проход).

5. ОБРАБОТКА ОТВЕРСТИЙ.

5.1 Способы закрепления инструмента.

Режущие инструменты с коническим хвостовиком закрепляют непосредственно в коническом отверстии шпинделя станка (рис. 5.1, а) или с помощью конических втулок, если размер конического отвер-

стия в шпинделе станка больше размера конуса хвостовика инструмента (рис. 5.1, б). Инструменты с цилиндрическим хвостовиком закрепляют в трехкулачковых или цанговых патронах, устанавливаемых в шпиндель станка. Закрепление режущего инструмента в цанговом патроне показано на рис. 5.1, в. На резьбовую часть корпуса патрона 1 навинчивается втулка 2, в которой находится разрезная цанга 3. Цилиндрический хвостовик инструмента 4 вставляют в отверстие цанги и закрепляют вращением втулки 2 по часовой стрелке.

Для закрепления заготовок на столе станка применяют прижимные планки, призмы, машинные тиски, угольники, кондукторы.

А б в

Рис. 5.1 Закрепление инструмента

на сверлильных станках:

а – шпиндель; б – коническая втул-

ка; в – цанговый патрон; 1 – корпус

патрона; 2 – втулка; 3 – цанга; 4 –

хвостовик инструмента

5.2 СВЕРЛА

По конструкции и назначению сверла подразделяют на спиральные, центровочные и специальные. Наиболее распространенным инструментом для сверления и рассверливания является спиральное сверло с цилиндрическим или коническим хвостовиком, которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3 (рис. 5.3, а). В рабочей части 6 различают режущую часть 1 и направляющую часть 5 с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

Рабочая часть спирального сверла имеет переменный наружный диаметр, уменьшающийся по направлению к хвостовику. Коническую форму сверлу придают для предотвращения защемления его в обрабатываемом отверстии.

Элементы рабочей части спирального сверла показаны на рис. 5.3, б. Сверло имеет два главных режущих лезвия 11, образованных пересечением передних 10 и задних 7 поверхностей и выполняющих основную работу резания; поперечное режущее лезвие 12 (перемычку) и два вспомогательных режущих лезвия 9.

Для уменьшения трения сверла о стенки отверстия на рабочей цилиндрической части вдоль винтовой канавки расположены отшлифованные две узкие ленточки 8, которыми сверло соприкасается с поверхностью отверстия и которые обеспечивают направление сверла при резании.

Рис. 5.3. Части (а), элементы и углы (б)

спирального сверла: 1 – режущая часть, 2 – шейка, 3 – лапка, 4 – хвостовик, 5 – направляющая часть, 6 – рабочая часть, 7 – задняя поверхность, 8 – ленточка, 9 – вспомогательное режущее лезвие, 10 – передняя поверхность, 11 – главное режущее лезвие, 12 – поперечное режущее лезвие

К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол α, угол при вершине сверла 2φ, угол наклона поперечного режущего лезвия ψ и угол наклона винтовой канавки ω.

Передний угол γ измеряют в главной секущей плоскости II – II, перпендикулярной к главному режущему лезвию. В разных точках режущего лезвия передний угол различен: наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки ω, наименьший - у поперечного режущего лезвия.

Задний угол α измеряют в плоскости I – I, параллельной оси сверла. У наружной поверхности сверла α = 8–12°; по мере приближения к оси сверла задний угол возрастает до 20–25°.

Угол при вершине сверла 2φ измеряется между главными режущими лезвиями и имеет различную величину в зависимости от обрабатываемого материала. У стандартных сверл, применяемых при обработке разных материалов, 2φ = 90–118°; при сверлении сталей средней твердости 2φ = 116–120°.

Угол наклона поперечного лезвия ψ измеряется между проекциями главного и поперечного лезвий на плоскость, перпендикулярную к оси сверла. У стандартных сверл ψ = 50–55°.

Угол наклона винтовой канавки ω измеряют по наружному диаметру. Обычно ω = 18–30°.

Стандартные спиральные сверла выпускают диаметром 0,1–80 мм.

Сверла, оснащенные пластинками из твердых сплавов, применяют для сверления отверстий в деталях из вязкой стали, чугуна (особенно с литейной коркой), закаленных сталей и стекла.

5.3. СПЕЦИАЛЬНЫЕ СВЕРЛА

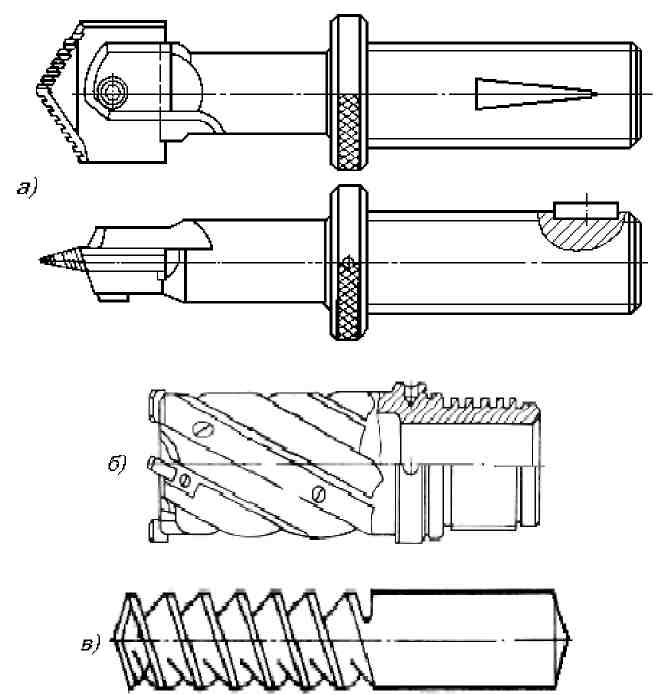

Перовые сверла (рис. 5.4, а) применяют при обработке твердых поковок и литья, когда требуется повышенная жесткость инструмента.

Кольцевое сверло (рис. 5.4, б) применяют для сверления глубоких отверстий, диаметр которых превышает 75 мм. Сверло состоит из полого корпуса с винтовыми канавками. На его торцовой части закреплены 4–8 режущих пластинок (резцов), ширина которых больше толщины стенок корпуса. При кольцевом сверлении в стружку отходит только узкая кольцевая часть материала, а оставшаяся сердцевина может быть использована.

Шнековые сверла (рис. 5.4, в) применяют при сверлении глубоких отверстий (L > 5 D). Центровочные сверла (рис. 5.5, и) применяют для образования центровочных гнезд в заготовках, обрабатываемых на станках в центрах.

Рис. 5.4. Специальные сверла: а – перовое; б – кольцевое; в – шнековое

5.4. ВИДЫСВЕРЛИЛЬНЫХ РАБОТ

На сверлильных станках производят сверление, зенкерование, развертывание, зенкование, цекование, нарезание резьбы и обработку сложных комбинированных поверхностей (рис. 5.5).

Сверлением (рис. 5.5, а) получают сквозные и глухие цилиндрические отверстия. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание (рис. 5.5, б) – процесс увеличения диаметра ранее просверленного отверстия. Необходимость предварительного сверления с последующим рассверливанием вызывается увеличением длины поперечного режущего лезвия (перемычки) у сверл большого диаметра. При работе таким сверлом в сплошном материале резко возрастает осевая сила. При малом переднем угле перемычка не режет металл, а выдавливает и скоблит его, что создает сопротивление перемещению сверла. Для устранения вредного влияния перемычки на процесс реза

Рис. 5.5.

Рис. 5.5.

Схемы обработки поверхностей станках:

а – сверление;

б – рассверливание;

в – зенкерование;

г – развертывание;

д – цилиндрический зенкер (зенковка);

е – конический зенкер (зенковка);

ж – цековка;

з – пластинчатый резец;

и – центровочное сверло;

к – метчик;

л – комбинированный инструмент;

м – конический зенкер;

н, о– конические развертки

ния диаметр первого сверла должен быть больше ширины перемычки второго сверла. В этом случае перемычка второго сверла в работе не участвует, и осевая сила уменьшается.

Зенкерование (рис. 5.5, в) – процесс обработки цилиндрических и конических необработанных отверстий в деталях, полученных литьем, штамповкой, ковкой, а также предварительно просверленных, с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки). Выполняется зенкерами, которые по внешнему виду напоминают сверло и состоят из тех же элементов, но имеют больше режущих кромок (3–4) и спиральных канавок.

Развертывание (рис. 5.5, г) – обработка отверстий после сверления, зенкерования или расточки для получения точных размеров и малой шероховатости поверхности. Основным инструментом является развертка, которая состоит из рабочей части, шейки и хвостовика. В зависимости от формы обрабатываемого отверстия применяют цилиндрические и конические развертки с 6–12 зубьями. Для развертывания конических отверстий цилиндрические отверстия в заготовке сначала обрабатывают ступенчатым коническим зенкером (рис. 5.5,м), а затем конической разверткой со стружко-разделительными канавками (рис. 5.5, н). После этого окончательно обрабатывают конической разверткой с гладкими режущими кромками (рис. 5.5, о).

Зенкование – образование цилиндрических или конических углублений в предварительно просверленных отверстиях под головки болтов, винтов и заклепок. Применяют для этого цилиндрические (рис. 5.5, д) и конические (рис. 5.5, е) зенкеры (зенковки), имеющие 4–8 торцовых зубьев. Некоторые зенковки имеют направляющую часть (рис. 5.5, д), которая обеспечивает соосность углубления и основного отверстия.

Цекование – обработка торцовых поверхностей под гайки, шайбы и кольца. Применяют торцовые зенкеры или ножи (пластины). Перпендикулярность торца основному отверстию достигается наличием направляющей части у цековки (рис. 5.5, ж) и у пластинчатого резца (рис. 5.5, з).

Нарезание резьбы в отверстиях производят метчиком (рис. 5.5, к).

Сложные поверхности получают комбинированным инструментом (рис. 5.5, л).

Литература:

1. Токарная обработка: Учебник /1 В.Н. Фещенко, Р. Х. Махмутов – 6-е изд., стер. – М; Высш. Шк., 2005. – 303 с,; с ил.

2. Токарное дело: Учебник П. М. Денежный, П. М. Стискин, И. Е. Тхор; изд. 2-е перераб. и доп.; Высшая Школа, 1976 г. 240 с., с ил.

3. Барбашов Ф. А. Фрезерное дело Учебное пособие для учебных заведений профтех образования М., Высшая школа 1973 г. 280 с., с ил.

4. Бергер И. И. Токарное дело: «Учебник для подготовки рабочих на пр-ве» 3-е изд., перераб. и доп. Мн. Высшая школа, 1980 г. 320 с. С ил.

5. Слепин В. А. Руководство для обучения токарей по металлу; учеб. Пособие для средн. Проф.-техн. Училищ. Изд. 6-е, стереотип. М., Высшая шк. 1987. – 200 с.; ил.

6. Заицев Б. Г., Шевченко А. С., Справнчник молодого токаря. – М,: Высш. школа, 1979. 367 с., ил. –(Профтехобразование. обраб. резанием.)