Затылование. Затылованием обрабатываются задние поверхности затылованного инструмента. Затылование выполняется на спецыальных токарнозатыловочных станках, а так же на обычных токарных и шлифовальных станках с применением спецыальных приспособлений. В практике распространены три вида затылования.

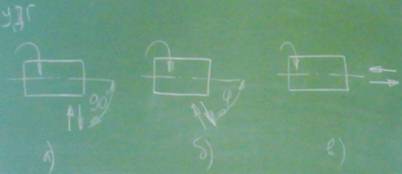

Картинка затылования.

А) радиальное

Б) угловое

В) осевое

При радиальном затыловангии затылуемый инструмент совершает равномерное вращательное движение вокруг собственной оси, а затыловочный инструмент (резеч или шлифовальный круг) совершает возвратно-поступательные движения перпендикулярно оси затылуемого инструмента. Для создания продольной подачи существует настройка гитары винта. В тех случаях когда имеются винтовые канавки необходимо создать условия, чтобы рабочий режущий инструмент следовал по винтовой линии, т.е. ускарял или замедлял возвратно-поступательные движения при равномерном вращательном движении затылуемого инструмента; создаются эти условия настройкой гитары дифференцыала. При угловом затыловании затыловочный инструмент совершает возвратно-поступательное движение под некоторым углом фи относительно затылуемого инструмента при равномерном вращательном движении затылуемого инструмента. Применяется для создания задних углов на тех участках профиля зубьев, где он, задний угол, при радиальном затыловании был меньше 3-х градусов.

Осевое затылование. Затылуемый инструмент совершает равномерное вращение, а затыловочный совершает возвратно поступательное перемещение параллельно оси затылуемого инструмента. Метод применяется для затылования зубьев, расположенных на торцевой поверхности режущего инструмента (зенкеры и др.).

|

|

В качестве инструмента при затыловании используются резцы, если затылование осуществляется до ТО затылуемого инструмента и абразивные инструменты (шлиф круги), если затылование после ТО затылуемого инструмента. Шлиф круги устанавливаются и крепяся на шпинделе шлифовальной головки, которая в свою очередь установлена на затыловочном суппорте станка. Для затылования на токарно-винторезных и токарно-затыловочных станках используются затыловочные кулачки.Самая простая конструкцыя кулачка получается при затыловании по архимедовой спирали. Между рабочей и не рабочей частями кулачка должны быть выдержаны соотношения: нерабочий участок составляет 60, 90 иногда 120 градусов.

Экзамен вопросы. Геометрия архимедовой спирали, её подъем и почему именно архимедва спираль выбрана во всём мире для изготовления инструмента?

Рисунок к следующей паре.

Лекция 5.04.20111 года. Тема: Схема затылования.

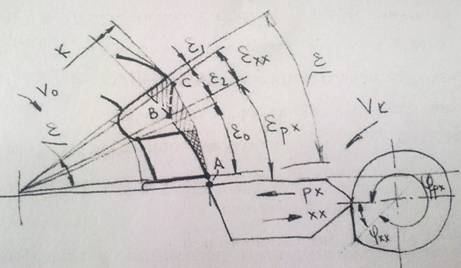

Кинематически при повороте на один центральный угол между зубьями обрабатываемой фрезы рабочий инструмент при затыловании должен совершить одно возвратно-поступательное движение.

На участке АБ резец постепенно подаётся на фрезу – совершает рабочий ход. Затем пройдя весь зуб в точке Б резко отходит, совершает холостой ход (отбой). Из точки С начинается подход к следующему зубу. Тогда угловой шаг «эпсилон» можно представить как:

Е=Ерх+Ехх

Где: Ерх – центральный угол поворота фрезы, соответствующий рабочему ходу,

Ехх - центральный угол поворота фрезы, соответствующий холостому ходу.

|

|

Но, Ерх = Е0+Е1+Е2, где Е1 и Е2 – перебеги, а Е0 – часть рабочего хода, когда инструмент снимает стружку.

Е1 = 1-2 градуса, Е2 так же равно 1-2 градуса. Сам угол Е равен 360/z0 для того чтобы зуб профрезеровался по всей поверхности должно выполняться условие: Ерх/Ехх>=Фрх/Фхх для (для кулачка) рабочий участок кулачка выполняется архимедовой спиралью. Любой плавной кривой, а чаще прямой. Обычно применяют кулачки с Фхх=450, 600, 900. Для фрез со шлифованным профилем зуба применяют двойное затылование. Шлифованный участок подвергают затылованию резцом с помощью кулачка, величину спада которого делают в 1,5 меньше величины спада нешлифованной части зуба. Двойное затылование может быть выполнено путём раздельного затылования от 2-х кулачков или с помощью одног комбинированного кулачка, снабжённого одновременно двумя величинами спада (к и к1). При радиальном затыловании фрез фасонным резцом скорость резания выбирают в пределах 1- 4 м/мин.

Определяющим параметром затылования является число врезаний (ударов) резца в минуту, которое на практике для токарно-затыловочных станков устанавливается мах 120 ударов в минуту. Затылованные фрезы с положительным передним углом (гамма а >0) требуют корректировки профиля по высоте и углу.

Термическая обработка инструмента.

Основными видами ТермОбрИнс являются: отжиг, закалка и отуск.

Отжиг заключается в нагреве заготовок на 20-40 градусов выше Ас1 на диаграмме жедезо-углерод (для за эфтектоидных сталей), выдержки при этой температуре и последующем медленном охлаждении с определённой скоростью в зависимости от химического состава. Отжиг применяется: перед ковкой, прокаткой с челью измельчения и улучшения литой структуры и подготовке стали к ковке и прокатке (это выполняется в условиях металлургических заводов); после окончательной ковки заготовок для понижения твёрдости с целью получения более высокой обрабатываемости, для перекристаллизации и подготовки структуры к закалке; после сварки, наплавки с целью снятия напряжений и подготовки структуры к последующей закалке; после закалки и отпуска при необходимости проведения повторной закалки инструмента (для исправления брака во время ТО, а так же при восстановлении инструмента). температура нагрева при отжиге для инструментальных сталей: углеродистых 750-770 градусоВ; легированных 750-860; быстрорежущих 850-870 градусов. Твердости заготовок после отжига должна быть НВ = 217-269.

|

|

Лекция 12.04.2011 год.

Закалка.

Состоит в нагреве до определённой температуры и последующим быстрым охлаждении. Цель закалки – это получение высокой твёрдости и высокой красностойкости инструментального материала. Легированные и быстрорежущие стали в связи с их недостаточной теплопроводностью требуют одинарного или двойного подогрева (первый подогрев до температуры 400-600 градусов, второй до температуры 860 - 9000). Окончательный нагрев под закалку производится до температур: углеродистые стали 760 – 8300; легированные 770 – 10500; быстрорежущие 1220 – 13000. Нагрев под закалку производится в пламенных, электрических печах и чаще всего в соляных ваннах. Обычно хлоро-бариевых. Охлаждающими средами при закалке являются: подогретое масло, расплавленные соли, воздух окружающей среды. Вода ни в коем случае в качестве охлаждающей среды ни в коем случае не используется. Вода не применяется из-за высокой скорости охлаждения. Низкая теплопроводность сталей легированных и быстрорежущих приводит на высоких уровнях охлаждения приводит к выслкому уровню остаточных термических напряжений. Твёрдость инструмента после закалки составляет для углеродистых сталей HRC=60-63, легированные HRC=61-65, быстрорежущие HRC=62-65.

В последнее время находит применение закалка ТВЧ. Преимущества:

1. получение высокой твёрдости при хороших показателях ударной вязкости;

2. получение плавной переходной зоны, обеспечивающей надёжную связь между закалённым слоем и сердцевиной.

3. незначительные деформации;

4. полдучение определёноой, заданной чертежом глубины закалённого слоя.

5. отсутствие окалины, обезуглероженного слоя и трещин.

6. высокая производительность.

Нагрев происходит в результате теплового воздействия индукционных токов высокой частоты, для получения которых используются различные генераторы высокой частоты. В качестве нагревательного инструмента применяются индукторы цилтиндрические и петлевые. Применяются три способа нагрева ТВЧ:

1. одновременный нагрев всей поверхности, подлежащий закалке.

2. последовательный нагрев одного за другим участков.

3. непрерывно-последовательный нагрев при скорости перемещения 0,5-15 мм/сек.

ОТПУСК.

Заключается в выдерживании сталей при определённой температуре и последующим медленном охлаждении.

1. отпуск производится немедленно после закалки.

отпуск применяется как однократный так и многократный. Цель отпуска – снятие остаточных напряжений, предупреждение образования трещин. Отпуск же быстрорежущей старли имеет целью перевести остаточный аустенит закалённой стали в мартенсит, тем самым повысить твёрдость, а так же, мартенсит закалки перевести в более вязкий мартенсит отпуска. Температура отпуска углеродистых сталей 150-180, легированных 150-400, быстрорежущих 550-625 градусов. Твёрдость после отпуска углеродистых – 60-63; легированных 61-65, быстрорежущих 62-68.

Обработка холодом.

Целью сокращения цикла всей термической обработки и для более полного превращения остаточного аустерита в мартенсит служит ТО при низких темперпбурах (холодом). Она заключается в охлаждении заготовки для некоторой температуры (-80), выдержки при этой температуре (20 мин – 2часа), а затем доведение до температуры окружающей среды. Обработка холодом производится между закалкой и отпуском, врезультате чего многократный отпуск заменяется однократным, (один крат – 6 часов) что значительно сокращает время цикла (общее время отпуска иногда несколько суток).

Лекция пропущена!!!

Лекция 26.04.2011 год.

Доводка.

Доводка РИ производится с целью удаления повреждённого слоя, неровностей, зазубрин и др. после заточки инструмента. Стойкость инструмента после доводки повышается до 200%! Главным образом улучшается чистота обработанных доведённым инструментом поверхностей. Доводка – операция в основном инструментального производства. Доводка осуществляется с помощью: доводочных кругов, паст и порошков, доводочных брусков. Наиболее производительными и рациональным является доводка с помощью доводочных кругов, этот вид обеспецивает очень высокое качество режущих лезвий. Доводка в этом случае осуществляется или на доводочных, или заточных станках. Шлифовальные круги из синтетических алмазов в СССР появились в 1963 году.

Доводка твердосплавного инструмента осуществляется алмазными кругами или кругами из мелкозернистого карбида бора. Режим обработки и характеристика алмазных кругов для доводки выбирается из литеретуры. Инструменты из инструментальных сталей доводятся кругами из мелкозернистого карбида кремния зелёного и кубического нитрида бора. При доводке пастами и порошками применяются чугунные притиры, на рабочиеповерхности которых наносится паста или смесь абразивного порошка с маслом. Стальной инструмент доводится пастами из карбида бора, ГОИ.

Доводка брусками малопроизводительна, т.к. осуществляется вручную, сл-но не выдерживается геометрия РИ и требуется высокая квалификация раборего. Такая доводка не рекомендуется.

Электрофизические и электрохимические методы на дом!!!

Специальные виды обработки инструмента.

С целью повышения стойкости уже готового инструмента применяются след. виды специальной его обработки.

1. Цианирование. Это химико-термическая обработка, которая заключается в насыщении поверхностного слоя одновременно углеродом и азотом. Цианирование может выть твёрдое жижкое и газообразное. Бывает: низкотемпературным и высокотемпературным. Для цианирования инструментов из быстрорежущей стали применяется низкотемпературное цианирование температура процесса в этом случае должна быть ниже красностойкости стали инструмента. Такое цианирование при температуре 550-570 градусов; глубина цианированного слоя от 0,02мм до 0,04мм, редко 0,07мм. Высокотемпературное цианирование применяется для упрочнения деталей сборного инструмента и деталей тех оснастки, температура 770-950 градусов. Толщина цианированного слоя 0,3мм, но может достигать и 1,5 мм. В практике чаще применяется жидкое цианирование. Обработка очень вредная!!! Т.к. используются соли цианистой кислоты – яды! Размеры после цианирования не меняются. Высоко температурное цианированиведут как правило с закалкой.

2. Обработка перегретым паром. Окончательно обработанный инструмент подвергается обработке перегретым паром в специальных камерах с образованием на его поверхностях тонких плёнок магнитной окиси железа. Температура обработки в камере ниже тепмературы красностойкости инструмента и составляет 300 - 340 градусов. Стойкость инструмента, обработанного паром увеличивается за счёт уменьшения трения при работе инструмента и дополнительного отпуска. Толщина плёнки окиси железа 2-3мкм, эта плёнка заполняет микронеровности и обладает меньшим коэффициентом трения.

3. Хромирование. Заключается в нанесении на поверхность РИ тонкого слоя механического хрома из водных растворов хромовой кислоты, содержащих довавки под действыем постоянного электрического тока. Тонкое ХР с величиной слоя от 2,5 до 5 мкм; т.к. при слое хрома меньше 10 мкм адгезия (сцепляемость с основным материалом) велика. В результате увеличивается твёрдость и стойкость инструмента.

4. Электорискровое упрочнение. Заключается в нанесении твёрдого сплава на рабочие поверхности стального РИ. Тв сплав необходимой марке устанавливается в вибратор специального аппарата и вкл в сеть переменного тока. Тв сплавом вместе с вибратором проводят над покрываемой поверхностью, за счёт замыканий и размыканий происходит перенос ТВ сплава (анода) на обработанную поверхность (катод). Покрытие происходит в виде маленьких капелек, поэтому покрытая поверхность шероховатая, поэтому если покрываемый инструмент имеет точные размеры, то его после покрытия доводят.

В настоящее время кроме указанных методов повышения стойкости РИ находят широкое применение напыление нитрида титана с помощью лазера.

Лекция 3.05.2011 год.

Пропустил первый час, вот с него фото:

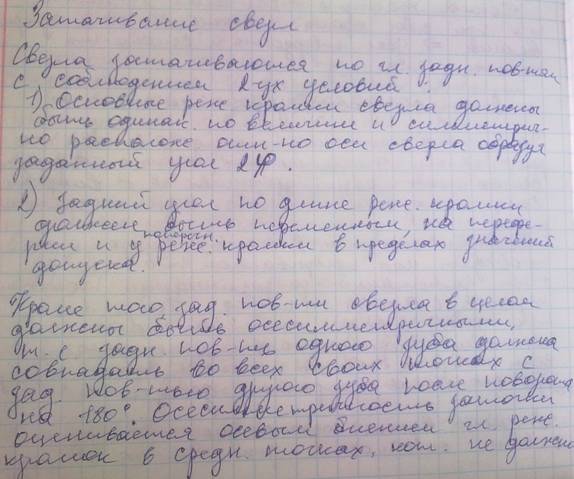

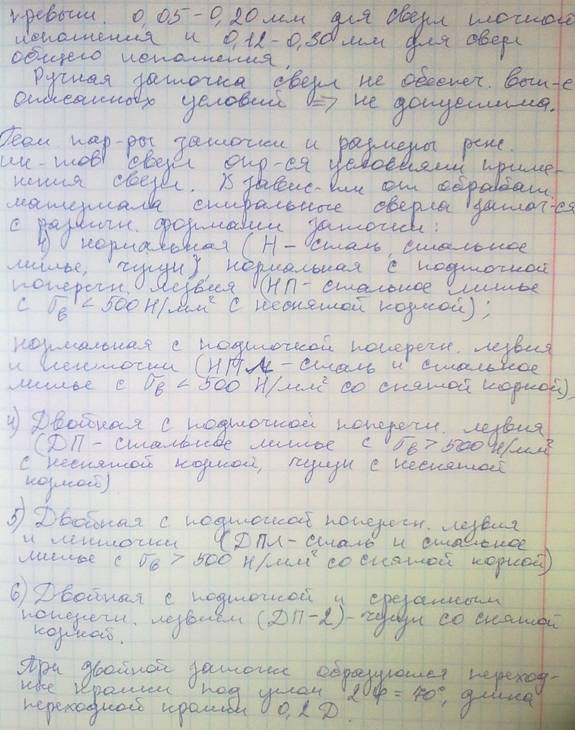

Методы заточки спиральных свёрл.

Существует много конструкций станков, работающих с различными способами (схемами) фотмооб задних поверхностей свёрел. Наибольшее применение получили:

1. Одноплосткостная, когда задняя поверхность выполняется в виде плосткости.

2. Двухплосткостная, при которой задняя поверхность образуется двумя плосткостями.

3. Коническая, при которой задняя поверхност выполняется в виде конической поверхности.

4. Цилиндрическая, при которой задняя поверхност выполняется в виде цилиндрической поверхности.

5. Винтовая, при которой задняя поверхност выполняется в виде конволютного геликоида, т. е. образуется прямой линией, совершающей винтовое движения, вращаясь вокруг оси сверла и одновременно передвигаясь поступательно в направлении оси, при постоянном угле наклона к оси сверла.

Выбор того или иного метода заточки зависит от диаметра сверла, инструментального и обрабатываемого материалов, размера партии затачиваемых свёрел и др. В настоящее время наиболее перспективными и часто используемые являются схемы 2-хплосткосной и винтовой заточки, т. к. в этих случаях наиболее легко решаются вопросы автоматизации. Точность заточки по этим схемам – наилучшая. Вторым после названных по распространению является метод заточки по коническим поверхностям, т.к. этот метод заточки прост по настройке и эксплуатации станков. При затачивании свёрел по винтовой поверхности выполняются движения: вращательное абразивного инструмента, вращательное сверла, возвратно-поступательное сверла или абразивного инструмента. Отечественная промышленность выпускает станки для заточки свёрел диаметром от 0,1 до 80 мм. Заточные полуавтоматы для свёрел предназначены для одноплосткостной заточки (модель МФ174,), 2-хплосткостной заточки (3Б650; 3Е651 и др.) и винтовой затоки (3Г653 и др.). Остальные формы заточки обычно осуществляются на универсальном оборудовании с использованием соответствующих приспособлений. Подточки перемычки (поперечной режущей кромки) и ленточки следует производить на специальном оборудовании для обеспечивания осисимметричной заточки. После заточки контролю подвергают следующие основные параметры: угол при вершине(2 фи), положение поперечной режущей кромки (пси=550), задние углы или величина спада по задней поверхности, биение режущих кромок и их линейные размеры. Для этих целей используются универсальные угломеры, шаблоны и специальные контрольные приспособления. Шероховатость задней поверхности контролируется методом сравнения с эталонным сверлом, у которого параметры шероховатости аттестованы в лабораторных условиях.