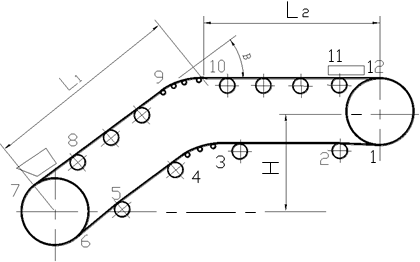

Транспортирующую машину характеризует длина транспортирования L и

ее составляющие – длина горизонтальной проекции Lр и высота подъема материала Н, связанные между собой зависимостью:

L = L·cos α; Н = L·sin α, (1.1)

sin α =  ;

;

sin α=  ;

;

sin α = 0,23;

ctg(0,23)=4,27°.

где α – угол подъема.

При транспортировании насыпных грузов минимальная ширина ленты

должна удовлетворять условию:

● для рядового груза

В = 2·а + 200 мм; (1.2)

B=2·15+200=230мм;

Где а-размер типичного куска гравия, а=15мм;

Угол подъема β наклонного участка конвейера

Sinβ =  ;

;

Где Н- высота подъема груза; L- длина наклонного участка конвейера

Sinβ= 0,23;

Ctg(0,23)=4,27°

Расчетная ширина Вp ленты конвейера:

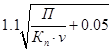

Bp=  ; (1.3)

; (1.3)

где П-производительность конвейера, м3/ч, П=300т/ч=177м3/ч;

V-скорость ленты, м/c, V=1,5 (приложение 1,таблица 7);

Кп- коэффициент производительности, для желобчатой ленты.

Кп=160∙[3,6∙Кβ∙tg(0,35 φ)+1]; (1.3.1)

Кп=160∙[3,6∙1∙ tg(0,35∙45)+1]=321,28.

где Кβ – коэффициент, учитывающий угол наклона конвейера к горизонту

Кβ=1 (приложение 1,таблица 9), φ – угол естественного откоса транспортируемого материала в покое (приложение 1,таблица 1),φ=45°.

Вр=1,1( +0,05)= 0,64м.=649,9мм. (1.4)

+0,05)= 0,64м.=649,9мм. (1.4)

Лента 2Т2-650-5-ТК-100-6-2 ГОСТ 20-1985.

Погонная весовая нагрузка qл от конвейерной резинотканевой ленты:

qл = 1,1·В · δ, кгс/м; (1.5)

где В – ширина ленты, м, В=649мм=0,6м

δ – толщина ленты, мм.

Толщина ленты, δ = δр + δк + δн, (1.5.1)

где δр – толщина резиновой обкладки рабочей стороны ленты, δр=5,(приложение 1, таблица 2); δк – расчетная толщина резинотканевого каркаса (приложение 1,таблица 3), δк=3,2; δн –толщина резиновой обкладки нерабочей стороны ленты, δн=2,(приложение 1,таблица 2).

δ =5+3,2+2=10,2

|

|

qл= 1,1·0,65·10,2=7,3кгс/м=71,54кН/м.

Погонная нагрузка от массы груза (среднее количество на одном метре длины конвейера) при непрерывном потоке груза на конвейере:

q = 1000F·γ, (1.6)

где F – площадь поперечного сечения потока груза на конвейере, м3, на желобчатой ленте F=0,11 В2; γ – объемная масса груза, γ= 1,5 (приложение 1,таблица1).

q=1000·0,11·1,5 =38,025кгс/м=165кН/м,

Выбор роликоопор.

Для ширины ленты равной 650 мм и насыпной массе груза до 2.0 т/м3

принимаем диаметр роликоопор 102 мм и предельное расстояние между роликоопорами рабочей ветви 1300 мм.

Расстояние между роликоопорами холостой ветви примем 3000 мм.

qк = 2qл + qp + qх; (1.7)

где qл – погонная весовая нагрузок от конвейерной резинотканевой ленты, qл=7,3; qp – погонная весовая нагрузка вращающихся частей рабочей роликоопоры, qp=21; qх – погонная весовая нагрузка вращающихся частей холостой, qх=9,2.

qк=2·7,3+21+9,2=44,8кгс/м=71,54кН/м.

Тяговая Wо сила конвейера, Н,

Wо = [ω·Lr (q + qк) ± q ·Н]·m, (1.8)

где ω – коэффициент сопротивления (приложение 1,таблица 6), ω= 0,025; Lг – длина проекции конвейера на горизонтальную плоскость, Lr= 30; q – погонная весовая нагрузка от груза, q=16,83; qк – погонная весовая нагрузка от движущихся частей конвейера, qк=44,8; Н – высота подъема (знак плюс) груза, Н=7м; m – коэффициент функциональных параметров конвейера:

m = m1·m2 ·m3 ·m4 ·m5 (приложение 1,таблица 7); (1.8.1)

m=1,1· 1,04·1,05·1·1=1,2;

Wо=[0,025·30(38,025+44,8)+38,025·7]·1,2=393,9кгс=3860,6Н.

Максимальное статическое натяжение ленты прямолинейных конвейе-

ров:

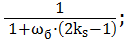

Smax = ks ·Wo, (1.9)

где ks- коэффициент обхвата барабана с лентой (приложение 1,таблица 8), ks= 1,85.

Smax=1,85·393,9=728,7,

|

|

Число прокладок i прорезиненной конвейерной ленты выбирается по

табл. 3, iр проверяется по формуле:

iр =  , (1.10)

, (1.10)

где Smax – максимальное статическое натяжение ленты, Smax = 728,7;  – номинальный запас прочности (приложение 1, таблица 9),

– номинальный запас прочности (приложение 1, таблица 9),  = 9;

= 9;  – предел прочности прокладок Н/см,

– предел прочности прокладок Н/см,  Н/см;

Н/см;  – ширина ленты, см, В=65см

– ширина ленты, см, В=65см

ip=  =5,04,

=5,04,

Требуемые диаметры приводного Dпб и натяжного Dнб барабанов, длина барабанов:

Dпб≥a·i, (1.11)

где а – коэффициент диаметра барабана по таблице 18, а=200

Dпб≥200·  =1008мм;

=1008мм;

Dнб=0,8· Dпб; (1.11.2)

Dнб = 806,4мм;

Принимаем диаметр приводного барабана равным 900мм.

Тогда диаметр неприводного барабана принимаем 800мм

Тяговый расчет.

Сопротивление Wпов. на поворотных пунктах (барабанах, звездочках):

Wпов = Sнаб.(kп – 1), (2.1)

где, Sнаб – натяжение тягового органа в точке набегания на поворотный пункт; kп – коэффициент увеличения натяжения тягового органа от сопротивления на поворотном пункте.

При угле α обхвата тяговым органом барабана (звездочки):

α = 180° kп = 1,05 – 1,07.

Натяжение S2 в точке 2:

S2 = S1 + Sнаб (kп – 1) = S1 + S1 (kп – 1) = S1 [1 + (kп – 1)], (2.2)

S2= 1,05S1,

Сопротивление W2–3 на прямолинейном порожнем участке 2 – 3:

W2–3 = qк ·Lr ·ω, (2.3)

где qк- погонная весовая нагрузка от движущихся частей на порожнем участке конвейера, qк=qл+qx(qл – погонная весовая нагрузка от конвейерной резинотканевой ленты, qл=7,3; qx – погонная весовая нагрузка вращающихся частей холостой роликоопоры, qx=9,2; (Lг – длина горизонтальной проекции участка, Lг=15м; β – угол наклона участка); ω – коэффициент сопротивления(приложение 1, таблица 6), ω=0,025.

qк=7,3+9,2=16,5

Lг = L·cosβ; (2.3.1)

|

|

W2–3 =16,5·15·0,025=6,18,

Натяжение S3 в точке 3:

S3 = S2 + W2–3, (2.4)

S3=1,05S1+6,18;

Сопротивление Wкр на криволинейном участке 3 – 4 (батарея роликов):

Wкр = Sнаб. (k -1), (2.5)

где, Sнаб. - натяжение ленты перед началом участка; k- коэффициент увеличения натяжения ленты от сопротивления батареи роликоопор k=еωα.

е=2,718; ω – коэффициент сопротивления движению ленты по роликоопорам по таблице 13, ω=0,025; α- центральный угол криволинейного участка в радианах, α=184°=3,21рад.

k=2,7180,025·3,21=1,08, (2.6)

Wкр= S1(1,08-1)=0,08S1,

Натяжение S4 в точке 4:

S4 = S3 + Wкр; (2.7)

S4=1,05S1+6,18+0,08 S1=1,13S1+6,18

Сопротивления W4 – 5 на участке 4 – 5:

W4 – 5 = (qк ·L4-5 ·ω· cosβ) – (qк ·L4-5 ·sinβ), (2.8)

W4 – 5 =(16,5·9,97·0,025·0,9) – (16,5·9,97·0,069)=7,65

Натяжение S5 в точке 5:

S5 = S4 + W4 – 5, (2.9)

S5=1,13S1+6,18+7,65=1,13S1+13,83

Натяжение S6 в точке 6:

S6 = S5 + Wпов, (2.10)

где, Wпов – сопротивление на поворотных пунктах.

S6=1,13S1+13,83+0,05S1=1,18 S1+13,83.

Натяжение S7 в точке 7:

S7 = S6 + Wпов, (2.11)

S7=1,18 S1+13,83+0,05S1=1,23 S1+13,83.

Сопротивление Wпогр на погрузочном пункте от сообщения грузу скорости тягового органа:

Wпогр=  ; (2.11.1)

; (2.11.1)

где, П – производительность конвейера, т/ч,П=300 т/ч; v – скорость ленты, v=1,5 м/c.

Wпогр=  =12,5.

=12,5.

Сопротивление Wл от направляющих бортов загрузочного лотка при приближенных расчетах принимается:

Wл = 5·l, (2.12)

Wл=5·1,5=7,5

где, l – длина направляющих бортов лотка по таблице 19, l = 1500мм=1,5м.

Общее сопротивление при загрузке:

Wзагр = Wпогр + Wл, (2.13)

Wзагр=12,5+7,5=20

Натяжение S8 в точке 8:

S8 = S7 + Wзагр, (2.14)

S8=1,23 S1+13,83+20=1,23 S1+33,83;

Сопротивление на участке 8 – 9:

W 8-9 = Wгр = (q + qк)·(ω·Lr+ Н), (2.15)

где, Wгр – сопротивление на прямолинейном груженом участке конвейера; q – погонный вес от груза, q=16,83; qк – погонная весовая нагрузка от движущихся частей конвейера на груженом участке, qк=16,5; Lr- длина горизонтальной проекции участка 8-9, Lr=19,95м;Н – высота подъема груза на участке 8-9.

W 8-9= Wгр=(16,83+16,5)·(0,025·19,95+7)=249,9;

Натяжение S9 в точке 9:

S9 = S8 + W8 – 9, (2.15.1)

S9=1,23 S1+33,83+249,9=1,23 S1+283,7;

Сопротивление на криволинейном участке 9 – 10 (батарея роликов):

W 9-10 = Wкр = S9 ·(k – 1), (2.15.2)

W 9-10 = Wкр=(1,23 S1+283,7)·0,08=0,09 S1+22,7,

Натяжение S10 в точке10:

S10 = S9 + W9 – 10, (2.16)

S10=1,23 S1+283,7+0,09S1+22,7=1,32 S1+306,4;

Сопротивление на участке 10 – 11:

W 10-11 = (q + qк)·ω·L10-11 , (2.17)

W 10-11=(16,83+16,5) ·0,025·30=24,99;

Натяжение S11 в точке11:

S11 = S10 + W10 – 11, (2.18)

S11=1,32 S1+306,4+24,99=1,32 S1+331,3;

Сопротивление W11 – 12 на участке 11 – 12 (плужковый разгрузчик):

W11 – 12 = Wп.р. = (2,7 – 3,6)q·В, (2.19)

W11 – 12= Wп.р.=2,7·16,83·0,65=29,53;

Натяжение S12 в точке 12:

S12 = S11 + W11 – 12, (2.20)

S12=1,32 S1+331,3+29,53=1,32S1+360,8;

Используя известное соотношение Эйлера еωα =  ,между натяжениями набегающей Sнаб и сбегающей Sсб ветвей на приводном барабане, получим:

,между натяжениями набегающей Sнаб и сбегающей Sсб ветвей на приводном барабане, получим:

S12 = S1 ·ℓμα, (2.21)

1,32S1+360,8= S1·1,072,

S1=150,5Н

где μ – коэффициент сцепления между лентой и барабаном, μ=0,025; α – угол обхвата барабана лентой, рад, α=180°=3,14 рад.

Подставив это соотношение для определения натяжения в точке S12, найти S1.

Определить численное значение S2 – S11 натяжной ленты.

S2=158,025,

S3=164,20,

S4=176,24,

S5=183,89,

S6=197,72,

S7=211,55,

S8=231,55,

S9=481,45,

S10=505,06,

S11=530,05,

S12=559,58.

По уточненному значению Smax = S12 проверить прочность ленты.

Расчетное число iр прокладок:

iр=  , (2.22)

, (2.22)

iр=  =3,87,

=3,87,

где Smax – максимальное статическое натяжение ленты; n0 – запас прочности (приложение 1,таблица 10); kр – номинальная прочность тяговых прокладок (приложение 1, таблица 3); В – ширина ленты.

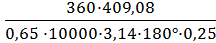

Правильность выбора диаметра приводного барабана по давлению ленты на барабан:

Dn.б.≥  , (2.23)

, (2.23)

Dn.б≥  =160;

=160;

где W0 – тяговая сила, W0= S12- S1, W0=559,58 – 150,5=409,08;  - допустимое давление ленты на барабан,

- допустимое давление ленты на барабан,  = 10000 – 11000 кгс/м3;

= 10000 – 11000 кгс/м3;  – принятый угол обхвата

– принятый угол обхвата  =180,; µ- коэффициент сцепления между лентой и барабаном, µ=0,25.

=180,; µ- коэффициент сцепления между лентой и барабаном, µ=0,25.

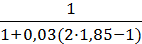

КПД ηбар приводного барабана ленточного конвейера:

ηбар=  (2.24)

(2.24)

ηбар =  =0,92,

=0,92,

где ωб – коэффициент сопротивления барабана, ωб = 0,03 – 0,05; kS – коэффициент обхвата барабана с лентой (приложение 1таблица 8), kS=1,85.

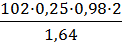

Расчетная мощность N0 на приводном валу конвейера:

N0=  ; (2.25)

; (2.25)

N0=  =60,7кВт,

=60,7кВт,

где v – скорость ленты,v = 1,64; ηбар– КПД приводного барабана, ηбар=0,92.

Мощность двигателя для привода конвейера:

N=  , (2.26)

, (2.26)

N=  = 68,1кВт,

= 68,1кВт,

где k – коэффициент запаса, k = 1,1 – 1,35; η – КПД передачи от двигателя к приводному валу табл. 21, η=0,98.

По каталогу выбрала тип электродвигателя, АИР 250М8.

Частота вращения приводного барабана конвейера:

nn.б.=  ; (2.27)

; (2.27)

nn.б=  =96,8 мин-1,

=96,8 мин-1,

где v – скорость ленты, v=1,64; Dп.б. – диаметр приводного барабана, Dп.б.=160.

Необходимое передаточное число i между валом двигателя и валом приводного барабана:

где nдв– частота вращения вала двигателя.

Необходимое передаточное число i между валом двигателя и валом приводного барабана:

i=  ; (2.28)

; (2.28)

где  – частота вращения вала двигателя,

– частота вращения вала двигателя,  = 3000об/мин.

= 3000об/мин.

I=15,78;

По каталогу выбрала типоразмер редуктора по передаточному числу i, рассчитанной мощности N и частоте вращения быстроходного вала.

Ц2С-63.

Уточняем скорость vф ленты:

Vф=  ; (2.29)

; (2.29)

vф=  =1,25 м/с,

=1,25 м/с,

Усилие Sн натяжного устройства:

Sн=Sнаб.+Sсб., (2.30)

где, Sнаб – сила натяжения ленты в точке набегания на натяжной барабан,Sнаб.=S1=150,5, Sсб – сила натяжения ленты в точке сбегания с натяжного барабана, Sсб=  =139,35.

=139,35.

Sн=150,05+139,35=289,85.

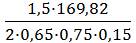

Усилие в конвейерной ленте в период пуска:

Sпуск.=  + Sсб; (2.31)

+ Sсб; (2.31)

где, N –номинальная мощность принятого двигателя;  – КПД передачи (приложение 1,таблица 11);

– КПД передачи (приложение 1,таблица 11);  – коэффициент соотношения пускового и номинального моментов электродвигателя по каталогу; v – скорость ленты.

– коэффициент соотношения пускового и номинального моментов электродвигателя по каталогу; v – скорость ленты.

Sпуск=  +139,35=169,82Н.

+139,35=169,82Н.

Проверяем прочность прокладки ленты в период спуска. Необходимое число прокладок в ленте:

Iпуск.=  ≥ i; (2.32)

≥ i; (2.32)

iпуск=  =17,36,

=17,36,

где,  – предел прочности прокладки ленты;

– предел прочности прокладки ленты;  – коэффициент прочности стыка ленты (приложение 1,таблица 12);

– коэффициент прочности стыка ленты (приложение 1,таблица 12);  – коэффициент неравномерности работы прокладок ленты,

– коэффициент неравномерности работы прокладок ленты,  ≈1-0,03i, i – расчетное число прокладок в ленте.

≈1-0,03i, i – расчетное число прокладок в ленте.

|

|

где η – КПД барабана (звездочки); q – погонная весовая нагрузка; Н – высота подъема груза; СТ – коэффициент возможного уменьшения сопротивлений конвейера (для ленточного конвейера СТ = 0,55 – 0,6; для цепного конвейера СТ – 0,5); W0– тяговая сила конвейера; D0 – диаметр приводного барабана.

Мт= 0,92·[38,06·7-0,55(409,08 -38,06·7)]·0,160/2=138,18.

Следовательно выбираем для нашего конвейера муфту-тормозУВ3-141.

На этом заканчиваем подбор комплектующих.

Приложение.

Характеристика свойств насыпных грузов. Таблица 1.

| Наименование груза | Объемная (насып ная) масса γ, т/м³ | Угол φ естест-венного откоса, град | Коэффициент трения в состоя-нии покоя | Группа абра-зив-ности | ||

| в покое | в дви-жении | по стали | по резине | |||

| Бетон: со щебнем с гравием и пес-ком | 1,8 – 2,2 2,2 | |||||

| Глина мелко-кусковая сухая | 0,7 – 1,5 | 0,75 – 1,0 | В | |||

| Гравий рядовой | 1,5 – 2,0 | 0,58–1 | В | |||

| Камень: крупнокусковой мелкокусковой | 1,8 – 2,2 1,31 – 1,5 | 45 45 | 30 30 | 0,6–0,8 | ||

| Керамзит кусковой | 0,5 – 0,7 | |||||

| Песок: сухой влажный | 1,4 – 1,65 1,5 – 1,7 | 45 50 | 30 35 | 0,32– 0,7 | 0,46 0,56 | С |

| Уголь каменный кусковой | 0,6 – 0,8 | 35–40 | 0,42 | 0,55 | В | |

| Цемент | 1,0 – 1,8 | 0,3– 0,65 | 0,64 | С | ||

| Шлак: сухой влажный | 0,6 – 1,0 0,62 – 0,71 | 35–50 | 0,4– 1,19 | 0,46– 0,6 | С | |

| Щебень сухой | 1,2 – 1,8 | 0,47– 0,5 | Д |

Параметры конвейерных лент.

Таблица 2.

| Обозначение типа ленты | Тип ткани тяговой прокладки | Толщина наружных обкладок, мм | |

| рабочей поверхности | нерабочей поверхности | ||

| 1(1.1) | синтетические, 400 | ||

| 2(2Т1) 2(2Т2) | синтетические, 100 – 300 синтетические, 100 – 200 | ||

| 3(2Л) | синтетические, 100 – 200 |

Расчетные параметры резинотканевого каркаса.

Таблица 3.

| Количе-ство тяговых прокладок каркаса | Толщина, мм | ||||

| Из комбини-роваванных тканей | Из синтетических тканей | ||||

| Номинальная прочность тяговой прокладки, Н/мм | |||||

| 1 2 3 4 5 6 | 1,2 2,4 3,6 4,8 6,0 7,2 | – – 9,0 12,0 15,0 18,0 | – – 5,7 7,6 9,5 11,4 | – 3,2 4,8 6,4 8,0 9,6 | 1,1 2,2 3,3 4,4 5,5 6,6 |

Предельные скорости v ленты, м/с, при транспортировании насыпных грузов

и разгрузке через барабан.

Таблица 4.

| Транспортируемый груз | Ширина ленты, мм | ||||||||

| 200 0 | |||||||||

| Неабразивный и непылящийся | 1,6 | 1,64 | 1,64 | 2,66 | 2,65 | 2,2 | 2,3 | 3,15 | 3,15 |

| Малоабразивный | 1,5 | 1,64 | 1,64 | 2,5 | 2,65 | 2,2 | 2,3 | 3,15 | 3,15 |

| Среднеабразивный и хрупкий | 1,25 | 1,5 | 1,64 | 1,75 | |||||

| Крупнокусковой | – | – | 1,64 | ||||||

| Пылевидный | |||||||||

Значение коэффициента Кβ.

Таблица 5.

| Угол наклона конвейера, β° | До 10 | |||||

| Кβ | 0,97 | 0,95 | 0,92 | 0,89 | 0,85 |

Значение коэффициента ω сопротивления ленточных конвейеров.

Таблица 6.

| Тип опор роликов | Условия работы конвейера | ω для роликоопор | |

| прямых | желобчатых | ||

| Подшипники качения | Чистое сухое помещение без пыли | 0,018 | 0,02 |

| Отапливаемое помещение, небольшое количество абразивной пыли, нор-мальная влажность воздуха | 0,022 | 0,025 | |

| Неотапливаемое помещение и работа вне помещения; большое количество абразивной пыли, повышенная влаж-ность воздуха | 0,035 | 0,04 | |

| Подшипники скольжения | Средние условия работы | 0,06 | 0,065 |

Значения коэффициентов m1, m2, m3, m4, m5 для конвейеров с барабанами на подшипниках качения.

Таблица 7.

| Обозначение | Отличительные признаки конвейера | Значение ко-эффициента |

| m1 | Длина конвейера до 15 м | 1,5 – 1,2 |

| Длина конвейера 15 – 30 м | 2,1 – 1,2 | |

| Длина конвейера 30 – 150 м | 1,1 – 1,05 | |

| Длина конвейера более 150 м | 1,05 | |

| m2 | Конвейер прямолинейный или имеющий изгиб трассы выпуклостью вниз | |

| Конвейер имеет перегиб трассы выпуклостью вверх: в головной части в средней части в хвостовой части | 1,06 1,04 1,02 | |

| m3 | Привод головной Привод промежуточный или хвостовой | 1,05 – 1,08 |

| m4 | Натяжная станция хвостовая Натяжная станция промежуточная | 1 – 0,02 |

| m5 | С разгрузкой через головной барабан С моторной разгрузочной тележкой при одно-барабанном приводе конвейера | 1,3 |

Значение коэффициента ksобхвата барабана с лентой

Таблица 8.

| Значение коэффициента сцепления μ барабана с лентой | При угле α обхвата барабана с лентой | ||

| 180° | 200° | 225° | |

| 0,15 | 1,5 | 1,42 | 1,35 |

| 0,25 | 1,85 | 1,73 | 1,61 |

| 0,35 | 2,65 | 2,46 | 2,26 |

Рекомендуемые номинальные запасы прочности nо прорезиненных кон-

вейерных лент.

Таблица 9.

| Число прокладок | До 4 | 5 – 8 | 9 – 11 |

| Номинальный запас прочности | 10,5 |

Рекомендуемые запасы прочности прорезиненных

конвейерных лент.

Таблица 10.

| Число прокладок | До 4 | 5 – 8 | 9 – 11 |

| Номинальный запас прочности | 10,5 |

КПД звеньев передачи.

Таблица 11.

| Звенья передач | КПД на подшипниках | |

| качения | скольжения | |

| Передаточный вал с обработанными зубчатыми колесами, расположенный в масляной ванне | 0,98 | 0,96 |

| Передаточный вал с обработанными открытыми зубчатыми колесами | 0,98 | 0,96 |

| Передаточный вал с необработанными зубчаты-ми колесами | – | 0,93 |

| Редуктор зубчатый: одноступенчатый двухступенчатый трехступенчатый | 0,97 0,96 0,94 | 0,94 0,90 0,85 |

| Цепная передача, работающая в масляной ванне | 0,96 | 0,90 |

| Цепная передача открытая | 0,95 | 0,93 |

Значение коэффициента прочности kс стыка конвейерной ленты

Таблица 12.

| Вид стыка ленты | kс |

| Холодная склейка Вулканизированный стык Соединение концов ленты болтами Соединение концов ленты скобами | 0,75 0,8 0,65 0,55 |