Материал для изготовления корпусных деталей – серый чугун марки СЧ15.

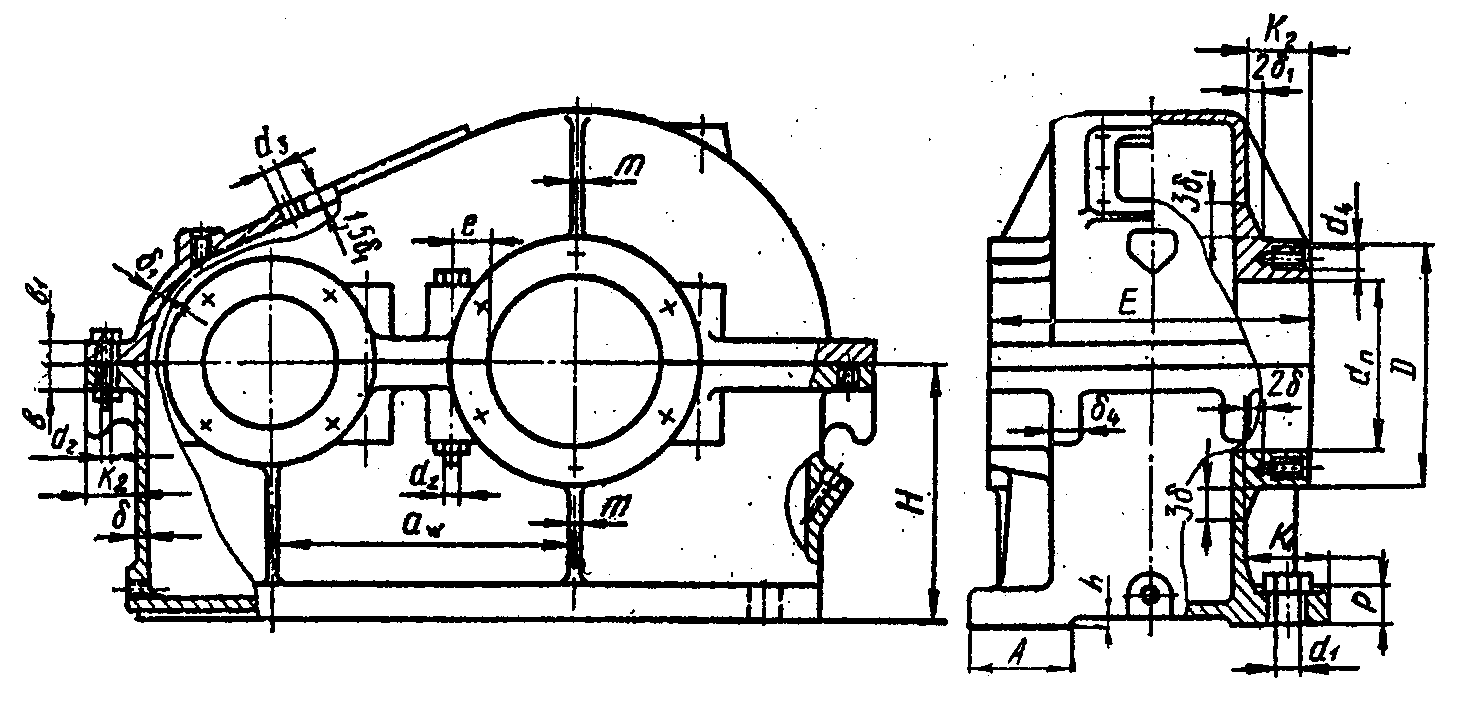

Размеры основных элементов чугунного литого корпуса и крышки (цилиндрического редуктора).

Толщина стенки корпуса:

= 0,025

= 0,025  + 1

+ 1  8

8

= 0,025·90 + 1

= 0,025·90 + 1

= 3,25

= 3,25  8

8

Примем толщину стенки корпуса 8 мм

Толщина стенки крышки:

1 = 0,02·90 + 1

1 = 0,02·90 + 1  8

8

Примем толщину стенки крышки 8 мм

Толщина верхнего фланца корпуса и нижнего фланца крышки:

b = b1 = 1,5

b1 = 1,5·8 = 12 мм

Толщина нижнего фланца корпуса:

p = 2,35·

p = 2,35·8 = 19 мм

Толщина ребер жесткости:

m = (0,85…1,0)

m = 1·

m = 8 мм

Диаметр фундаментальных болтов:

d1 = 0,03  +12

+12

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

d1 = 0,03·90 + 12

d1 = 14,7 мм

Принимаем 4 болта М16

Ширина опорной поверхности:

А = 2,4· d1 + 1,5·

А = 2,4·16 + 1,5·8

А = 38,4 + 12 = 50,4 мм

А = 51 мм

D отверстия под фундаментальный болт:

d01 = d1 + 1 = 16 + 1 = 17 мм

Высота:

h = 0,5·  = 0,5·8 = 4 мм

= 0,5·8 = 4 мм

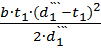

Диаметр болтов, крепящих крышку к корпусу:

d2  0,7· d1

0,7· d1

d2  0,7·16 = 11,2 мм

0,7·16 = 11,2 мм

Принимаем болты М12

Диаметр болтов (винтов), крепящих смотровую крышку:

d3  0,3·d1 = 0,3·16 = 4,8 мм

0,3·d1 = 0,3·16 = 4,8 мм

Принимаем болты (винты) М6

Диаметр штифта:

dш  0,5·16 = 8 мм

0,5·16 = 8 мм

Длина штифта:

lш = b + b1 + 5 = 12 + 12 + 5 = 29 мм

Принимаем штифт 8h10  30 ГОСТ 3129-70 – 2 шт

30 ГОСТ 3129-70 – 2 шт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

К1 = 43 мм

Расстояние от края фланца до оси болта:

С1 = 19 мм

Ширина верхнего фланца корпуса:

К2 = 32 мм

Расстояние от края:

С2 = 14 мм

Рис. 5.1Размеры основных элементов корпуса и крышки

6.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

|

|

6.1 Ведомый вал

6.1.1 Шпонка на выходном участке вала:

по диаметру выходного участка вала d2 = 19 и его длине l2 = 28 мм выбираем основные размеры шпонки и шпоночных пазов:

b = 6 мм

h = 6 мм

t1 = 3,5 мм

t2 = 3,3 мм

l = l2 – (4…10) = 18 мм

Предварительно подобрана шпонка:

6  6

6  18 ГОСТ 23360 – 78

18 ГОСТ 23360 – 78

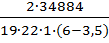

Проверяем подобранную шпонку по напряжениям смятия:

=

=

[

[  ], (6.1)

], (6.1)

=

=  – b = 28 – 6 = 22

– b = 28 – 6 = 22  рабочая длина шпонки;

рабочая длина шпонки;

z = 1;

допускаемое напряжение смятия [  ] = 110 МПа;

] = 110 МПа;

=

=  = 66,76 МПа

= 66,76 МПа

66,76 МПа  110 МПа

110 МПа

Прочность шпонок обеспечена

6.1.2 Шпонка под колесом

По диаметру вала под колесом и длине ступицы выбираем геометрические размеры шпонки и шпоночных пазов ( = 30 мм)

= 30 мм)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

h = 8 мм

t1 = 5 мм

t2 = 3,3 мм

lш = l2 - (4…10) = 36 мм

Предварительно выбираем шпонку 10  8

8  36 ГОСТ 23360-78

36 ГОСТ 23360-78

=

=  =

=  = 35,24 МПа (6.2)

= 35,24 МПа (6.2)

35,24 МПа  110 МПа

110 МПа

Прочность шпонки обеспечена

6.2 Ведущий вал

6.2.1 Шпонка на выходном конце

По диаметру выходного конца вала d1 = 13 мм и его длине l1 = 28 мм выбираем основные размеры шпонки и шпоночных пазов:

b = 5 мм

h = 5 мм

t1 = 3 мм

t2 = 2,3 мм

lш = l1 – (4…10) = 22 мм

Предварительно подобрана шпонка: 5 x 5 x 22 x ГОСТ 23360 – 78

Проверяем подобранную шпонку по напряжению смятия:

=

=

[

[  ], (6.3)

], (6.3)

Рабочая длина шпонки:  = l – b = 28 – 5 = 23 мм;

= l – b = 28 – 5 = 23 мм;

z = 1;

допускаемое напряжение смятия [  ] = 110 МПа;

] = 110 МПа;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=  = 28,8

= 28,8  110

110

Прочность шпонок обеспечена

6.2.2 Шпонка под шестерней

По диаметру ведущего вала под шестерней  = 25 мм и длине lст = 36 мм

= 25 мм и длине lст = 36 мм

Выбираем основные размеры шпонок и шпоночных пазов:

|

|

b = 8 мм

h = 7 мм

t1 = 4 мм

t2 = 3,3 мм

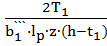

lш = b1 – (4…10) = 32 мм

Предварительно подобрана шпонка 8 х 7 х 32 ГОСТ 3129 – 70

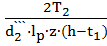

Проверяем подобранную шпонку по напряжению смятия:

=

=

[

[  ], (6.4)

], (6.4)

Рабочая длина шпонки: lp = l – b = 36 – 8 = 28 мм;

z = 1;

Допускаемое напряжение смятия [  ] = 110 МПа;

] = 110 МПа;

=

=  = 11

= 11  110

110

Прочность шпонок обеспечена

7.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

7.1 Ведомый вал

Предварительно был подобран подшипник 205 с динамической грузоподъемностью С  табл = 11 кН

табл = 11 кН

Определяем радиальную нагрузку на подшипнике:

R =  =

=  = 284,5 Н (7.1)

= 284,5 Н (7.1)

Определяем эквивалентную нагрузку:

Q = VRKбKт (7.2)

V = 1 – динамический коэффициент

Kб = 1,6 – коэффициент безопасности

Kт = 1 – температурный коэффициент

Q = 1·284,5·1,6·1 = 455,2

Определяем динамическую нагрузку:

= Q·

= Q·

С

С  табл (7.3)

табл (7.3)

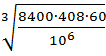

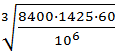

С  = 455,2·

= 455,2·  = 455,2·2,7 = 1228 Н = 1,228 кН

= 455,2·2,7 = 1228 Н = 1,228 кН

1,228 кН  11 кН

11 кН

Предварительно подобранный подшипник подходит

7.2.Ведущий вал

Предварительно был подобран подшипник 204 с динамической грузоподъемностью С  табл = 10 кН

табл = 10 кН

Проверяем по динамической грузоподъемности:

Сr = Q  (7.4)

(7.4)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

= 1,866 кН

= 1,866 кН  10 кН

10 кН

Предварительно подобранный подшипник подходит.

8.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

8.1. Ведомый вал. Расчетная схема ведомого вала:

RA = Rb = R = 284,5

Mu max = RA·  (8.1)

(8.1)

l – расстояние между точками приложения реакции подшипника

l = b1 + 2x + B = 28 + 20 + 16 = 77 мм

x = 10 мм, В = 16 мм

|

|

Mumax = 284,5·  = 10953 Н·мм

= 10953 Н·мм

8.1.1 Определяем основные характеристики циклов изменений напряжений. Нормальное напряжение изменяется по симметричному циклу, тогда постоянное напряжение цикла  = 0, а амплитуда цикла:

= 0, а амплитуда цикла:

=

=  , (8.2)

, (8.2)

= 3767,8

= 3767,8

Опасное сечение находится в точке приложения силы Fm. Концентратором напряжения в этом сечении является шпоночный паз, тогда b = 10, t1 = 5

=

=  -

-  (8.3)

(8.3)

=

=  -

-  = 2128,5

= 2128,5

=

=  = 5,14 МПа

= 5,14 МПа

Касательные напряжения изменяются по пульсирующему циклу, тогда основные характеристики цикла (амплитуду и среднее значение цикла) определяем по формуле:

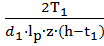

=

=  =

=  , (8.4)

, (8.4)

где Т = Т2 = 34884;

W  нетто – полярный момент сопротивления:

нетто – полярный момент сопротивления:

W  нетто =

нетто =  -

-  (8.5)

(8.5)

W  нетто =

нетто =  -

-  = 4778 мм3

= 4778 мм3

=

=  =

=  = 3,65 МПа (8.6)

= 3,65 МПа (8.6)

= 335 МПа - предел выносливости материала

= 335 МПа - предел выносливости материала

Предел выносливости материала по касательным напряжениям:

= 0,58

= 0,58  (8.7)

(8.7)

= 0,58

= 0,58  335 = 194,3

335 = 194,3

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=

80 + 1,9 = 2 Н/мм2 (8.8)

80 + 1,9 = 2 Н/мм2 (8.8)

=

=

80 + 1,7 = 1,84 Н/мм2 (8.9)

80 + 1,7 = 1,84 Н/мм2 (8.9)

Определяем коэффициенты, учитывающие масштабный фактор:

=

=  = 0,865

= 0,865  0,87 (8.10)

0,87 (8.10)

=

=  = 0,75 (8.11)

= 0,75 (8.11)

= 0,1 – коэффициент, учитывающий влияние постоянной составляющей цикла

= 0,1 – коэффициент, учитывающий влияние постоянной составляющей цикла

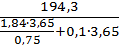

Определяем коэффициент запаса выносливости по нормальным напряжениям:

=

=  =

=  = 28,2 (8.12)

= 28,2 (8.12)

=

=  =

=  = 9,32 (8.13)

= 9,32 (8.13)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=

(8.14)

(8.14)

=

=  = 27,6

= 27,6

[n] = 2…5

n = 27,6  [5]

[5]

Прочность вала обеспечена

8.2 Ведущий вал. Расчетная схема ведущего вала.

Изгибающий момент, Н·мм:

Mu max = RA·  , (8.2)

, (8.2)

где RA = Rb = R = 284,5;

х = 10;

В = 15;

l = b1 + 2x+ B

l = 41 + 2·10 + 15 = 76

Mu max = 284,5 ·  = 10811 Н·мм (8.3)

= 10811 Н·мм (8.3)

8.2.1 Определяем основные характеристики циклов изменений напряжений. Нормальное напряжение изменяется по симметричному циклу, тогда постоянное напряжение цикла  = 0, а амплитуда цикла:

= 0, а амплитуда цикла:

=

=  ,

,

Наиболее нагруженное сечение под шестерней, тогда b = 6, t1 = 3

=

=  -

-

=

=  -

-  = 1359

= 1359

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

=

=  = 7,95

= 7,95

Касательные напряжения изменяются по пульсирующему циклу, тогда основные характеристики цикла: амплитуда и среднее значение напряжения цикла.

=

=  ,

,

где Т = Т1 = 11628 Н·мм

- полярный момент сопротивления;

- полярный момент сопротивления;

=

=  -

-  =

=  -

-  = 2892,2

= 2892,2

=

=  =

=  = 2

= 2

Предел выносливости материала -  = 335 МПа

= 335 МПа

Предел выносливости материала по касательным напряжениям:

= 0,58

= 0,58  335 = 194,3

335 = 194,3

Эффективные коэффициенты концентрации напряжений, Н/мм2

= 2

= 2

= 1,84

= 1,84

Коэффициенты, учитывающие масштабный фактор

= 0,88

= 0,88

= 0,77

= 0,77

= 0,1 – коэффициент, учитывающий влияние постоянного цикла

= 0,1 – коэффициент, учитывающий влияние постоянного цикла

Определяем коэффициент запаса выносливости по нормальным напряжениям:

=

=  =

=  = 18,5

= 18,5

=

=  =

=  = 39

= 39

Общий коэффициент запаса выносливости:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

n =

[n],

[n],

n =  = 59,1

= 59,1  5

5

Прочность вала обеспечена.

9.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

9.1 Выбираем по действующим контактным напряжениям и окружной скорости сорт масла:

И-Г-А-46 ГОСТ 17479,4-87

9.2 Объем заливаемого в редуктор масла, (л):

= LMh

= LMh  10-6

10-6

L – расстояние между стенками корпуса редуктора по оси валов;

L =  +2x,

+2x,

= 41 мм – ширина шестерни;

= 41 мм – ширина шестерни;

х = 10 мм – осевой зазор;

L = 41 + 2·10 = 61;

М – расстояние между стенками корпуса редуктора перпендикулярно оси валов;

М = аw ф +  + 2x = 90 +

+ 2x = 90 +  = 183

= 183

h = hм+ У

hм  3m

3m  10;

10;

У = 4х

h = 3  1,5 + 4

1,5 + 4  10 = 44,5 мм

10 = 44,5 мм

принимаем h = 45 мм

= 75·275

= 75·275  52

52  10-6 = 1,073

10-6 = 1,073  1,1 л

1,1 л

10.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

10.1 Ведомый вал. Муфта между редуктором и исполнительным механизмом

Подбираем муфту по расчетному крутящему моменту:

Тр2 = Т2Кр,

где Кр = 1,5 – коэффициент режима работы

Тр2 = 34884·1,5 = 52326

Выбираем по расчетному крутящему моменту основные размеры муфты и ее элементов:

D0 = 68; dn = 10; ln = 19; d1 = М8;

z = 6; db = 19; lb = 15; d0 = 20.

Проверка деталей на прочность по напряжению изгиба:

=

=

[

[  ],

],

=

=

80

80

Проверяем втулки муфты на смятие:

=

=

]

]

=

=

2

2

Выбранная муфта подходит.

10.2 Ведущий вал. Муфта между электродвигателем и редуктором

Подбираем муфту по расчетному крутящему моменту:

Тр1 = Т1Кр,

где Кр = 1,5 – коэффициент режима работы

Тр1 = 11628·1,5 = 17442

Выбираем по расчетному крутящему моменту основные размеры муфты и ее

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.ПМ.12.ВКМ.03.5.86.СБ |

D0 = 58; dn = 10; ln = 19; d1 = М8;

z = 4; db = 19; lb = 15; d0 = 20.

Проверка деталей на прочность по напряжению изгиба:

=

=

[

[  ],

],

=

=

80

80

Проверяем втулки муфты на смятие:

=

=

]

]

=

=

2

2

Прочность элементов муфты обеспечена.