Тема урока: Волокна - искусственные волокна, синтетические волокн, химические неорганические волокна.

Химические волокна — текстильные волокна, получаемые из природных и синтетических органических полимеров, а также неорганических соединений.

По происхождению или способу производства все волокна делятся на натуральные и химические. Если химические волокна получены из природных полимеров (целлюлоза, белок), их называют искусственными (вискозное, ацетатное и др.).

Если химические волокна получены из полимеров (поликапролактам, полиакрилонитрил и др.), созданных в результате синтеза простых веществ, их называют синтетическими (капрон, нитрон и др.).

По химическому составу все волокна можно разделить на волокна органические (хлопок, шерсть, капрон, лавсан и др.) и неорганические или минеральные (асбестовые, стеклянные, металлические). Современная классификация текстильных волокон в упрощенном виде.

Основным исходным сырьем для получения химических волокон служат древесина, отходы хлопка, стекло, металлы, нефть, газы и каменный уголь.

Искусственные волокна

К искусственным относят волокна из целлюлозы и ее производных. Это вискозное, триацетатное, ацетатное волокна и их модификации. Сырьем для производства этих волокон служит природная целлюлоза с содержанием α-целлюлозы 90-98%, получаемая из древесины ели, сосны, пихты, бука, хлопкового пуха.

Вискозное волокно вырабатывается из целлюлозы, полученной из древесины ели, пихты, сосны. Различают обычное вискозное волокно и его модификации. Среди модификаций следует отметить следующие: высокопрочное вискозное волокно, вискозное высокомолекулярное волокно и полинозное волокно. Вискозные волокна имеют на поверхности множество часто расположенных продольных полос и сильно изрезанный слоистый поперечник. Это связано с особенностями формирования волокон в прядильном растворе.

|

|

Вискозные волокна устойчивы к действию всех органических растворителей. При стирке необходимо учитывать, что в мокром состоянии вискозные волокна теряют около 50-60 % прочности. При высыхании прочность восстанавливается. Горят волокна быстро, желтым племенем, образуют легкий сероватый пепел с характерным запахом жженой бумаги. Из всех искусственных волокон вискозные имеют наибольшее применение при изготовлении тканей.

Триацетатные и ацетатные волокна называют ацетилцеллюлозными. Основным сырьем для их получения служит хлопковая целлюлоза с содержанием α-целлюлозы не менее 98%.

Под микроскопом поперечный срез ацетилцеллюлозных волокон менее изрезанный, чем вискозных, поэтому в продольном направлении они имеют меньше штрихов. Ацетатные и триацетатные волокна обладают поперечным срезом сложного контура с глубокими впадинами, которые возникают в результате испарения растворителя при формовании волокон.

Ацетилцеллюлозные волокна обычно тоньше, мягче, легче вискозных и имеют больший блеск. По гигроскопичности, прочности износостойкости ацетилцеллюлозные волокна уступают вискозным. В мокром состоянии волокна дают трудноустранимые замины, поэтому изделия из них при стирке не рекомендуется кипятить и выкручивать. Гигроскопичность триацетатных волокон в 2,5 раза ниже, чем ацетатных. Особенностью ацетатных волокон является их способность пропускать ультрафиолетовые лучи. При горении ацетатного волокна на его конце образуется оплавленный бурый шарик и ощущается характерный запах уксуса.

|

|

Ацетилцеллюлозные волокна применяют для изготовления тканей и тонких трикотажных полотен. Высокая электризуемость, низкие гигроскопичность и воздухопроницаемость, невысокие механические свойства и способность повреждаться при стирке и химической чистке привели к снижению спроса на изделия из ацетатных и триацетатных волокон и сокращению их производства.

ИСКУССТВЕННЫЕ ВОЛОКНА. ОБЩИЕ СВЕДЕНИЯ

Искусственные волокна получают из природных веществ органического (целлюлоза, белки) и неорганического (стекло, металлы) происхождения.

Мысль о получении искусственных волокон впервые была высказана в ХVII в., но промышленное производство их было осуществлено лишь в конце ХIХ в. Первым видом искусственных волокон целлюлозного происхождения был нитратный шелк, полученный в 1890 г. Несколько позже был найден способ промышленного производства медно-аммиачного волокна, а в 1898 г. получено самое распространенное в настоящее время искусственное волокно - вискозное. К концу первой мировой войны был разработан метод производства ацетатного волокна.

ВИСКОЗНОЕ ВОЛОКНО

Производство вискозного волокна. Сырьем для производства вискозного волокна является древесная целлюлоза в виде листов, полученная варкой древесной еловой щепы в растворе бисульфита кальция. Процесс производства вискозного волокна состоит из следующих этапов: подготовка целлюлозы, получение прядильного раствора, формование волокна, отделка вискозного волокна.

|

|

Подготовка целлюлозы заключается в подсушивании ее до влажности 6 - 8 %, обработке 18 %-ным раствором едкого натра и предсозревании.

В растворе едкого натра целлюлоза набухает, из нее удаляются растворимые примеси и образуется щелочная целлюлоза, которую затем выдерживают (для предсозревания) в течение некоторого времени с целью деполимеризации целлюлозы (до n = 300 - 400), т. е. снижения ее молекулярной массы под действием кислорода воздуха, что дает возможность получить раствор необходимой вязкости.

Подготовленную массу щелочной целлюлозы обрабатывают сероуглеродом, получают ксантогенат целлюлозы, который затем растворяют в щелочи и получают вязкий раствор - вискозу (7,5% целлюлозы, 6,5% щелочи, 86 % воды). Вискоза проходит стадию созревания, в процессе которой она приобретает необходимую вязкость и уменьшает устойчивость к действию кислотных растворов. Для получения окрашенного волокна в прядильный раствор вводят соответствующие красители, а для получения матированного волокна - соль двуокиси титана.

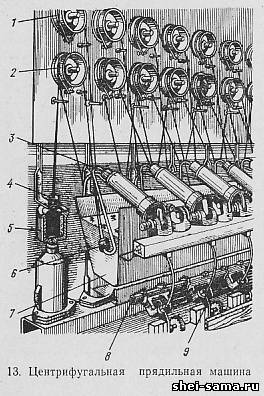

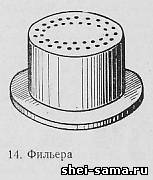

Формование волокна заключается в том, что вискозный раствор по трубопроводу 8 (рис. 13) подается в прядильную машину (бобинную или центрифугальную). Под давлением, создаваемым поршневым насосом 9, раствор проходит дополнительный фильтр 3 и продавливается через фильеру 6 в осадительную ванну 7, содержащую водный раствор серной кислоты и сернокислых солей. Фильера (рис. 14) представляет собой колпачок из антикоррозийного металла, имеющий 24 - 36 отверстий диаметром 0,07 - 0,08 мм. При взаимодействии вискозного раствора с кислотой ксантогенат разлагается, целлюлоза восстанавливается и струйки ее затвердевают, образуя твердые тонкие нити, называемые вискозными.

На центрифугальных прядильных машинах выходящие из ванны элементарные нити соединяются в одну комплексную нить. Затем нити проходят систему прядильных дисков 2 (см. рис. 13) и 1, с помощью которых они получают необходимую вытяжку, и поступают через воронку 4 во вращающуюся с частотой 6000 - 8000⁻¹ мин центрифугу 5. В центрифуге нити образуют кулич, одновременно получая крутку 100 - 130 кр./м (уточная крутка). Скорость формования вискозных нитей 80 - 100 м/мин. Нить, полученная с бобинной машины, наматывается на бобину без предварительной крутки.

Отделка вискозного волокна складывается из промывки - для удаления серной кислоты и ее солей во избежание возможного гидролиза целлюлозы, ослабления и обрыва волокон, десульфурации - для удаления с волокон коллоидной серы, которая придает им желтоватый цвет и некоторую жесткость, беления гипохлоритом натрия, кислования серной кислотой для удаления остатков гипохлорита, мылования раствором мыла для придания волокнам мягкости и рассыпчатости, сушки при температуре 80 - 50'С, крутки, запаривания с целью фиксации крутки.

Строение вискозных волокон. При рассмотрении вискозных волокон под микроскопом (см. рис. 8, а, б) на их поверхности видны продольные штрихи, поперечник волокон имеет неправильную, ребристую форму. Такое строение объясняется неодновременным отвердеванием наружных и внутренних слоев волокон в процессе их формования. При отвердевании внутреннего слоя происходит его сжатие, в результате чего поверхностный слой сморщивается и в волокне образуются продольные бороздки. Молекулярные цепи целлюлозы в наружных слоях вискозных нитей ориентированы в направлении нити, что объясняется небольшой вытяжкой нити в процессе формования, а во внутренних слоях не ориентированы, поэтому внутренние слои нитей более рыхлые.

Несмотря на ребристую форму, вискозные волокна гладкие, с сильным блеском, в тканях сильно скользят, раздвигаются и осыпаются.

Химический состав. По химическому составу вискозные волокна представляют собой гидратцеллюлозу, отличающуюся от природной целлюлозы меньшей длиной молекулярной цепи (n = 300 - 400) и меньшей степенью ориентации макромолекул в волокне, что и объясняет различие их свойств.

Свойства вискозных волокон. Вискозные волокна характеризуются хорошими показателями гигроскопичности, светостойкости, удлинения, вполне удовлетворительными показателями теплостойкости, разрывной нагрузки. Прочность вискозного волокна может быть повышена путем изменения технологии производства волокон, и в первую очередь увеличением степени вытяжки волокна. В связи с этим различают обычное, упрочненное (22 - 25 сН/текс), высокопрочное (25 - 45 сН/текс) и сверхпрочное (45 - 60 сН/текс) волокна.

Недостатками вискозного волокна являются малая доля упругого удлинения, отчего изделия из этого волокна плохо противостоят смятию; большая потеря прочности при увлажнении волокна, объясняющаяся прониканием молекул воды в межмолекулярные пространства волокон, что приводит к ослаблению поперечных связей молекул, в значительной степени определяющих прочность волокон; недостаточная стойкость к истиранию. Горят вискозные волокна, как хлопок.

Штапельные вискозные волокна (в дальнейшем просто штапельные волокна) характеризуются большой равномерностью по длине и толщине, прочности и удлинению. Они не имеют сорных примесей, не повреждаются микроорганизмами и молью - в этом заключается их преимущество перед натуральными.

Применение штапельного волокна в смеси с шерстью повышает прядильную способность смеси; прочность изделий в сухом виде в этом случае возрастает. При смешивании с грубой шерстью штапельное волокно улучшает внешний вид изделий. Штапельное вискозное волокно смешивают с разнообразными натуральными волокнами и химическими штапельными волокнами для изготовления разнообразных тканей, нетканых материалов и трикотажных изделий.

Найдены пути улучшения свойств вискозного штапельного волокна путем структурной модификации, в результате которой получены полинозные и вискозные высокомодульные волокна (ВВМ). Они в отличие от обычных вискозных волокон имеют более высокую прочность (35 - 45 сН/текс), высокий начальный модуль жесткости, меньшую набухаемость, усадку и потерю прочности в мокром состоянии, большую устойчивость к действию щелочных растворов. ВВМ отличается от полинозного волокна главным образом меньшим модулем в мокром состоянии и меньшей устойчивостью к действию щелочей, но оно менее хрупкое. Эти волокна применимы для замены хлопка, включая тонковолокнистый-. Способ производства ВВМ проще и экономичнее, чем полинозного.

Полинозные волокна формуются из прядильного раствора, полученного на базе целлюлозы более высокого качества, подвергшейся меньшей степени деполимеризации, в результате чего макромолекулы сохранили большую длину цепей (n = 550 - 650).

Формование волокна проводится в слабокислой низкотемпературной ванне с одновременной (первой) вытяжкой на 50 - 60 % и с последующей (второй) вытяжкой в пластификационной ванне (95 'С) на 55 - 65 %. Скорость формования 15 - 22 м/мин.

Полученные жгуты волокон проходят термофиксацию и направляются на разрезание и отделку.

Полинозные волокна в отличие от вискозных обладают значительно большей прочностью, превышающей даже прочность хлопка, меньшей потерей прочности в мокром состоянии, несколько меньшим удлинением, но большей упругостью, вследствие чего изделия из этого волокна меньше сминаются и обладают большей носкостью. Важным свойством полинозных волокон является их хорошая устойчивость к действию щелочей, позволяющая подвергать изделия из полинозного волокна и его смесей с хлопком мерсеризации. Полинозное волокно обладает меньшей набухаемостью, чем вискозное, и вследствие этого меньше усаживается.

Благодаря шелкоподобному грифу и способности ярко окрашиваться полинозные волокна широко используются главным образом в смесях с хлопком при изготовлении тканей для женской и детской одежды, сорочечных тканей, бельевого трикотажа и тканей для спортивной одежды. Изделия из этого волокна обладают мягкостью, шелковистым блеском, приятным внешним видом, хорошей устойчивостью к многократным стиркам и повышенной носкостью.

Вискозные высокомодульные волокна формуются также из высокомолекулярного ксантогената целлюлозы, в состав которого вводят модификаторы для получения однородной структуры волокна из длинных молекул. При вытягивании волокна молекулы ориентируются вдоль его оси, образуя крупнокристаллическую структуру.

ВВМ обладают высокой износостойкостью и рекомендуются в первую очередь для спецодежды, постельного белья, швейных ниток как в чистом виде, так и в смеси с хлопком и полиэфирным волокном. Они придают тканям 'высокую прочность и малоусадочность, обладают повышенной стойкостью к изгибанию, но имеют гриф, близкий к грифу тканей из обычного вискозного волокна.

АЦЕТАТНОЕ ВОЛОКНО

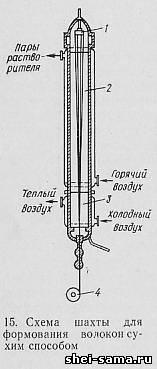

Производство ацетатного волокна. Сырьем для производства ацетатного волокна служит хлопковая или высококачественная древесная целлюлоза. Целлюлоза обрабатывается уксусным ангидридом в присутствии серной кислоты как катализатора и уксусной кислоты как растворителя образующейся ацетилцеллюлозы. Полученный первичный ацетат (триацетилцеллюлоза) омыляют в присутствии уксусной и серной кислот добавлением небольшого количества воды, получают вторичный ацетат (диацетилцеллюлозу), который затем растворяют в смеси ацетона (95 %) с водой (5 %) и получают прядильный раствор. После фильтрации и удаления воздуха раствор поступает в прядильную машину. Формование ведут по сухому способу, особенность которого заключается в том, что при нем не происходит никаких химических процессов.

Прядильный раствор продавливается через фильеру 1 (рис. 15), имеющую 24 - 120 отверстий диаметром 0,07 - 0,08 мм, и в виде тонких струек попадает в шахту 2 с паровоздушной смесью температурой 50 - 85'С. Под действием высокой температуры ацетон испаряется из струек раствора, и они затвердевают, превращаясь в нити. Затем нити проходят охладительную камеру 3, замасливаются (для снижения их электризуемости при переработке) и наматываются на бобину 4. Скорость формования волокон 250 - 600 м/мин. Ацетатные нити не требуют никакой отделки, кроме крутки. Они могут быть получены в окрашенном виде, если для производства ацетатного волокна использовать окрашенную целлюлозу или если в прядильный раствор ввести соответствующие красители.

При производстве штапельного ацетатного волокна используют фильеры, имеющие около 200 отверстий. Скорость формования 300 - 350 м/мин. Полученные жгутики волокон пропускают через гофрировочный станок для придания им извитости, а затем разрезают на участки определенной длины - штапельки.

Строение ацетатного волокна. Ацетатные волокна имеют на поверхности продольные штрихи, более крупные, чем на вискозных нитях (см. рис. 8). Волокна гладкие, чем объясняется скользкость тканей и смещение нитей в них. Ацетатные волокна более тонкие, чем вискозные, поэтому блеск их более приятный, напоминает блеск натурального шелка. Могут быть получены профилированные ацетатные нити, дающие искристый блеск, увеличивающие объемность и сцепляемость, уменьшающие теплопроводность.

Химический состав и свойства ацетатного волокна. По химическому составу ацетатные волокна представляют собой уксуснокислый эфир целлюлозы. Они отличаются от вискозных тем, что имеют меньшие гигроскопичность, теплостойкость, разрывную нагрузку и стойкость к истиранию, меньше набухают в воде и меньше теряют прочность в мокром состоянии. Вследствие большей упругости ацетатных волокон изделия из них лучше сохраняют форму и более износостойки, чем из вискозных волокон.

Ацетатное волокно окрашивают специальными дисперсными красителями, которыми не могут окраситься вискозные волокна. Это позволяет на изделиях из смеси ацетатных и вискозных волокон получать разнообразные колористические эффекты. Ацетатное волокно окрашивается более глубоко и равномерно, чем вискозное, кроме того, ему можно придать повышенную белизну. Ацетатное волокно в отличие от вискозного характеризуется более высокими теплоизоляционными свойствами, светостойкостью и стойкостью к действию микроорганизмов, пропускает ультрафиолетовые лучи.

Сравнительно высокая электризуемость ацетатных волокон затрудняет изготовление из них тканей. Изделия из ацетатного волокна при тепловых обработках способны образовывать трудноудалимые заломы и ласы. Ацетатное волокно горит желтым пламенем, распространяя специфический кисловатый запах и образуя наплыв темного цвета, который после охлаждения легко раздавливается пальцами. Если пламя погасить, то волокно медленно тлеет с выделением струйки дыма.

Ацетатные волокна с каждым годом все больше используются для изготовления высококачественных подкладочных и платьевых тканей, верхнего трикотажа.

Качество ацетатного волокна может быть повышено путем модификации, т. е. изменения структуры волокна и введения различных добавок, не образующих с ацетилцеллюлозой химических соединений. Изменение структуры ацетатного волокна может быть достигнуто тепловой обработкой, в результате чего увеличивается степень упорядоченности макромолекул, что повышает прочность, упругость, теплостойкость волокна и снижает его усадку при нагревании.

ТРИАЦЕТАТНОЕ ВОЛОКНО

Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же как и для ацетатного, является хлопковая или древесная целлюлоза. Волокно может быть получено мокрым и сухим способами.

По сухому способу триацетатную комплексную нить формуют из раствора триацетилцеллюлозы в смеси метиленхлорида (90 - 95 %) и метилового спирта (5 - 10 %) аналогично формованию ацетатного волокна с последующей термообработкой при температуре 180 - 210 С в течение 1 - 3 мин. Скорость формования нити 30 - 35 м/мин.

Триацетатное штапельное волокно формуется по мокрому способу с применением фильер, содержащих до 15000 отверстий, из раствора триацетилцеллюлозы в ацетилирующей смеси (из сиропа). Такие процессы, как высаживание триацетилцеллюлозы из раствора, промывка, сушка и растворение в смеси метиленхлорида и спирта, исключаются. Общая продолжительность процесса сокращается почти вдвое. Себестоимость триацетатных штапельных волокон ниже себестоимости ацетатных волокон. В качестве осаждающего вещества используют водный раствор уксусной кислоты или изопропиловый спирт. Скорость формования волокна 15 - 25 м/мин. После формования жгутики волокон промывают, замасливают, гофрируют, режут и сушат.

Строение и химический состав триацетатного волокна. Строение триацетатного волокна примерно такое же, как и ацетатного. Его поперечное сечение также характеризуется крупной ребристостью (см. рис. 8, а), а может быть и профилированным. Штапельное волокно извитое, что повышает его цепкость.

По химическому составу триацетатные волокна, так же как и ацетатные, представляют собой уксуснокислый эфир целлюлозы, у которого все три гидроксильные группы замещены ацетильными. Вследствие этого свойства триацетатного волокна несколько отличаются от свойств ацетатного.

Свойства триацетатного волокна. Триацетатные волокна характеризуются меньшей гигроскопичностью, меньшей потерей прочности при намокании, меньшей стойкостью к истиранию, меньшей усадочностью и несколько большей жесткостью. Эти волокна более свето- и теплостойкие, более упругие. Изделия из них почти не требуют глажения. Этим изделиям можно придавать стойкую складку, хорошо сохраняющуюся в процессе носки и после стирки. При глажении горячим утюгом ласы не образуются.

Триацетатные волокна по сравнению с ацетатными имеют несколько большую разрывную нагрузку. Эти волокна, так же как и ацетатные, обладают большой электризуемостью, которая затрудняет их переработку.

Триацетатное волокно обладает высокой стойкостью к действию микроорганизмов, особенно если его подвергнуть термообработке, потому что с увеличением кристалличности уменьшается возможность проникания микроорганизмов в глубь волокна.

Окрашивается триацетатное волокно только дисперсными красителями при повышенной температуре под давлением. Стойкость окраски у триацетатного волокна выше, чем у ацетатного (особенно к мокрым обработкам). Горит триацетатное волокно примерно так же, как ацетатное.

Триацетатное волокно используется как в чистом виде, так и в смеси с другими волокнами для изготовления блузочных, платьевых, рубашечных, подкладочных, галстучных и костюмных тканей, нетканых материалов, а также для технических изделий. Изделия из триацетатного волокна приятны на вид, обладают хорошим грифом, подобным грифу натурального шелка, мало загрязняются, мягкие, хорошо драпируются, быстро сохнут после стирки.

Синтетические волокна

Полиамидные волокнаполучают из продуктов переработки нефти и угля. Полиамиды – синтетические гетероцепные волокнообразующие полимеры.

Под микроскопом полиамидные волокна представляют собой гладкие цилиндры с микроскопическими порами и трещинами. B поперечном сечении обычные волокна имеют круглую форму, профилированные волокна могут быть плоскими, трехгранными, многогранными или изрезанными.

Легкость, упругость, исключительно высокие прочность и износостойкость полиамидных волокон способствуют их широкому применению.

Полиамидные волокна не разрушаются микроорганизмами и плесенью, не растворяются органическими растворителями, стойки к действию щелочей любой концентрации.

Трехгранные профилированные полиамидные нити и нити плоского сечения придают изделиям мерцающий блеск.

Полиэфирные волокнав общемировом производстве синтетических волокон занимают первое место. Полиэфиры представляют собой высокомолекулярные соединения, отдельные звенья которых соединены сложноэфирными группами. Из всех известных полиэфиров для получения синтетических волокон и нитей используют полиэтилентерефталат. Среди полиэфирных волокон хорошо известен лавсан.

ОБЩИЕ СВЕДЕНИЯ

Синтетические волокна, полученные из высокомолекулярных соединений, образуются синтезом из более простых, низкомолекулярных, веществ (фенола, этилена, ацетилена, метана и др.), полученных из каменного угля, нефти или природного газа.

Синтетические волокна впервые были получены еще до второй мировой войны. Развитию производства синтетических волокон способствовали успехи в области синтеза высокомолекулярных соединений, а также их ценные свойства: высокая прочность, упругость, стойкость к действию влаги, диэлектрические свойства и др.

КАПРОН

Производство капронового волокна. Сырьем для производства капрона является фенол, бензол, толуол или циклогексан, получаемые из каменного угля или нефти. Наиболее разработанным является способ промышленного производства капрона из фенола.

Фенол путем нескольких химических реакций превращается в капролактам (мономер), который путем полимеризации (соединением молекул в длинную цепь) превращается в полимер - вещество с молекулярной массой 16 000 - 22 000, называемое смолой капрон.

Формование капрона идет по сухому способу и заключается в том, что расплавленная смола при температуре 270 - 280'С (температура плавления смолы 215'С) продавливается через фильеры с 12 - 24 или 39 отверстиями диаметром 0,2 - 0,3 мм.

Выходящие из фильеры струйки застывают при обдувании их холодным воздухом. Формование капрона идет с большой скоростью, достигающей 1000 м/мин, при этом нити получают 20 - 25-кратную фильерную вытяжку в горячем состоянии.

Затем нити подвергаются вытяжке на 400 - 600 % первоначальной длины в зависимости от того, какие физико-механические свойства необходимо получить в готовом продукте. При вытяжке нити утоняются, макромолекулы в них ориентируются и нити приобретают повышенную стойкость к растяжению, повышенную упругость, уменьшаются растяжимость и остаточное удлинение (пластичность).

После вытяжки нити замасливают, сушат, подвергают крутке и перемотке.

Капрон получают в виде комплексных нитей линейной плотностью 29,4; 15,6; 6,7; 5; 3,3 текс, в виде моноволокна, т. е. единичных нитей линейной плотностью 2,2 и 1,7 текс.

При производстве капронового штапельного волокна используются фильеры, содержащие 200 - 250 отверстий. Формование волокна идет со скоростью 400 - 500 м/мин. После формования полученные жгуты вытягивают, гофрируют и разрезают на штапельки определенной длины.

Строение капронового волокна. Капроновое волокно имеет гладкую поверхность с круглым поперечным сечением (см. рис. 8, г). Поэтому волокна обладают большим блеском и пониженной цепкостью. В процессе эксплуатации изделий с применением капронового штапельного волокна структура пряжи нарушается, на поверхности изделия образуется ворс, который благодаря высокой прочности и устойчивости волокна к истиранию не обрывается, а скатывается в шарики - пиллингуется. Гладкостью капроновых нитей объясняется также раздвигаемость и осыпаемость нитей в тканях, скольжение тканей. Для повышения цепкости капроновых нитей и уменьшения их блеска все большее распространение находят способы получения профилированных (флиретт) и текстурированных (мэрон, гофрон и др.) нитей.

Свойства капроновых волокон. Гигроскопичность капрона низкая, как у триацетатного волокна, он недостаточно гигиеничен и поэтому не рекомендуется для бельевых тканей. Недавно разработана технология получения физически модифицированной профилированной капроновой нити - шелона (крученой или текстурированной), отличающейся улучшенными гигиеническими свойствами, позволяющими в 4 - 6 раз лучше удалять излишнюю влагу из ткани и из пододежного пространства. Такие свойства шелона приближают его к натуральному шелку и позволяют использовать для бельевых тканей. Изделия из капрона хорошо смачиваются водой, а после отжима сохраняют лишь 20 - 25 % влаги (у вискозного волокна 100 %), поэтому они быстро сохнут. Во влажном состоянии капрон свойств своих почти не изменяет.

Своеобразно действие на капрон очень горячей воды и насыщенного пара: размеры и форма нитей, тканей, изделий фиксируются и остаются неизменными при последующих обработках водой или паром более низкой температуры. Однако при обработке паром или горячей водой более высокой температуры, чем температура стабилизации, изделие теряет приданные ему размеры и форму и ему можно придать другие размеры и форму. Капрон очень чувствителен к действию повышенных температур. Уже при температуре выше 65 'С он начинает терять прочность, поэтому все тепловые обработки изделий из капрона следует проводить строго по установленным режимам.

Капрон обладает хорошей устойчивостью к действию щелочей и достаточно устойчив к действию кислот. К действию света капрон недостаточно устойчив, но этот недостаток устраняют добавлением в смолу светостабилизаторов.

Капроновые нити характеризуются высокими механическими свойствами: высоким пределом прочности при растяжении, что позволяет изготовлять из них тонкие и достаточно прочные изделия; высокой устойчивостью к истиранию (при добавлении к шерсти всего лишь 10 % капрона носкость изделий увеличивается в 2 - 2,5 раза); высокой упругостью (при вытягивании капрона на 16 % упругое удлинение составляет 91 %, при вытягивании 20 - 25 % - около 75 - 80 %).

Капроновое волокно по внешнему виду напоминает искусственные волокна, но в отличие от них при поднесении к пламени проявляет тепловую усадку, плавится, а затем загорается слабым голубовато-желтым пламенем с наличием белого дымка и распространением.запаха сургуча. При удалении волокон из пламени горение постепенно прекращается, а на конце застывает темный твердый шарик.

Из капрона вырабатываются легкие ткани и трикотаж, изящные кружева, ленты, тесьма, искусственный каракуль и др. Штапельное капроновое волокно используется в смеси с шерстью и хлопком для выработки платьевых, костюмных и пальтовых тканей.

ЛАВСАН

Производство волокна лавсан. Сырьем для выработки лавсана служат диметиловый эфир терефталевой кислоты (сокращенно диметилтерефталат, или ДМТ) и этиленгликоль.

Процесс получения смолы лавсан идет в две стадии. Сначала при взаимодействии ДМТ с этиленгликолем получают дигликолевый эфир терефталевой кислоты, а затем реакцией поликонденсации последнего получают полиэтилентерефталат или смолу лавсан молекулярной массой 15000 - 20000. Формование лавсана аналогично формованию капрона и осуществляется на том же оборудовании.

Полученное волокно состоит из аморфного полимера и не обладает свойствами, необходимыми для выработки изделий. В связи с этим волокно вытягивают на 400 % при температуре 70 - 95'С. При этом макромолекулы полимера ориентируются вдоль оси волокна и образуют кристаллическую структуру полимера. Волокно приобретает большую прочность, эластичность, его усадочность снижается до 9 - 15 %.

Вытянутое волокно подвергают термофиксации горячим воздухом при температуре 130 - 155'С в течение 1 - 3 мин. В результате фиксируется форма волокна, усадка в кипящей воде снижается до 1 - 5 %.

Штапельное волокно длиной 40 - 120 мм получают разрезанием жгута после вытягивания, гофрирования и термофиксации.

В зависимости от назначения лавсановое волокно может быть получено блестящим или матированным, суровым или окрашенным в массе.

Строение лавсанового волокна. Как и капроновые волокна, лавсан имеет гладкую поверхность с круглым поперечным сечением (см. рис. 8, г), вследствие чего он обладает большим блеском и пониженной цепкостью. Изделия из лавсанового волокна пиллингуются. Для устранения этого недостатка лавсановые волокна вырабатывают извитыми и профилированными

Свойства лавсановых волокон. По сравнению с полиамидными волокнами лавсановое волокно обладает меньшей гигроскопичностью, большей устойчивостью к действию воды и высокими теплостойкостью, светостойкостью и хемостойкостью.

Механические свойства лавсана примерно такие же, как у капрона. Очень высока упругость лавсана. Складки и плиссе на изделиях чрезвычайно стабильны, сохраняются при стирке и чистке. Добавив в смесь любых волокон лавсан, можно увеличить устойчивость плиссировки тканей из них. Однако устойчивость к истиранию у лавсана в 4 - 4,5 раза ниже, чем у капрона, но выше, чем у искусственных волокон, хлопка, шерсти и нитрона.

По теплопроводности и несминаемости волокно лавсан похоже на шерсть. Изделия из этого волокна имеют шерстеподобный вид.

Волокно лавсан не подвержено повреждению молью, действию плесени и гнилостных микроорганизмов.

В обычных условиях лавсан плохо окрашивается, что объясняется высокой кристалличностью и малыми размерами пор. Наилучший эффект окрашиваемости достигается крашением волокна в массе (до формования волокна) или крашением при повышенной температуре (около 200'С) и повышенном давлении.

Разработан метод получения модифицированного полиэфирного волокна, отличающегося лучшей способностью окрашиваться обычными красителями, применяемыми для крашения природных и искусственных волокон.

Лавсановое волокно не отличается по внешнему виду от других химических волокон. Горит оно слабо, желтоватым пламенем, выделяя черную копоть. После затухания пламени застывает твердый шарик черного цвета.

Волокно лавсан благодаря целому ряду положительных свойств находит широкое применение для изготовления изделий народного потребления и для технических целей.

Штапельное волокно лавсан используют в чистом виде, в смеси с шерстью, хлопком, льном, с разными химическими волокнами. Из пряжи с лавсаном изготавливают разнообразные ткани, нетканые материалы, трикотаж, искусственный мех.

Лавсановые нити используют в основном для изготовления тканей технического назначения, швейных ниток, а также текстурированной нити мэлан (бэлан).

За рубежом из полиэфирных нитей изготовляют ткани (сорочечные, блузочные, галстучные и др.) и трикотажные изделия.

СПАНДЕКС

Полиуретановые волокна выпускаются под общим названием спандекс (высокоэластичное). Впервые это волокно получено в 1960 г. в США. Основными разновидностями волокна спандекс являются волокна под фирменными названиями вирен, ликра.

Производство волокна спандекс. Сырьем для производства волокна спандекс являются различные диизоцианаты и гликоли, из которых в присутствии диаминов получают полиуретан. Полиуретанами называются высокомолекулярные соединения, макромолекулы которых содержат уретановую группу (-ОСОNН-).

Для обеспечения высокой эластичности полимера и гибкости макромолекулы в нее вводят гибкие блоки, в качестве которых используют простые или сложные полиэфиры. Полиэфиры, взаимодействуя с диизоцнанатами, образуют макродиизоцианаты, у которых на конце молекулы содержатся высокореакционно-способные изоцианатные группы (-NСО).

При взаимодействии макроизоцианатов с диаминами образуется высокомолекулярный полиуретан (молекулярная масса 13000 - 30000), состоящий из гибких блоков, в которые входят уретановые группы, и из жестких блоков, включающих в себя мочевину.

Формование волокна спандекс может производиться мокрым и сухим способами. Волокна получают главным образом в виде комплексной нити линейной плотностью от 2,2 до 500 текс и в виде штапельного волокна линейной плотностью 0,66 текс.

Свойства волокна спандекс. Свойства волокон спандекс характеризуются следующими показателями: низкой гигроскопичностью (0,8 - 0,9 %) и теплостойкостью (тепловые обработки рекомендуется проводить при температуре не выше 80 - 100'С), высокой хемостойкостью, недостаточной светостойкостью, хотя и лучшей, чем у нитей из резины, низкой разрывной нагрузкой (6 - 7 сН/текс), хорошей устойчивостью к истиранию. Горит спандекс подобно лавсану.

Главные достоинства волокон спандекс - легкость (плотность 1,21 г/см³), мягкость, белый цвет, высокая устойчивость к плесени и поту, хорошая окрашиваемость, неизменность свойств при намокании, высокая растяжимость (500 - 700 %) и эластичность (подобны резине).

Высокая растяжимость и эластичность волокон спандекс объясняются особым строением макромолекул, напоминающим спиральные пружины, расположенные неориентированно и связанные в отдельных местах жесткими связями.

Волокна спандекс перерабатывают в изделия как в чистом виде, так и опряденными хлопком, искусственными или синтетическими волокнами. Растяжимость опряденных нитей спандекс снижается до 180 - 200 %. Спандекс предназначен главным образом для изготовления эластичных изделий.

С волокнами спандекс вырабатывают эластичное трикотажное полотно, ткани для предметов женского туалета (корсеты, пояса и др.) и спортивной одежды (купальники и тренировочные костюмы), чулочно-носочные изделия, эластичные ткани для чехлов, эластичные отделочные кружева, ленты, тесьмы и др.