4.Заготовительные цехи. В литейном и модельном цехах отливают детали из чугуна, цветных металлов и сплавов изготовляют модели. Эти цехи имеются на всех крупных судоремонтных заводах.Там, где их нет, завод получает литья по скооперированным поставкам. На крупных заводах освоено стальное литье в электро печах. При модельных цехах организуется складские хоз/во для долговременного хранения моделей, что очень важно при ремонте судов. Литейные цехи имеют экспресс лаборатории для контроля качетва отливок.

5. Обрабатывающие цехи. К обрабатывающим цехам относятся: механический (механосборочный), корпусный, деревообрабатывающий, трубопроводный, электромонтажный, доковый. Наиболее крупным производственным цехам судоремонтного предприятия является мех/й цех. Он состоит из станочного отделения и слесарно-монтажного участка, а иногда они существуют в виде самостоятельных цехов. Станочное оборудование обычно располагается участками или линиями крупных, средних и металлорежущих станков. Если организуется специализированные учатки, то оборудование располагается по тех/му принципу-маршрутами.

Корпусный цех производит обработку листовой стали и разных профилей проката, заготовку и сборку корпуса и узлов в виде плоскостных и объемных секций. Цех оборудуется мех/ми ножницами, гибочными вальцами, прессами для холодной и горячей либки, кромкострогальными станками, кранами, транспортной сетью.

Деревообрабатывающей цех имеет плотницкое и столярные отделении и участок мех/кой обработки деревесины. Цех изготовляет судовую мебели, детали и заготовки для декоративной отделки жилых и служебных помещений судов.

Трубопроводный цех заготовляет детали и участки трубопроводов для ремонта судовых магистралей. Цех имеет оборудованные для холодной и горячей гибки труб, обработки и приварки фланцев, наполнения труб песком, гидравлического испытания труб. Значительная часть работ трубопроводного цеха выполняется на судах.

Электромонтажный цех выполняет ремонт электрооборудования и монтаж его на судах. Цех имеет специализированные участки для ремонта средств связи и электронавигационных приборов.

Доковый цех в своем составе имеет сухие, плавучие доки, слипы и эллинги, которыми производится подъем судов для ремонта их подводный части. Кроме того, цех располагает плавучими кранами, буксирами, катерами и береговыми помещениями, в которых сосредоточено такелажное отделение и средства для очистки и окраски корпуса судна.

6. Вспомогательные цехи. К ним относятся ремонтно-механический, инструментальный, ремонто-стройтельный. Ремонтно-механический цех выполняет функции поддержания всего оборудования, установленного на заводе в эксплуатационном состоянии Инструментальный цех изготовляет спец. инструмент и оснастку, которые не могут быть поставлены централизованным порядком. Основное назначение цеха-обеспечение инструментом. Ремонто-стройтельный цех выполняет работы, связанные с ремонтом зданий, сооружений, благоустройством территории, футеровкой котлов и т.д.

7. Обслуживающее хозяйство - к нему относятся энергетическое, тр/ное и складское хозяйство.

Энергетическое хозяйство состоит из котельной компрессорный, электростанции, кислородной станции и находятся в ведении главного энергетика или главного механика.

Тр/ное хоз/во выполняет все транспортные функции завода. В его распоряжении находится автотранспорт, плавсредства и все другие внутризаводские тр/ные средства, не закрепленные за цехами завода.

Складское хозяйство совокупность складских помещений (закрытых, открытых) и земельных участков (для хранения навалочных грузов) с оборудованием, производственным инвентарем и подъездными рельсовыми и безрельсовыми дорогами.

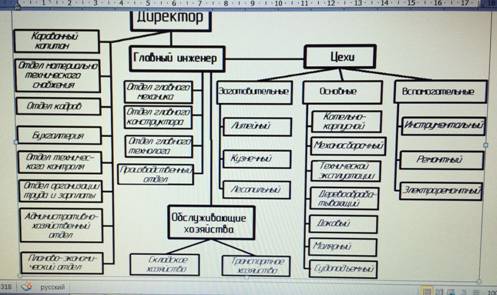

8. структура управления СРС заводом:

- планова - экономический, в функции которого входят технико-экономическое перспективное планирование, составление техпромфинплана год, квартал, месяц, установление количественных и качественных показателей, анализ итогов производственно-хозяйственной деятельности;

- караванный капитан обеспечивает исправное содержание акватории и техническое обслуживание причальных устройств предприятия, безопасный отстой и охрану рекомендуемого флота;

- производственный отдел, который осуществляет межцеховое оперативное планирование, диспетчерское регулирование и производства, составляет месячные и планы работы завода, цехов и ремонта судов, сметы на выполняемые заказы, осуществляет оперативное руководство цехами через диспетчерское бюро по обеспечению выполнения программы.

9. Качество - это совокупность свойств изделия, определяющих его пригодность для использования по назначению Одним из главных его свойств является высокая надежность. Надежность -свойства изделия выполнять заданные функций,сохраняя свои эксплутационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой прожутка времени или требуемого наработки. Безотказность - Свойства изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов. Долговечность – свойство изделия сохранить работоспособность до предельного состояния с необходимым перерывами для технического. Ремонтопригодность - свойства изделия заключиваещееся в его приспособности обнаружено и устранению отказов и неисправностей путем проведения технологический обслуживания и ремонтов. Отказ – События, заклющееся в нарушени работоспособности. Наработка –продолжительность или обьем работы изделия измеряемые в сасах или ы других единицах. Ресурс -наработка изделия до предметы состояния,оговоренного в технологической документаций.

13.Конструктивными причинами относятся-расчетные нагрузки давления, материалы их физико-технологические характеристики и структура величина зазоров или натягов в сопражениях, смазывания и охлаждении деталей.

14.Технологическими причинами являются приемы, способы получения заготовок, виды механической, термической, упрочняющей обработки при изготовления детали правильность сборки, регулирования.

15.К эксплуатационным причинами относятся причина определяемые назначением машин, ее нагрузочными и скоростным режимами а также интенсивностью своевременность и полнота технического обслуживания и другие.

25. Электрохимическая коррозия - самый распространенный вид коррозии. Электрохимическая коррозия возникает при контакте металла с окружающей электролитически проводящей средой. При этом восстановление окислительного компонента коррозионной среды протекает не одновременно с ионизацией атомов металла и от электродного потенциала металла зависят их скорости. Первопричиной электрохимической коррозии является термодинамическая неустойчивость металлов в окружающих их средах. Ржавление трубопровода, обивки днища морского суда, различных металлоконструкций в атмосфере - это, и многое другое, примеры электрохимической коррозии. К электрохимической коррозии относятся такие виды местных разрушений, как питтинги, межкристаллитная коррозия, щелевая. Кроме того процессы электрохимической коррозии происходят в грунте, атмосфере, море.

26. Электрическая коррозия. Возникает в результате прохождения электрического тока через корпус в воду, это ток возникает из-за применения неправильных схем электроснабжения корабля с берега.

27. Химическая коррозия - это вид коррозионного разрушения металла, связанный с взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды. Химическая коррозия не связана с образованием, а также воздействием электрического тока.Движущей силой (первопричиной) химической коррозии является термодинамическая неустойчивость металлов.

28.Магнитные свойства металлов связаны с их электрическими свойствами, поскольку элементарные носители магнетизма - электроны - обладают как магнитным моментом, так и электрическим зарядом. Наряду с общими для всех твердых тел электрическими свойствами магнитные материалы обладают рядом специфических электрических свойств, зависящих от самопроизвольной намагниченности, В магнитных материалах в каждом ферромагнитном домене на электрон проводимости даже при нулевом внешнем магнитном поле действует сила Лоренца. Магнитные свойства металлов определяются как магнитными свойствами (парамагнитными или диамагнитными) образующих металл ионов, так и магнетизмом совокупности электронов проводимости.

29 Парамагнетики — вещества, которые намагничиваются во внешнем магнитном поле в направлении внешнего магнитного поля (J↑↑H) и имеют положительную магнитную восприимчивость. Парамагнетики относятся к слабомагнитным веществам, магнитная проницаемость незначительно отличается от единицы.К парамагнетикам относятся алюминий (Al), платина (Pt), многие другие металлы (щелочные и щелочно-земельные металлы, а также сплавы этих металлов), кислород (О2), оксид азота (NO), оксид марганца (MnO), хлорное железо (FeCl3) и др.

30. Ферромагнетики, -это вещества, обладающие спонтанной намагниченностью т.е она сохраняет намагниченности при отсутствии внешного магнитного поле. К ферромагнетикам относятся, напр: кристалл, железа, никеля, кобальта. Ферромагнитные свойства вещества существенно зависят от температуры. С повышением тем-ры остаточная намагниченностть ферромагнетика уменьшается.

31.Диамагнетики. Диамагнетики-это вещества, намагничивающиеся во внешнем магнитном поле против направления поля. Например Ag,Au,Cu. Димагнитный эффект – это эффект, при котором составляющие магнитных полей атомов складываются и образуют собственное магнитное поле вещества, ослабляющее внешнее магнитное поле. Так как диамагнитный эффект обусловлен действием внешнего магнитного поля на электронытомов вещества,то диамагнетизм свойствен всем веществам.

32.Виды применяемых материалов и их классификация. В судовом машиностроении применяют конструкционные стали, чугуны, цветные сплавы,получаемые различными способами. Их классифицируют по методам получения, качеству, и другим показателям. По методам получения: ЭП- электропробная,ЭИ- электроисследовательская, П- электропереплав, Ш- шлаковый переплав, ВИ- вакуумно-индукционный переплав, ВД- вакуумно-дуговой переплав.

33. Легирующие элементы – химические элнменты,специально вводимые в сталь для получения заданных свойств. Улучшают механические, физические и химические свойства основного материала. Легирующие элементы в марках сталей: А-азот,М-молибден,Е-селен,Ю-алюминий,С-кремний,Т-титан,Л-берилий,Г-марганец,П-фосфор,Р-бор,Д-медь,Х-хром,Ф-ванадий,Н-никель,Ч-церий,В-вольфрам,Б-ниобий,Ц-цирконий,К-кобальт. Легирующие элементы в сплавах цветных металлов: А-алюминий,Б-берилий,Ж-железо,К-кремний,Мг-магний,Мц-марганец,М-медь,Н-никель,О-олово,С-свинец.

34. Для чугунов применяют стандартные буквенные: СЧ-серый чугун,КЧ-ковкий чугун,ВЧ-высокопрочный чугун с шаровидным графитом,ИЧХ- высоко хромистый чугун,АСЧ-антифрикционный чугун,ЖЧ-жаростойкий чугун. Марки цветных споавов:АЛ-алюминиевый сплав литейный,АД-алюминиевый сплав деформируемый,АМг-алюминиево-магниевый сплав,АМц- алюминиево-марганцевый сплав, САС-спеченный алюминиевый сплав, САП- спеченный алюминиевый порошок,БР-бронза,Б-баббит,Л-латунь.В судовом машиностроении применяют главным образом черные металлы.Это сплавы на основе железа (стали, чугуны, сплавы, содержащие более 45٪ железа) и на основе хрома и марганца. Все остальные металлы и их сплавы относят к цветным металлам.

35. Конструкционные металлы делят на три вида: первичные,полуфабрикаты,вторичные. Первичными называют металлы,используемые для получения литых, кованных и прессованных заготовок. Полуфабрикаты – заготовки, изготовленные литьем, ковкой, прокаткой, волочением и другими методами. Полуфабрикаты в дальнейшем подвергают механический или другой технологической обработке. К вторичным металлам относятся все виды отходов,образующиеся при раскрое и обрботке полуфабрикатов и отливок. В судовом машиностроении применяют различные виды первичных материалов: слитки и чушки для литья,слитки для поковок, гранулы,губку,прессованные прутки,металлические порошки. К металлическому полуфабрикату относят листовой,трубный,профильный и сортовой прокат.Листовой прокат из меди, латуней, никелевых и титановых сплавов используют в ограниченном количестве. При постройке современных судов применяют трубы из сталей, цветных металлов, полимеров и чугунов. Трубопроводы силовых установок изготовляют из бесшовных труб, а общесудовых систем-из электросварных шов.

| Перечень основных (обрабатывающих) цехов и их функции | |

| 1. | Перечень заготовительных цехов и их функции |

| 2. | Перечень вспомогательных цехов и их функции |

| 3. | Что такое обслуживающее хозяйство в СРП |

| 4. | Качество изделия и чем оно характеризуется |

| 5. | Безотказность и ремонтопригодность изделия |

| 6. | Надежность и долговечность изделия |

| 7. | Ресурс, отказ и наработка изделия |

| 8. | Чем обусловлено появление неисправностей изделия? |

| 9. | Что такое судоремонт? Ремонт корабля (судна) — комплекс организационных и технических мероприятий, направленных на поддержание либо восстановление свойств корабля, его оружия и технических средств силами личного состава, судовых мастерских или судоремонтных заводов. Различают следующие виды ремонта кораблей: аварийный, гарантийный, доковый, межпоходовый, навигационный, планово-предупредительный, средний и текущий[1]. |

| 10. | Конструктивные причины появления неисправностей. |

| 11. | Технологические причины появления неисправностей. |

| 12. | Эксплуатационные причины появления неисправностей. |

| 13. | Модернизация и цель модернизационных работ |

| 14. | Виды проводимых ремонтов |

| 15. | Неплановые ремонты |

| 16. | Плановые ремонты |

| 17. | Магнитные свойства металлов |

| 18. | Что такое металлопрокат и его виды? |

| 19. | Что такое легирующие элементы?Черные и цветные металлы. |

| 20. | Термическая обработка металла |

| 21. | Отжиг и его предназначение |

| 22. | Закалка как вид термической обработки |

| 23. | Отпуск и его предназначение |

| 24. | Виды загрязнений деталей |

| 25. | Механические способы очистки деталей |

| 26. | Термические и химические способы очистки деталей При ремонте ответственных деталей дизелей широко применяют термическую обработку. Термообработка повышает износостойкость и общую прочнсть деталей. Основными видами термической обработки являються отжиг, нормализация, закалка, отпуск и обработка холодом. Отжиг-нагрев стали до определенной температуры в зависимости от вида отжига, выдержки и последующего как правило медленного охлождения Нормаизация-процесс проводимый для улучшения обробатываемости стали резанием, исправление структуры перегретой после горючей обработки давлением. При нормализации деталь охлождат на воздух Закалка-Процесс заключается в нагревании стали до температуры 30 50 градусов выдержке при этих температурах и быстром охлождении в воде или масле со скоростью больше критической. |

| 27. | Неразрушающие методы дефектоскопии |

| 28. | Методы ремонта деталей Основная задача промышленной технологии восстановления деталей обеспечить восстановление утраченных посадок сопряжений деталей и их работоспособности путем восстановления их формы размеров и механической прочности Решить эту задачу можно тремя путями: 1. Изменением первоначальных размеров изношенных поверхностей деталей до ремонтных размеров 2. Восстановлением изношенных поверхностей деталей до первоначальных наминальных размеров 3. Заменой части детали с изношенной поверхностью и постоновкой дополнительной ремонтной детали с номинальным или ремонтным размером изношенной поверхности 4. |

| 29. | Методы пластической деформации деталей

Метод дополнительных деталей. Такой метод восстановления деталей применяется тогда, когда у деталей сложной формы отдельные элементы оказываются изношенными или поврежденными более допустимого предела. В этом случае изношенный или поврежденный элемент детали удаляют или изменяют размер, а затем устанавливают дополнительную деталь (компенсатор), с помощью которой у ремонтируемой детали восстанавливают первоначальную форму и размеры.

Этим методом восстанавливают цилиндры блоков, расточенные при предыдущем ремонте на последний ремонтный размер, головки блоков, гнезда клапанов, посадочные отверстия под подшипники качения, шейки валов и осей, зубчатые колеса и венцы крупного модуля и многие другие.

В качестве компенсаторов используют втулки, кольца, диски, зубчатые вставки и другие детали, которые, как правило, изготовляют из того же материала, что и восстанавливаемая деталь. Для чугунных деталей втулки могут быть изготовлены из стали 20. Наименьшая толщина стенки компенсатора составляет 2,5—3 мм. Класс шероховатости и твердость рабочей поверхности компенсатора должны соответствовать техническим условиям на изготовление деталей, для чего при необходимости он должен подвергаться термической обработке, а после соединения с восстанавливаемой деталью и механической обработке, для которой должен быть назначен соответствующий припуск.

Соединение восстанавливаемой детали с компенсатором выполняется запрессовкой с гарантированным натягом (рис. 73, а), с зазором 0,1—0,15 мм на клею (рис. 73, б), на резьбе, постановкой винтов (рис. 73,в) и стопоров, сваркой и др. В первом случае сопрягаемые поверхности обрабатываются по допускам посадки 7/76 и 8—9-му классу шероховатости. Обработку сопрягаемых поверхностей деталей, работающих с большими нагрузками, производят по допускам посадки 7/76 с нагревом обхватывающей или охлаждением обхватываемой детали в жидком азоте или твердой углекислоте.

Рис. 73. Восстановление деталей с помощью компенсаторов

При сопряжении основной и дополнительной детали с зазором рабочей поверхности последней придается чертежный размер и шероховатость, что исключает необходимость в последующей механической обработке. Сопрягаемые поверхности обрабатываются по допускам посадок H7/g6 и 4—5-му классу шероховатости и склеиваются эластомером ГЭН-150 (В), клеем ВС-ЮТ или эпоксидными пастами.

Этот способ восстановления деталей является надежным, но затраты на восстановление деталей относительно велики.

Метод пластической деформации. Восстановление изношенных деталей методом пластического (остаточного) деформирования происходит в результате перераспределения металла под действием сил деформации.

Восстанавливают детали осадкой, вдавливанием, раздачей, обжатием, вытяжкой и правкой в холодном и горячем состоянии. В первом случае требуются большие внешние усилия, а в результате наступающего при этом наклепа снижается вязкость, повышается предел текучести, увеличивается твердость металла детали. В холодном состоянии можно подвергать обработке детали из цветных металлов и их сплавов и стальные детали с содержанием углерода не более 0,3%, не подвергавшиеся термообработке.

При нагреве детали до температуры, равной 0,8—0,9 температуры плавления, усилия на пластическую деформацию уменьшаются в 12—15 раз, при этом существенных изменений физиков механических свойств металла детали не наступает.

Осадку (рис. 74, а) применяют для увеличения поперечных размеров полых и реже сплошных деталей за уменьшениявысоты до 6—8% при восстановлении бронзовых втулок, цапф, валов, шлицевых концов полуосей и других деталей.

Вдавливанием (рис. 74, б) восстанавливают фаски клапанов, боковые поверхности шлицев.

Раздачей (рис. 74, в) устраняют износ втулок по наружному диаметру за счет увеличения внутреннего диаметра. Этот способ используется при восстановлении поршневых пальцев, полых штанг толкателей и др.

Обжатием (рис. 74, г) уменьшают внутренний диаметр деталей за счет уменьшения наружного размера. Применяют при восстановлении бобышек, рулевых сошек, различных рычагов, тяг, звеньев гусениц.

Вытяжка (рис. 74, д) используется для восстановления длины тяг, стержней штанг и других деталей за счет местного сужения поперечного сечения.

Правка (рис. 74, е) является наиболее часто применяемым способом восстановления деталей методом пластической деформации. Правкой восстанавливают первоначальные формы элементов металлоконструкций, валы, оси, тяги, шатуны, рычаги, диски колес и диски трения и другие детали, нарушенные вследствие воздействия остаточной деформации (изгиб, скручивание, коробление).

Рис. 73. Восстановление деталей с помощью компенсаторов

При сопряжении основной и дополнительной детали с зазором рабочей поверхности последней придается чертежный размер и шероховатость, что исключает необходимость в последующей механической обработке. Сопрягаемые поверхности обрабатываются по допускам посадок H7/g6 и 4—5-му классу шероховатости и склеиваются эластомером ГЭН-150 (В), клеем ВС-ЮТ или эпоксидными пастами.

Этот способ восстановления деталей является надежным, но затраты на восстановление деталей относительно велики.

Метод пластической деформации. Восстановление изношенных деталей методом пластического (остаточного) деформирования происходит в результате перераспределения металла под действием сил деформации.

Восстанавливают детали осадкой, вдавливанием, раздачей, обжатием, вытяжкой и правкой в холодном и горячем состоянии. В первом случае требуются большие внешние усилия, а в результате наступающего при этом наклепа снижается вязкость, повышается предел текучести, увеличивается твердость металла детали. В холодном состоянии можно подвергать обработке детали из цветных металлов и их сплавов и стальные детали с содержанием углерода не более 0,3%, не подвергавшиеся термообработке.

При нагреве детали до температуры, равной 0,8—0,9 температуры плавления, усилия на пластическую деформацию уменьшаются в 12—15 раз, при этом существенных изменений физиков механических свойств металла детали не наступает.

Осадку (рис. 74, а) применяют для увеличения поперечных размеров полых и реже сплошных деталей за уменьшениявысоты до 6—8% при восстановлении бронзовых втулок, цапф, валов, шлицевых концов полуосей и других деталей.

Вдавливанием (рис. 74, б) восстанавливают фаски клапанов, боковые поверхности шлицев.

Раздачей (рис. 74, в) устраняют износ втулок по наружному диаметру за счет увеличения внутреннего диаметра. Этот способ используется при восстановлении поршневых пальцев, полых штанг толкателей и др.

Обжатием (рис. 74, г) уменьшают внутренний диаметр деталей за счет уменьшения наружного размера. Применяют при восстановлении бобышек, рулевых сошек, различных рычагов, тяг, звеньев гусениц.

Вытяжка (рис. 74, д) используется для восстановления длины тяг, стержней штанг и других деталей за счет местного сужения поперечного сечения.

Правка (рис. 74, е) является наиболее часто применяемым способом восстановления деталей методом пластической деформации. Правкой восстанавливают первоначальные формы элементов металлоконструкций, валы, оси, тяги, шатуны, рычаги, диски колес и диски трения и другие детали, нарушенные вследствие воздействия остаточной деформации (изгиб, скручивание, коробление).

|

| 30. | Ремонт корпусных деталей. Ремонт базовых корпусных деталей является очень ответственным процессом, так как корпус в большинстве случаев несет не только защитную функцию от внешних факторов, которые могут повлиять на работу механизма, но также являлся и базовой опорой для расположенного внутри механизма. При обнаружении каких-либо дефектов, трещин или сколов на корпусе, следует немедленно провести полную диагностику всего аппарата чтобы оценить степень риска его дальнейшего использования и, в кратчайшие сроки восстановить первоначальный вид корпуса. Ликвидация трещин. 1. С помощью стяжек. По обе стороны трещины на некотором удалении от нее сверлят и развертывают два отверстия, в них запрессовывают штифты с выступающими концами. Изготовляют стальную пластину-стяжку с двумя засверленными и развернутыми отверстиями, расстояние между которыми несколько меньше расстояния между штифтами. При возможности трещину стягивают струбциной, стяжку нагревают и надевают на штифты. При своем охлаждении она стягивает трещину. 2. С помощью штифтов. Концы трещины, определенные «керосиновым пробоем», засверливают сверлом диаметром 4-5 мм и между ними вдоль трещины тем же сверлом засверливают отверстия на расстоянии 6-7 мм. Во всех отверстиях нарезают резьбу, куда завинчивают резьбовые штифты из мягкой стали или меди, выступающие над поверхностью на 1-2 мм. После этого засверливают отверстия между штифтами с перекрытием их не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу, куда заворачивают штифты, обрубаемые заподлицо. Концы выступающих штифтов расчеканивают и опиливают. 3. С помощью накладок. Для предупреждения дальнейшего распространения трещины ее концы засверливают сверлом диаметром 4-5 мм. Из мягкой стали толщиной 4-5 мм вырезают накладку, размеры которой должны не менее чем на 15 мм перекрывать границы трещины. По размерам накладки из листового свинца или картона вырезают прокладку. На расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с резьбой М5-М6 с потайной головкой. По накладке в корпусе по периферии района трещины сверлят отверстия и нарезают резьбу М5-М6. Накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольным клеем-цементом и др.) и прикрепляют винтами к корпусу. Края накладки расчеканивают и опиливают. 4. Заваркой с последующей механической обработкой (при необходимости). Ремонт пробоин и сколов производят: 1. Установкой ввертыша. Поврежденное место рассверливают, в нем нарезают резьбу, куда ввертывают и стопорят кернением резьбовую пробку, предварительно смазанную суриком. 2. Установкой пробки. Небольшие сколы засверливают и развертывают, в отверстие запрессовывают пробку, опиленную по форме ремонтируемой поверхности. 3. Установкой вставки. Сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку, которую запрессовывают в паз. Вставка может дополнительно крепиться винтами. 4. Заваркой пробоин наплавкой сколов с последующей механической обработкой. |

| 31. | Ремонт зубчатых колес. Износ зубчатых передач представляет собой довольно серьезный дефект, который должен быть устранен сразу же после обнаружения, так как дальнейшая эксплуатация механизма может привести к частичному или полному разрушению. При износе зубьев выше допускаемого зубчатые колеса заменяют или ремонтируют следующими способами: 1) Установка шпилек на резбе с последующей обваркой по шаблону 2) Наплавка зуба в медных шаблонах 3) Установка зуба в паз и креплением штифтами 4) Крепление зуба к ободу винтами 5) Замена зубчатого венца с креплением штифтами |

| 32. | Гальванические покрытия Гальваническое покрытие Нанесение гальванических покрытий – один из наиболее распространенных способов защиты металлов от коррозии. Качество гальванического покрытия очень сильно влияет на качество готовых изделий, их долговечность и эксплуатационные характеристики. Гальванические покрытия нашли широкое применение во многих отраслях народного хозяйства не только как хорошее средство при защите металлов от коррозии. Гальванически нанесенный слой металла может значительно повысить износостойкость основного изделия, его электропроводность и многие другие важные показатели. Получают гальванические покрытия путем выделения металла из раствора его солей под действием электрического тока. При этом в качестве анода выступает вспомогательный электрод, который подключается к положительному полюсу источника тока. Катод – это сама деталь, на которую наносится гальваническое покрытие. Классификация гальванических покрытийУчитывая требования, которые предъявляются к эксплуатационным характеристикам деталей, гальванические покрытия можно условно разделить на три типа: - защитно-декоративные гальванические покрытия (используются для придания поверхностям декоративных и защитных свойств одновременно); - защитные электролитические покрытия (применяются для защиты деталей от коррозии в различных агрессивных средах); - гальванические покрытия специального назначения (используются для того, чтоб придать поверхности металла определенных специальных свойств, таких, как магнитные, твердость, износостойкость, электроизоляционные и др.). Также гальванические покрытия специального назначения могут быть нанесены для восстановления изношенных деталей В зависимости от механизма защитного действия все гальванические покрытия подразделяются на: катодные и анодные. По сравнению с потенциалом защищаемого металла, анодные покрытия всегда имеют более электроотрицательный, а катодные – более электроположительный потенциал. Например, по отношению к стали кадмий и цинк являются анодными покрытиями, а золото, никель, серебро, медь – катодными. Механизм защитного действия гальванического покрытия во многом зависит не только от природы металла, но и от состава эксплуатационной среды. |