ПРАКТИЧЕСКАЯ РАБОТА

Тема: Расчёт фрикционной передачи.

Цель: Рассчитать фрикционную цилиндрическую передачу.

Пример 1.

Дано: Р1 = 4 кВт; n1 = 980 об/мин; n2 = 300 об/мин; материал катков: сталь – сталь всухую.

Решение:

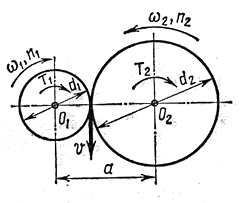

1. Вычерчиваем кинематическую схему.

2. Определяем передаточное отношение:

3. Вычисляем крутящий момент на валу ведущего катка:

4. Определяем приведённый модуль упругости стальных катков. Принимаем Епр = Ест = 2,1·1011 Па (таблица 2).

5. Находим допускаемое контактное напряжение. Для стальных катков, работающих всухую применяем сталь Ст6 твёрдостью НВ = 170 ÷ 217, тогда

[σН] = 1,3·НВ = 1,3·190 = 247 МПа = 247·106 Па.

6. Принимаем коэффициент трения скольжения f = 0,15 (таблица 3).

7.Вычисляем межосевое расстояние:

где К – коэффициент нагрузки; К = 1,2 ÷ 1,5;

ψ – коэффициент ширины катков; ψ = 0,2 ÷ 0,4.

8. Определяем диаметры катков:

Принимаем D1 = 125 мм (ГОСТ 6636 – 69).

D2 = i·D1 = 3,27·125 = 408 мм.

Принимаем D2 = 420 мм (ГОСТ 6636 – 69).

9. Уточняем межосевое расстояние:

Так как аω выражается не целым числом, то принимая D1 = 130 мм и D2 = 420 мм, получаем

При этом

10. Определяем ширину ведомого катка:

b2 = ψ·аω = 0,3·275 = 82,5 мм.

Принимаем b2 = 82 мм (округляем до ближайшего целого числа оканчивающегося на 0, 2, 5, 8).

Ширина ведущего катка:

b1 = (2 ÷ 5) + b2 = 3+ 82 = 85 мм.

11. Определяем окружную скорость (на рабочей поверхности катков):

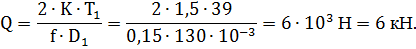

12. Определяем силу сжатия:

13. Для стальных катков проверяем расчётные контактные напряжения:

Условие выполняется.

Пример 2.

Дано: Р1 = 4 кВт; n1 = 980 об/мин; n2 = 300 об/мин; материал катков: чугун – фибра.

Решение:

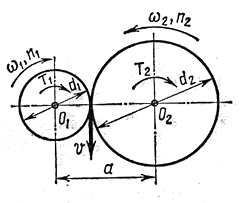

1. Вычерчиваем кинематическую схему.

2. Определяем передаточное отношение:

3. Вычисляем крутящий момент на валу ведущего катка:

4. Находим допускаемую погонную нагрузку. Для фибры по чугуну принимаем [q] = 36·103 Н/м (таблица 4).

5. Принимаем коэффициент трения скольжения f = 0,2 (таблица 3).

6. Вычисляем межосевое расстояние:

где К – коэффициент нагрузки; К = 1,2 ÷ 1,5;

ψ – коэффициент ширины катков; ψ = 0,2 ÷ 0,4.

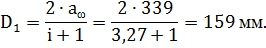

7. Определяем диаметры катков:

Принимаем диаметр катка, покрытого фиброй D1 = 160 мм (ГОСТ 6636 – 69).

D2 = i·D1 = 3,27·160 = 532 мм.

Принимаем диаметр чугунного катка D2 = 530 мм (ГОСТ 6636 – 69).

8. Уточняем межосевое расстояние:

Так как аω выражается целым числом, то принимая D1 = 160 мм и D2 = 530 мм.

9. Определяем ширину ведомого катка:

b2 = ψ·аω = 0,3·345 = 103,5 мм.

Принимаем b2 = 103 мм (округляем до ближайшего целого числа, оканчивающегося на 0, 2, 5, 8).

Ширина ведущего катка:

b1 = (2 ÷ 5) + b2 = 2 + 103 = 105 мм.

10. Определяем окружную скорость (на рабочей поверхности катков):

11. Определяем силу сжатия:

12. Для фибры определяем расчётную погонную нагрузку:

Условие выполняется.

Задания для практической работы.

Таблица 1 – Исходные данные

| № варианта | Р1, кВт | n1, об/мин | n2, об/мин | Материал катков |

| 2,7 | сталь – сталь всухую | |||

| 2,8 | чугун – фибра | |||

| 2,9 | сталь – сталь всухую | |||

| 3,0 | чугун – фибра | |||

| 3,1 | сталь – сталь всухую | |||

| 3,2 | чугун – фибра | |||

| 3,3 | сталь – сталь всухую | |||

| 3,4 | чугун – фибра | |||

| 3,5 | сталь – сталь всухую | |||

| 3,6 | чугун – фибра | |||

| 3,7 | сталь – сталь всухую | |||

| 3,8 | чугун – фибра | |||

| 3,9 | сталь – сталь всухую | |||

| 4,0 | чугун – фибра | |||

| 4,1 | сталь – сталь всухую | |||

| 4,2 | чугун – фибра | |||

| 4,3 | сталь – сталь всухую | |||

| 4,4 | чугун – фибра | |||

| 4,5 | сталь – сталь всухую | |||

| 4,6 | чугун – фибра | |||

| 4,7 | сталь – сталь всухую | |||

| 4,8 | чугун – фибра | |||

| 4,9 | сталь – сталь всухую | |||

| 5,0 | чугун – фибра | |||

| 5,1 | сталь – сталь всухую | |||

| 5,2 | чугун – фибра | |||

| 5,3 | сталь – сталь всухую | |||

| 5,4 | чугун – фибра | |||

| 5,5 | сталь – сталь всухую | |||

| 5,6 | чугун – фибра | |||

| 5,7 | сталь – сталь всухую | |||

| 5,8 | чугун – фибра | |||

| 5,9 | сталь – сталь всухую | |||

| 6,0 | чугун – фибра | |||

| 6,1 | сталь – сталь всухую |

Таблица 2 – Значения Е, G, ν, ρ для некоторых материалов при 20º С

| Материал | Модуль продольной упругости Е, Па | Модуль сдвига G·1010, Па | Коэффициент Пуассона ν | Температурный коэффициент линейного расширения α·10-6, ºС-1 | Плотность ρ·103, кг/м3 |

| Сталь Серый чугун Бронза оловянная Бронза безоловянная Латунь алюминиевая Алюминиевые сплавы Текстолит Генитакс Капрон | (1,90…2,15)·1011 (0,78…1,47)·1011 (0,74…1,22)·1011 (1,03…1,18)·1011 (0,98…1,08)·1011 (0,87…7,07)·1010 (5,88…9,81)·109 (9,81…17,7)·109 (1,37…1,96)·109 | 7,8…8,3 4,42 – – 3,63…3,92 2,65 – – – | 0,25…0,33 0,23…0,27 0,32…0,35 – 0,32…0,34 0,33 – – – | 10…13 8,7…11 17…22 17…22 17…22 22…24 20…40 17…25 – | 7,7…7,8 7,0…7,1 8,6…8,8 8,6…8,8 8,2…8,5 2,6…2,7 1,25…1,4 1,17…1,37 1,14…1,37 |

Таблица 3 – Значение коэффициента трения скольжения f

| Материалы поверхностей трения и условия смазки | f |

| Сталь по стали или по чугуну: - со смазкой - всухую Сталь по: - бронзе всухую - текстолиту или фибре всухую - ферродо всухую Сталь или чугун по: - кирпичной кладке всухуб - коже всухую - резиневсухую - дереву всухую Дерево по дереву всухую Хлопчатобумажная лента по стали или чугуну всухую Шерстяная лента по стали или чугуну всухую Прорезиненная лента по стали или чугуну всухую | 0,04…0,10 0,11…0,18 0,10…0,15 0,15…0,25 0,30…0,35 0,35…0,50 0,20…0,50 0,35…0,70 0,35…0,60 0,20…7,0 0,20…22 0,35 0,30 |

Таблица 4 – Допускаемая нагрузка [q] на единицу длины контактной линии

| Материал фрикционных катков | [q]·103, Н/м |

| Фибра по стали или по чугуну Резина по стали или чугуну Кожа по стали или чугуну Дерево по стали или чугуну | 34…49 9,8…29,5 15,5…24,5 2,4…4,9 |

Нормальные линейные размеры, мм (ГОСТ 6636 – 69)

8,0; 8,5; 9,0; 9,5; 10,0; 10,5; 11,0; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800; 850; 900; 950 …