К электрохимической обработке относится группа методов, основанных на явлении анодного растворения. При пропускании тока между электродами происходит растворение металла анода. Образующийся продукт растворения в виде солей или гидроокисей металлов удаляется с поверхности либо гидравлическим потоком электролита, либо механическим путем. При этом процесс анодного растворения на микро-выступах происходит интенсивнее вследствие относительно более высокой плотности тока на вершинах выступов. Количество металла, растворяемого в результате анодного процесса, описывается формулой

,

,

где  – количество вещества в г; J – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

– количество вещества в г; J – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

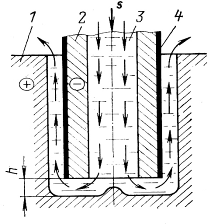

Катодом служит инструмент различной формы, изготовленный из стали, меди, латуни. В качестве электролитов обычно используются водные растворы хлорных, сернокислых и азотнокислых солей (NaCl, NaNO3, Na2SO4). Электрохимическая обработка в проточном электролите применяется для прошивки отверстий и полостей, резки заготовок и др. операций. Схема для получения отверстий изображена на рис. 2.1.

При прошивке отверстий электролит подают во внутреннюю полость электрода под давлением. Участки поверхности, не подвергаемые обработке, и нерабочие поверхности инструмента изолируют токонепроводящими материалами. Электрохимическую разрезку заготовок и вырезку деталей по сложному контуру выполняют дисковыми проволочными электродами в проточном электролите. Вырезка производится с точностью 0,08 – 0,5 мм и чистотой поверхности Ra 1,25 – 2 мкм.

Рис. 2.1. Схема электрохимической размерной обработки: 1 – обрабатываемая деталь; 2 – профильный инструмент-электрод (катод); 3 – электролит; 4 – изолятор

Основным преимуществом электрохимической размерной обработки является высокая производительность (например, скорость прошивки малых отверстий диаметром до 1,5 мм составляет 2 мм/мин, для больших отверстий до 8 мм – 10 – 19 мм/мин), точность размеров (до ± 0,025 мм) и высокая чистота поверхности Ra 0,16 – 0,3 мкм. Шероховатость зависит от температуры электролита и плотности тока – при более низких температурах чистота поверхности повышается; снижение плотности тока улучшает шероховатость, но при этом производительность уменьшается.

Современные станки для электрохимической обработки управляются системами ЧПУ. В процессе обработки система ЧПУ задает и контролирует величины напряжения и тока, постоянство рабочего зазора, скорость потока и концентрацию электролита.

Электрохимическое полирование основано на том, что на микровыступах полируемой поверхности анода-детали плотность тока выше, чем на впадинах, и поэтому анодное растворение происходит избирательно, на выступах микронеровностей, а микровпадины заполняются непроводящими продуктами растворения. В результате происходит сглаживание поверхности, и шероховатость снижается, по сравнению с исходной. Одновременно устраняются микротрещины, наклеп и другие поверхностные дефекты, возникающие при предшествующей обработке. Этим методом производят снятие заусенцев после механической обработки или штамповки, наружное и внутреннее полирование тонкостенных труб, полирование тонких лент фольги. На рис. 2.2 показана схема для снятия заусенцев на торцах неразрезанных витых сердечников из железоникелевых сплавов при толщине ленты до 0,050 мм методом полирования.

Рис. 2.2. Схема удаления заусенцев с торцов магнитопровода полированием: а – анод с изделием; б – ванна для полирования

Рулон ленты 3, навитый на керамический сердечник, заправляется в медный освинцованный электрод 1, изготовленный из трубки, внутри которой циркулирует вода для охлаждения. Рулон ленты опускается в ванну с электролитом 6 (кислота ортофосфорная 82%), кислота серная 18%. Катоды 5 выполнены из свинца, они имеют форму усеченных конусов, что обеспечивает равномерность распределения плотности тока по рулону. Перед электрополировкой рулон опускают в ванну с глицерином, который заполняет зазоры между витками сердечника, что препятствует проникновению в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм.