Исходные данные.

В вале диаметром 12мм и длинной 36мм с торца сверлится отверстие диаметром 8мм и глубиной 18мм. Вал изготовлении из стали 40Х, годовой оббьем выпуска 2000000шт.

Расчет такта выпуска.

Программа выпуска деталей за год N= 2000000 шт

Рассчитываем эффективный годовой фонд времени:

Fg=244*Kcm*8*60=351360 (1.1)

где Kcm=3 – количество смен

Fg2=0,8* Fg=281088 – располагаемый фонд времени (1.2)

Рассчитываем такт выпуска:

Tt= Fg2/N=0,1405мин (1.3)

Расчет режимов резания.

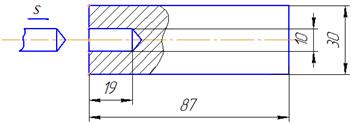

рис №1

Скорость резания при сверлении определяется по формуле:

=51,029 мм/мин (2.1)

=51,029 мм/мин (2.1)

где D=8мм- диаметр сверла

Т=30мин- период стойкости инструмента

Из справочника технолога машиностроителя ч.2 находим значения коэффициентов и показателей степеней:

Cv=7 q=0,4 m=0,2 s=0,1 y=0,7

Kv=Kmv*1*1=1,25 где Kmv- коэффициент учитывающий качество обрабатываемого материала

(2.2)

(2.2)

- коэффициент учитывающий группу стали по обрабатываемости, равен 1

- коэффициент учитывающий группу стали по обрабатываемости, равен 1

коэфиициенты берем из справочника технолога машиностроителя ч.2

nv=1

=600

=600

Рассчитываем частоту вращения инструмента по формуле

об/мин (2.3)

об/мин (2.3)

Принимаем n=2000 об/мин

Минутная подача Smin=s*n=200 (2.4)

где s=0,1мм/об-подача берем из справочника технолога машиностроителя ч.2

Расчет основного времени

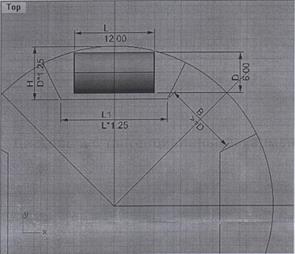

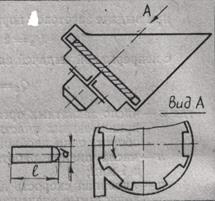

рис №2

Основное (технологическое) время определяется по формуле

мин (3.1)

мин (3.1)

где l — длина обрабатываемой поверхности (определяется по чертежу), мм;

l1 = длина врезания и перебега инструмента

l2 — длина прохода при взятии пробных стружек, при работе мерным инструментом l2 =0;

(3.2)

(3.2)

Вспомогательное время

Tus=1,5- время на установку заготовки

Tzo=3-подготовительно-заключительное время

Время рабочего цикла определяется по формуле:

|

|

мин (3.3)

мин (3.3)

Расчет производительности бункера

Определяем количество станков

Kst=Tr/Tt=1,482 (4.1)

где Tr- время рабочего цикла

Tt- такт выпуска

Рассчитываем производительность станка

(4.2)

(4.2)

Требуемая производительность загрузочного устройства

(4.3)

(4.3)

где К=1,15-1,25- коэффициент запаса для обеспечения бесперебойной работы станка с заданной производительностью (принимаем К=1,25).

Расчет конструктивных параметров бункера

Выбираем дисковый бункер с тангенциальными карманами

рис №3

Диаметр детали D=12мм

длинна детали L=36мм

Находим ширину бункера:

H=kl*D=15мм (5.1)

где kl=1,25-поправочный коэффициент

Находим длину бункера:

L1=kl*L=45мм (5.2)

Расстояние между карманами B=D=12мм

Находим диаметр бункера по центрам:

мм (5.3)

мм (5.3)

где z=16-количество карманов(выбирается из методического руководства)

Находим диаметр чаши

(5.4)

(5.4)

округляем полученное значение  =320мм

=320мм

Рассчитываем окружную скорость

(5.6)

(5.6)

(5.7)

(5.7)

(5.8)

(5.8)

Определяем частоту вращения бункера

(5.9)

(5.9)

где kz=0,25-коэффициент захвата

рис №4

Расчет количества и объема деталей в бункере.

Находим площадь детали.

Деталь в сечении имеет форму круга, формула для расчета площади круга выглядит следующим образом:

(6.1)

(6.1)

Далее находим объем детали:

(6.2)

(6.2)

где h=36мм-высота цилиндра

Находим массу детали:

(6.3)

(6.3)

где  =7,87- плотность материала

=7,87- плотность материала

Рассчитываем количество деталей в бункере:

(6.4)

(6.4)

где Т=30мин- промежуток времени непрерывной работы бункерного загрузочного устройства между двумя очевидными загрузками, мин

Находим запас на непрерывную работу

(6.5)

(6.5)

Определяем общее количество деталей

|

|

шт (6.6)

шт (6.6)

Принимаем общее количество деталей равным  шт

шт

Находим массу всех деталей

кг (6.7)

кг (6.7)

Рассчитываем объем всех деталей

(6.8)

(6.8)

(6.9)

(6.9)

где  =2-коэффициент запаса

=2-коэффициент запаса

Рассчитываем объем чаши:

(6.10)

(6.10)

Расчет привода бункера.

Для определения мощности привода бункера необходимо знать крутящий момент на валу захватного диска

(7.1)

(7.1)

где  - момент сопротивления вращению диска со стороны заготовок в Н*мм

- момент сопротивления вращению диска со стороны заготовок в Н*мм

-момент трения подпятника, воспринимающего осевую нагрузку от веса заготовок в бункере

-момент трения подпятника, воспринимающего осевую нагрузку от веса заготовок в бункере

-момент трения в радиальных подшипниках вала диска

-момент трения в радиальных подшипниках вала диска

Для определения момента сопротивления надо определить вес заготовок в бункере

(7.2)

(7.2)

где  -масса деталей

-масса деталей

g=9810- коэффициент

Угол наклона оси бункера к горизонту α=450

Радиальная нагрузка А=g*cos(α)=6,937*103 (7.3)

Наружный радиус диска равен R=D/2=320/2=160 (7.4)

Частота вращения бункера n=1,5

Момент сопротивления вращению диска со стороны заготовок

(7.5)

(7.5)

где  =0,4- коэффициент трения качения

=0,4- коэффициент трения качения

Момент трения подпятника

(7.6)

(7.6)

где  =0,12- коэффициент трения качения

=0,12- коэффициент трения качения

-соответственно наружный и внутренний диаметры подпятника(

-соответственно наружный и внутренний диаметры подпятника( =10,

=10,  =30)

=30)

Момент трения в радиальных подшипниках вала диска

Расстояние между опорами а=120

(7.8)

(7.8)

Диаметр шейки подшипника da=20

=0,1- коэффициент трения качения

=0,1- коэффициент трения качения

(7.9)

(7.9)

Получаем

=2,6*106

=2,6*106

Необходимая мощность электродвигателя определяется по формуле

Ват (7.10)

Ват (7.10)

где  - крутящий момент на валу захватного диска

- крутящий момент на валу захватного диска

-угловая скорость (7.11)

-угловая скорость (7.11)

Содержание.

Исходные данные………………………………………………………………………………3

1.Расчет такта выпуска………………………………………………………………………...4

|

|

2.Расчет режимов резания……………………………………………………………………..4

3.Расчет основного времени…………………………………………………………………..5

4.Расчет производительности бункера……………………………………………………….6

5.Расчет конструктивных параметров бункера……………………………………………...7

6.Расчет количества и объема деталей в бункере……………………………………………8

7.Расчет привода бункера……………………………………………………………………..9

Список литературы……………………………………………………………………………10

Список литературы.

Архаров А.П., Солнышкин Н.П. «Методическое руководство к курсовому проекту по механизации и автоматизации технологических процессов в машиностроении»

Дальский А.М., Косилова А.Г. «Справочник технолога-машиностроителя»

https://grigor.volnet.ru/lektion/l50.htm

https://xreferat.ru/76/729-1-raschet-norm-vremeni-na-sverlil-noiy-frezernoiy-i-tokarnoiy-operaciyah.html