ОБРАБОТКА МУЖСКИХ СОРОЧЕК

В ассортимент мужских сорочек входят повседневные, молодежные, спортивные и для торжественных случаев.

В зависимости от модели и назначения низ сорочек может иметь прямую или овальную линию; боковые швы могут заканчиваться разрезами либо оформляться в виде выемки.

При моделировании сорочек, особенно молодежных, большое внимание уделяется фурнитуре, выполняющей не только функциональное, но и декоративное значение. В классических мужских сорочках используются перламутровые пуговицы, которые изготавливаются из раковин морских и пресноводных моллюсков. Они характеризуются устойчивостью к действию воды, высоких температур, растворов кислот и щелочей. Диаметр пуговиц на планке сорочки составляет 12 мм, а на манжетах 9 мм.

Актуальными являются пуговицы с двумя или тремя отверстиями.

Застежка может быть разнообразной: петли – пуговицы, кнопки, шнуровка и т.д.

Карманы могут быть прорезными, накладными без клапанов и с клапанами (простыми или фигурными).

Отделочные детали сорочек (кокетки, воротники, манжеты) могут быть выполнены из тканей компаньонов.

Ассортимент материалов представлен тканями и трикотажными полотнами из хлопка, шелка, шерсти, льна, химических волокон и нитей, а также из их различных сочетаний. Основными требованиями, предъявляемыми к сорочечным тканям, являются: высокая устойчивость к истиранию, малая сминаемость и усадка, хорошие гигиенические свойства, высокая прочность окраски, легкость ухода.

Мужская сорочка – это одно из изделий, обработка которого почти полностью автоматизирована.

Над проектами автоматизации и роботизации швейного производства работали специалисты Японии (с 1982 г. реализуется проект ASS (Automated Suing System)), США (организация (ТС) 2 (Textile Clotning Technology Corporation)), проект западноевропейских стран носит название BRITE. Непосредственное участие в проекте принимают крупная английская швейная фирма «Куртольдс»; проводящая технологические исследования, машиностроительная фирма «Pfaff» и английское отделение «General Electric Company».

|

|

Рассмотрим процесс изготовления сорочек.

Обработка карманов

Клапаны обтачиваются на автоматах со специальными кассетами, размеры и форма клапанов обычно унифицированы:

|

Фальцевание трех сторон накладного кармана и настрачивание его на перед выполняется на:

· 805 кл. «D-A»,и UAN1531 «Necchi – Rimoldi», AVP – 870 «Juki». Взяв из пачки накладной карман, оператор заправляет его в кассету, под которую заранее уложен перед сорочки, ориентирами для переда служат края кассеты. Остальные приемы выполняются автоматически: холодное фальцевание кармана и его настрачивание. По завершении работы происходит автоматическая обрезка ниток и навешивание полуфабриката на кронштейн. Закрепление концов осуществляется путем выполнения строчки треугольной формы. Карманы при этом могут иметь различную конфигурацию. В п/а предусмотрено 40 программ обработки, в режиме on-лайн; программа обслуживания высвечивается в виде рисунков на экране монитора, что упрощает обслуживание. Программы на немецком, французском и итальянском языках. Есть программа для ткани в полоску, клетку с вакуумной установкой деталей и подгонкой рисунка; есть программы «контроль подгибки» и индикации ошибок на мониторе n@4400 об/мин.

|

|

· В п/а 3568-1/12 «Pfaff» для ориентации деталей относительно исполнительных плоскостей кассеты применены световые ориентиры, имеющие вид прямого угла или двух коротких перекрещивающихся прямых линий. В п/а возможно при настрачивании одного кармана осуществлять подготовку другого, что увеличивает производительность (3200 об/мин –8 карм/мин).

· AVP-870 «Juki» n=4000 об/мин.

· 1531 кл. «Necchi- Rimoldi» – заправка и съем полуфабрикатов вручную n=4000 об/мин.

Для традиционного настрачивания карманов на перед может использоваться двухигольная машина с отключением одной из игл на повороте и автоматической обрезкой ниток.

Обработка воротника

Воротники выполняются обычно с отрезными, реже с цельнокроенными стойками.

Дублируется обычно верхний воротник. При этом пакет прокладок может быть различным. При наличии усилителей в углах их предварительно подвергают точечному скреплению на установке ЕР-70 (Kannegisser).

Склеивание прокладок и деталей воротников осуществляется посредством нагретых конусов. Заготовки прокладок воротника ориентируются в зоне укладки по раздвижному шаблону – контуру и при помощи пневмопривода автоматически доставляются (вправо или влево от работницы) в зону склеивания. После склеивания прокладки автоматически складываются в пачку.

Точечное скрепление осуществляется в 6-8 точках: в середине воротника и по концам отлета. (3)

Затем пачки предварительно скрепленных воротников укладывают в ячейки загрузочного устройства КВ-10, захваты которого переносят прокладки воротника на транспортирующую ленту пресса НКН 5,6/7, а затем в зону окончательного склеивания.

|

|

На прессах непрерывного действия, а также в прессах с плоскими подушками рекомендуемая температура в зоне раздела поверхностей от 150 до 1800С. Оптимальный результат достигается при последующем холодном прессовании в течение 2-4 с после склеивания, иначе происходит термоусадка верхней ткани. Это особенно важно для верхних тканей с высокой долей синтетических волокон.

Помимо рассмотренных выше прессов непрерывного действия фирмой Juki предлагается пресс JSF-G012, давление в котором варьируется от 0,5 до 5 кг/см2, скорость ленты до 9,8 м/мин, температура нагревания варьируется от комнатной до 2000С,

а так же высокопроизводительный пресс проходного типа СХ 100 CF Kannegisser (надежный контроль температуры и давления прижима; точная регулировка температуры; система «мягкого» давления);

СН 600 Veit – новая дублирующая установка для сорочек (оптимально подходит для одного обслуживающего работника; простая последовательность работы благодаря системе возврата).

Прокладки для мужских сорочек выпускаются фирмами:

– Wendler (Германия): используются одинаковые по поверхностной плотности клеевые прокладочные материалы на всех участках, при этом повышение жесткости достигается за счет дополнительных деталей прокладки. Прокладки дорогостоящие, покрытие – полиэтилен низкого давления(SOFT93).

Температура воды при стирке £950С(4).

|

JET 83 Т0 подушек 150-1600С

DV8 Т0 утюга 150-1600С

Р= 1¸2 Па

|

Классик 93 Т0 1650С

Р = 2 бара

t = 12¸18 с

– Permess – прокладки со сплошным полиэтиленовым покрытием различных артикулов;

– Cameta ( Польша) – прокладки с точечным полиэтиленовым покрытием.

Прокладка может крепиться к воротнику и за один прием. Это связано с появлением новых прокладочных материалов. Например– прокладки 100% хлопок, полотняное переплетение – для основного и усилительного слоев с микроточечным полиэтиленовым покрытием. Различные артикулы прокладок позволяют использовать их в классических мужских сорочках из любых верхних тканей, включая тончайшие, деликатные при ВТО.

Прокладка по нижнему срезу стойки воротника может высекаться, чтобы уменьшить истирание(3).

В верхних воротниках стойка огибает прокладку и настрачивается на нее.

Обтачивание верхнего воротника нижним воротником производится вместес прокладкой верхнего воротника по заданному контуру, подрезаются уголки и срезы стойки:

961 кл. D-A, AMP-183 Juki – обрезка по контуру, аварийный останов иглы;

973 D-A – программирование контуров обтачивания, до 14 размеров воротников, автоматическая обрезка края, штабелеукладчик).

После выворачивания воротника прокладывается отделочная строчка. (5)

Воротник после обработки вкладывают между отрезными стойками и притачивают к ним, одновременно обтачивая концы стоек.

Возможно соединение воротника со стойками осуществлять за один прием. Стойки воротника после обработки заутюживаются (UAN 3021 «Necchi – Rimoldi»).

При использовании воротников с цельнокроенными стойками, по перегибу стойки прокладывается строчка. Вместо строчки можно применить прокладку с перфорацией (6) (впервые предложена фирмой NINO).

После обработки на воротнике обметывается петля и пришивается пуговица.

Обработка манжет

Манжеты могут иметь различную конструкцию:

Срезы деталей манжет с закругленными углами фальцуются с трех сторон, а цельнокроенных с двух поперечных сторон. После наложения манжеты на нижнюю манжету зафальцованными срезами, последние настрачиваются накладным швом с двумя закрытыми срезами без обтачивания, что исключает операцию выворачивания,что более технологично.

Манжеты с закругленными углами обтачиваются с трех сторон, с прямыми – с двух поперечных сторон.

Обтачивание манжет по заданному контуру без обрезки среза – 1501 «Necchi – Rimoldi»(а);

–цельнокроенных с прямыми углами – 965 D-A (б); AVP – 880 «Juki». Обтачивание и обрезка срезов манжеты может производиться на автомате 9971 Pfaff и на автомате 980 кл. D-A, состоящем из двух машин и четырех кассет:

Отделочная строчка прокладывается по разному в зависимости от модели: манжеты с закругленными и острыми углами – 3557 -4/21 «Pfaff », DLU-5490 Juki.

Роботизированная линия «Ф.С. Бабкок» (Франция) включает в себя пресс для дублирования и приутюживания манжет; п/а для прокладывания отделочной строчки; петельный и пуговичный п/а, а также манипуляторы для передачи деталей и укладывания их в пачку.

Обслуживает линию оператор, который осуществляет выворачивание манжет и надевание их на шаблон.

Все дальнейшие операции выполняются автоматически на пятипозиционном прессе карусельного типа. На линии можно обрабатывать манжеты различной конструкции, причем по выбору оператора: только правые, только левые и с их чередованием Производительность – 2880 манжет в смену со скошенными краями; 3600 манжет в смену с закругленными краями.

Роботизированная линия BSS-300 Brother – назначение аналогичное, но кроме вышесказанного есть устройство автоматической загрузки заготовок. Манжеты должны быть предварительно обтачаны, вывернуты и приутюжены.

Цикл обработки детали составляет 18 с (1600 шт/ 8 час). Это ниже, чем на линии фирмы «Ф.С. Бабкок», но не требуется постоянного присутствия оператора, линия в течение 30 мин работает в автоматическом режиме, т.к. емкость накопителя составляет 100 деталей.

Роботизированная линия UAN2511 Necchi – Rimoldi по степени автоматизации уступает рассмотренной, но позволяет выполнить весь цикл изготовления манжет, начиная от поступления деталей кроя. Оператор лишь помещает в зажимное устройство загрузочно-прессовой станции манжету (верхнюю, нижнюю, прокладку) и запускает линию в работу.

Линия включает в себя загрузочно-прессовую станцию, вращающийся стол для передачи манжет от позиции к позиции, устройство для вырубания, швейную станцию с ЧПУ для обтачивания деталей и прокладывания отделочной строчки, манипулятор для передачи деталей от вращающегося конвейера к петельному и пуговичному полуавтоматам и к укладчику обработанных деталей..

Далее обрабатывается застежка манжеты на петлю-пуговицу или на две петли (запонки): пуговичные п/а: 440-100 Necchi – Rimoldi (1200 шт., 107 тип стежка); 175 кл Zinger (1200шт., 107 тип стежка); петельные п/а: 761 СА Juki, 761 С Juki (304 тип стежка)

Фирма Juki группирует оборудование различного назначения, например два петельных п/а для обметывания петель на ман жете: LBH 761C или LBH-771CN или п/а для обметывания петель на левом переде.

В автомате 3525-1/31 «Pfaff» объединены автоматы по обметыванию петель и пришивке пуговиц. Производительность 2000 пар манжет с одной петлей с одной (двумя) пуговицами – в смену.

Пуговицы с двумя и четырьмя отверстиями.

Обработка рукавов

Могут использоваться настрочные планки разной ширины и длины. В некоторых случаях на планке обметывается петля – пришивается пуговица.

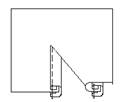

|  | ||||||

|  | ||||||

Вид с изнанки

Вид с изнанки

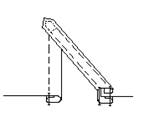

Соединение планок с рукавом – DLN - 5410 Juki, 881-263 Necchi – Rimoldi – есть автоматическая подача планки под иглу; 961-11-2А D-A (1200-1400 пар рукавов в смену, ширина окантовки 8-21 мм), 975 D-A.

Если рукав короткий – срезы низа обрабатываются швом вподгибку с закрытым срезом, редко с планками.

Обработка спинки

Обычно выполняется с кокеткой. Одинарная кокетка соединяется запошивочным швом (173 D-A 2´401)(9).

Двойные кокетки соединяются со спинкой стачным, настрочным или накладным швами(10).

Соединение кокетки со спинкой, на которой одновременно изготавливаются складки, производится на автомате 3522 -1/14 «Pfaff» (401.503) n=6000 об/мин; МОК-2516 Juki (автоматически выполняется центральная складка на спинке(9)).

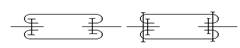

Плечевые срезы, как правило, соединяются с двойной кокеткой спинки стачным, настрочным швами:

|

Обработка застежки ( 11)

Как правило, правый борт переда обрабатывается швом вподгибку с закрытым срезом. Для этого сначала деталь переда надсекается на уровне горловины и низа на ширину подгибки, припуск подгибается и фальцуется.

Если подгибка одинарная, то по борту прокладывается отделочная строчка (в некоторых моделях при двойной подгибке строчка не прокладывается, а борт крепится только пуговицами).

Левый перед чаще всего обрабатывается с планками (настрочными, притачными, цельнокроенными) либо аналогично правому борту швом вподгибку с закрытым срезом.

Оборудование для настрачивания планок:

2630-1 «Zinger» США с прямострочным полуавтоматом и роботом Клупикер фирмы «Клутт Пибоди». Производительность 500 шт/час

3548 «Pfaff» (401´2) с устройством для нарезки полос ткани. Планки – притачные и цельнокроенные, с обметанными петлями, пуговицами, с прокладками и без них. Ширина планок варьируется, а расстояние между иглами постоянно и составляет 28мм. Оператор только укладывает детали, а все остальные операции автоматизированы. Автомат оснащен двумя маркерными светильниками для выравнивания деталей из тканей в полоску или клетку.

51700ВХ-56 Juki (401´2 ), расстояние между иглами 22,22 мм; 25,40 мм: (8 приспособлений – 8 вариантов):

380-105 «D-A» – обработка цельнокроенной планки.

Обметывание петель на левой планке переда без ручной разметки мест расположения петель: 1601,1611 «Necchi – Rimoldi»; 256-5 «Zinger»; 761/А1-1 «D-A»; ACF-172 «Juki»; 741-7-20D «D-A»

Пришивание пуговиц

1641 «Necchi – Rimoldi»; 3540 «Pfaff» с электронным устройством для выбора расстояния между пуговицами и числа пуговиц, пуговицеподатчиком, штабелеукладчиком.

ACF-164-373N «Juki» - с микропроцессором, 741-15D «D-A»; 574 «D-A».

Далее производится соединение воротника с изделием: (5)