А) образовательная: Получение новых знаний по проверки качества внесения удобрений

Б) развивающая: Развитие логического мышления

В) воспитательная: Воспитать внимание и интерес к изучению дисциплины

Проверка качества внесения удобрений разбрасывателями в поле

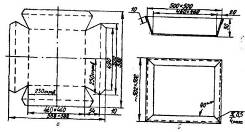

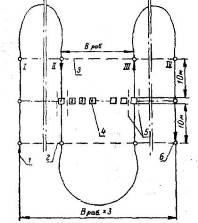

Качество внесения минеральных удобрений (равномерность распределения их по полю) и фактическую дозу их определяют на контрольном участке поля или специальной регулировочной площадке с помощью противней (рис.19). Внутренние размеры противней (мм): длина - 500, ширина - 500, высота - 50 (площадь 0,25 м 2). Изготавливаются они из металлического листа (Ст.3) толщиной 0,5 - 0,7 мм. Для сбора проб удобрений при рабочем проходе машины противни расстанавливают на заданной оптимальной рабочей ширине внесения в один ряд, поперек направления движения машины (рис.20). Расстояние между противнями в ряду должно быть не более 0,5 м. По следам колес агрегата противни не устанавливают. Общее количество противней в ряду при технологической колее 10,8 м составляет 11; при 15 м - 16; при 21,6 м - 21 шт.

Рис.19. Конструкция противня: а - развертка; б - в собранном виде.

Рабочую ширину внесения определяют из таблицы регулировки доз, имеющейся в инструкции по эксплуатации машины. Если нет данных по регулировке машины на отсутствующий в инструкции вид азотных удобрений, то для регулировки принимают данные с близкими физико-механическими свойствами.

Для обеспечения проверки качества внесения удобрений необходимо выполнить четыре проезда агрегата челночным способом с расстоянием между смежными проходами, равным заданной рабочей ширине внесения. Траекторию проходов агрегатов отмечают колышками, которые устанавливают в два ряда на расстоянии 10 - 15 м до и после противней. В целях экономии удобрений высев их проводят только в зоне, ограниченной колышками.

Рис.19. Конструкция противня: а - развертка; б - в собранном виде.

Рабочую ширину внесения определяют из таблицы регулировки доз, имеющейся в инструкции по эксплуатации машины. Если нет данных по регулировке машины на отсутствующий в инструкции вид азотных удобрений, то для регулировки принимают данные с близкими физико-механическими свойствами.

Для обеспечения проверки качества внесения удобрений необходимо выполнить четыре проезда агрегата челночным способом с расстоянием между смежными проходами, равным заданной рабочей ширине внесения. Траекторию проходов агрегатов отмечают колышками, которые устанавливают в два ряда на расстоянии 10 - 15 м до и после противней. В целях экономии удобрений высев их проводят только в зоне, ограниченной колышками.

Рис.20. Схема расстановки противней и траектория движения агрегата при внесении удобрений: 1 - направляющая движения агрегата; 2 - первый ряд противней; 3 - третий ряд противней; 4 - противни; 5 - след колес агрегата; 6 - колышки.

После проезда агрегата с установленной дозой внесения пробы удобрения последовательно собирают в пронумерованные цифрами (1, 2, 3 и т.д.) полиэтиленовые пакеты или бумажные конверты и взвешивают с точностью 0,1 г. Освободившийся противень устанавливают на прежнее место.

Результаты взвешивания заносят в ведомость. Затем суммируют массы отдельных проб, делят общую массу на количество противней и определяют среднюю величину массы удобрения, приходящейся на один противень.

Фактическую дозу внесения удобрения (кг/га) при заданной рабочей ширине внесения определяют путем умножения на число 10 полученной средней массы пробы удобрения (в граммах), приходящейся на один противень.

Если величина фактической дозы отличается от заданной более чем на 10%, регулируют величину открытия дозирующих устройств, осуществляют повторный проезд машины и вновь определяют фактическую дозу внесения удобрения.

Неравномерность внесения удобрений определяют по относительной величине (в процентах) отклонения максимальной и минимальной массы проб на противнях от фактической средней массы пробы. Если величина отклонения при работе центробежных разбрасывателей не превышает 25%, то считают, что машина вносит удобрения на заданной рабочей ширине с неравномерностью, не превышающей агротехнический допуск. Если величина указанного отклонения хотя бы на одном из противней составляет более 25%, производят регулировку равномерности внесения. При работе штанговых разбрасывателей эта величина не должна превышать 7%.

Для обеспечения большей достоверности технологической настройки проводят трехкратную повторность взятия проб удобрений и находят среднюю величину массы пробы, приходящейся на противень.

Рис.20. Схема расстановки противней и траектория движения агрегата при внесении удобрений: 1 - направляющая движения агрегата; 2 - первый ряд противней; 3 - третий ряд противней; 4 - противни; 5 - след колес агрегата; 6 - колышки.

После проезда агрегата с установленной дозой внесения пробы удобрения последовательно собирают в пронумерованные цифрами (1, 2, 3 и т.д.) полиэтиленовые пакеты или бумажные конверты и взвешивают с точностью 0,1 г. Освободившийся противень устанавливают на прежнее место.

Результаты взвешивания заносят в ведомость. Затем суммируют массы отдельных проб, делят общую массу на количество противней и определяют среднюю величину массы удобрения, приходящейся на один противень.

Фактическую дозу внесения удобрения (кг/га) при заданной рабочей ширине внесения определяют путем умножения на число 10 полученной средней массы пробы удобрения (в граммах), приходящейся на один противень.

Если величина фактической дозы отличается от заданной более чем на 10%, регулируют величину открытия дозирующих устройств, осуществляют повторный проезд машины и вновь определяют фактическую дозу внесения удобрения.

Неравномерность внесения удобрений определяют по относительной величине (в процентах) отклонения максимальной и минимальной массы проб на противнях от фактической средней массы пробы. Если величина отклонения при работе центробежных разбрасывателей не превышает 25%, то считают, что машина вносит удобрения на заданной рабочей ширине с неравномерностью, не превышающей агротехнический допуск. Если величина указанного отклонения хотя бы на одном из противней составляет более 25%, производят регулировку равномерности внесения. При работе штанговых разбрасывателей эта величина не должна превышать 7%.

Для обеспечения большей достоверности технологической настройки проводят трехкратную повторность взятия проб удобрений и находят среднюю величину массы пробы, приходящейся на противень.

При внесении удобрений центробежными машинами без технологической колеи определяют соответствие заданного расстояния между смежными проходами агрегата актическому. Для этого обработанное поле проходят по диагонали. В работе участвуют два человека. Не менее чем в 10 точках, расположенных примерно на одинаковом расстоянии друг от друга по всей длине диагонали поля, измеряют с помощью рулетки расстояние между следами колес агрегата в смежных проходах с точностью не менее 0,1 м. Далее определяют среднее фактическое расстояние между смежными проходами путем суммирования значений измеренных расстояний и деления полученной суммы на количество измерений. Определяют величину относительного отклонения (в процентах) фактического расстояния между смежными проходами от заданного. Для этого находят разницу между фактическим и заданным расстояниями между смежными проходами агрегата, умножают эту разницу на 100 и делят на заданное расстояние. Если величина этого отклонения не превышает 5%, то качество работы при внесении удобрений можно признать хорошим, а 5 - 10% - удовлетворительным. Работа бракуется, если рассматриваемый показатель превышает 15%.

При работе машин по технологической колее расстояние между смежными проходами не измеряют, а качество внесения удобрений оценивают визуально по характеру их распределения в междурядьях растений.

Оценку качества внесения минеральных удобрений производят по каждому агрегату в отдельности. Учитывают следующие показатели: дозу и равномерность внесения; стыковку смежных проходов и обработку поворотных полос; наличие просыпанных удобрений на поле и особенно в местах заправки.

Таблица Оценка качества внесения минеральных удобрений

При внесении удобрений центробежными машинами без технологической колеи определяют соответствие заданного расстояния между смежными проходами агрегата актическому. Для этого обработанное поле проходят по диагонали. В работе участвуют два человека. Не менее чем в 10 точках, расположенных примерно на одинаковом расстоянии друг от друга по всей длине диагонали поля, измеряют с помощью рулетки расстояние между следами колес агрегата в смежных проходах с точностью не менее 0,1 м. Далее определяют среднее фактическое расстояние между смежными проходами путем суммирования значений измеренных расстояний и деления полученной суммы на количество измерений. Определяют величину относительного отклонения (в процентах) фактического расстояния между смежными проходами от заданного. Для этого находят разницу между фактическим и заданным расстояниями между смежными проходами агрегата, умножают эту разницу на 100 и делят на заданное расстояние. Если величина этого отклонения не превышает 5%, то качество работы при внесении удобрений можно признать хорошим, а 5 - 10% - удовлетворительным. Работа бракуется, если рассматриваемый показатель превышает 15%.

При работе машин по технологической колее расстояние между смежными проходами не измеряют, а качество внесения удобрений оценивают визуально по характеру их распределения в междурядьях растений.

Оценку качества внесения минеральных удобрений производят по каждому агрегату в отдельности. Учитывают следующие показатели: дозу и равномерность внесения; стыковку смежных проходов и обработку поворотных полос; наличие просыпанных удобрений на поле и особенно в местах заправки.

Таблица Оценка качества внесения минеральных удобрений

Контроль доз и качества внесения минеральных удобрений осуществляют в процессе работы на каждом поле в отдельности и с учетом потребностей высеваемой на нем культуры. Ежесменное техническое обслуживание машин для внесения минеральных удобрений включает очистку внутренних и наружных поверхностей машин от пыли, грязи и остатков удобрений, наличие которых не допускается. Необходимо промыть машину теплой водой и обдуть сжатым воздухом. Проверить надежность крепления основных узлов машины, при необходимости произвести затяжку резьбовых соединений. Проверить натяжение цепей транспортера и при необходимости подтянуть. Эксплуатация ослабленных цепей не допускается. Проверить герметичность соединений пневматической и гидравлической систем. При необходимости устранить утечки. Утечка воздуха и масла не допускается. Проверить работоспособность пневмопривода тормозов на ходу плавным нажимом на тормозную педаль трактора. Торможение машины должно нарастать плавно, без толчков и рывков, оба колеса должны затормаживаться одновременно. Проверить работоспособность электрооборудования. Приборы освещения и сигнализации должны быть исправны. По окончании работы в конце смены следует слить конденсат из воздушного баллона пневмопривода тормозов. Наличие конденсата не допускается. |