1.Спроектировать кантователь который будет обеспечивать удобство, а также надежность и безопасность при использовании.

2 Кантователь изготовить из стали 10ХСНД

3.Сваривать кантователь по ГОСТ 14771 -76 в защитном газе CO2 без предварительного подогрева основного металла.

4.Подготовить кромки согласно ГОСТ 14771-76, очистить от ржавчины на расстояние 15-20мм.

5.Для сварки использовать сварочную проволоку Св-08Г2С (чтобы не образовывалась ржавчина в месте сварки) Ø1.2мм, варить сварочным полуавтоматом TransSteel 5000 фирмы Fronius.

6.После сварки провести осмотр сварных швов. Наличие трещин, прожогов, свищей, подрезов, незаверенных кратеров, сварочных брызг НЕДОПУСКАЕТСЯ.

Конструктивное технологическое проектирование сварной конструкции

Технические требования сварной конструкции

Данная сварная конструкция «Кантователь» согласно ТТ КД имеет точность сварной конструкции Р2 по ГОСТ 30021-93, сварные соединения II класса по СТБ 1016-96 предъявляют следующие требования:

1. не допускаются дефекты так как из-за них сварная конструкция становится хрупкой:

- непровары;

- горячие и холодные трещины;

- газовые поры не допускаются

- прожоги;

- высота наплыва более 30% высоты шва. Общая протяженность наплыва не должна превышать 20% длины шва;

2.подрезы основного металла допускаются, если глубина подреза не превышает 10% толщины свариваемых деталей, но не более 1 мм;

3.сварная конструкция должна быть рассчитана на статическую прочность.

Выбор рационального положения сварной конструкции при сборке, прихватке, сварке, при нанесении сварных швов

Выполняем базирование детали исходя из выше указанных требований к приспособлениям.

В сборочно-сварочном приспособлении чаще всего применяются прижимы с механическим, пневматическим, гидравлическим, магнитным или электромеханическим приводом.

По степени механизации зажимы делят на:

- ручные - работающие от мускульной силы рабочего;

- механизированные – работающие от силового привода, управляемого вручную;

- автоматизированные – осуществляющие зажим и закрепление деталей и узлов без участия рабочего.

Различные конструкции зажимов имеют разное время срабатывания и закрепления (открепления) деталей.

Закрепляемые детали должны находиться в равновесии под действием всех сил зажима, а также сил, возникающих в процессе сварки, и реакции опор.

Для удовлетворения вышеописанных требований мною было выбрано приспособление, фиксирующее сборочные детали в единый узел и фиксирующее их от перемещений при сборке сварке изделия «Кантователь» механическими упорами и опарами.

Использование специальной сборочно-сварочной оснастки позволяет повысить производительность труда, обеспечить точность сборки-сварки и улучшить качество изготавливаемого узла. В данном проекте для изготовления изделия «Кантователь» применяется специализированная оснастка, целью, которой является обеспечение правильного расположения деталей собираемого узла. Приспособление представляет жесткий каркас в виде поперечин коробчатого сечения, на которых расположены упоры, фиксаторы и прижимы. При сборке детали устанавливают в приспособлении вручную и поочередно, зафиксировав их ручными прижимами, которые обеспечивают необходимую точность данной конструкции.

Рациональный порядок направления и нанесения сварных швов

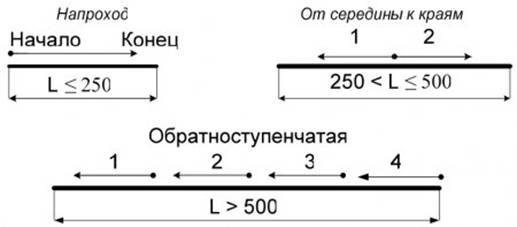

Швы длиной до 250 мм можно варить на проход. Сварка на проход от середины к краям рекомендуется при длине шва 250...500 мм. При большей длине шва рекомендуется обратноступенчатая сварка. Шов выполняют короткими отрезками 1...4мм

.

Сначала детали прихватывают короткими внутренними подварочными швами, расположенными на расстоянии до 250 мм один от другого. Затем провариваем внутренний подварочный шов полностью. После этого изделие переворачивают и выполняют основные наружные швы. В вариантах с односторонними сварными соединениями внутренние швы не выполняют. Затем полностью проваривают наружные швы.

Проектные расчеты несущей способности и остаточных деформаций

Для расчета усадочной силы воспользуемся формулой

Рус= 4GTSsc, где

GT – предел текучести (для стали 10ХСНД -390)

Ssc – площадь наплавленного металла

Напряжение

Перемещение

Деформация

Вывод: кантователь выдерживает нагрузки применяемые в эксплуатации.