Специальность 15.02.12

Монтаж, техническое обслуживание и ремонт промышленного оборудования

(по отраслям)

ОТЧЕТ

По производственной практике

По профессиональному модулю

ПМ.01 Монтаж промышленного оборудования

и пусконаладочные работы

Место прохождения практики:ФКП «НИЦ РКП»

| Выполнил студент группы МПО-092 | ____________ Подпись | М.Г.Молев |

| Руководитель практики от предприятия | ____________ Подпись | М.В.Артемьев |

2021 год

| СОДЕРЖАНИЕ Опись документов отчета Задание на производственную практику Отзыв руководителя практики Дневник прохождения практики Введение Структура предприятия Организация рабочего места Описание обслуживаемого оборудования Организация монтажных работ на предприятии Организация ремонтной службы предприятия Организация наладочных работ Выполнение индивидуального задания Техника безопасности и охрана труда при монтаже,ремонте и наладке оборудования Заключение Список источников Приложение | |||||||

| 15.02.12.ПП.03.2021.08210.ПЗ | |||||||

| Изм. | Лист | Подпись | Дата | ||||

| Разработал | Молев М.Г. | Практика производственная по профессиональному модулю ПМ.04 Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих Пояснительная записка - отчет | Лит | Лист | Листов | ||

| Рук.отпредпр | |||||||

| Руководит | Хилюк Л.Н. | ГБПОУ МО «Сергиево-Посадский колледж» Группа МПО-082 | |||||

| Н. Контр. | |||||||

| Утвердил. |

ВЕДЕНИЕ

ВЕДЕНИЕ

Производственная практика является составной частью образовательного процесса по специальности Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) имеет важное значение при формировании вида профессиональной деятельности производства. Производственная практика является этапом формирования навыком работы с инструментом и хорошей теории по выполнению профессиональных действий работы на НИЦ РКП.

Практика направлена на закрепление теоретических знаний на основе выполнения заданий данных на предприятии таких как:

-приобретение опыта профессиональной деятельности и самостоятельной работы,

- выполнения монтажа, ремонта и наладки промышленного оборудования.

Выполнение заданий практики является ведущей составляющей процесса формирования общих и профессиональных компетенции.

Целью производственной практики является получение опыта в соблюдении технологической последовательности при выполнении монтажа,ремонта и наладки промышленного оборудования.

СТРУКТУРА ПРЕДПРИЯТИЯ

СТРУКТУРА ПРЕДПРИЯТИЯ

ФКП Федеральное казенное предприятие «Научно-испытательный центр ракетно-космической промышленности» было основано 18 декабря 1949 года как филиал Государственного союзного головного научно-исследовательского института №88 Министерства вооружения СССР (ныне — Центральный научно-исследовательский институт машиностроения). Является головным испытательным центром «Роскосмоса» по стендовой отработке жидкостных ракетных двигателей, двигательных установок на различных компонентах топлива, испытаниям космических аппаратов в термобарокамере в условиях имитации космоса, исследованиям проблем старта ракет-носителей и стартовых сооружений.

За время работы предприятия было проведено свыше 65 тыс. испытаний жидкостных ракетных двигателей, их агрегатов, ступеней ракет, тепловакуумных испытаний космических аппаратов. Также является крупнейшим отраслевым производителем криогенных компонентов и сжатых газов, используемых в ракетной технике, производит жидкий кислород для медучреждений. Предприятие расположено в городе Пересвет Московской области.

Перечень основных направлений деятельности:

испытания жидкостных ракетных двигателей (ЖРД), двигательных установок (ДУ), ступеней ракет-носителей (РН), разгонных блоков ракет, электрохимических генераторов различной мощности, использующих в качестве топлива высококипящие и криогенные компоненты, в том числе, сжиженный природный газ;

Немного о предприятии. Является головным испытательным центром «Роскосмоса» по стендовой отработке жидкостных ракетных двигателей, двигательных установок на различных компонентах топлива, испытаниям космических аппаратов в термобарокамере в условиях имитации космоса, исследованиям проблем старта ракет-носителей и стартовых сооружений.

За время работы предприятия было проведено свыше 65 тыс. испытаний жидкостных ракетных двигателей, их агрегатов, ступеней ракет, тепло-вакуумных испытаний космических аппаратов.

Направления деятельности:

Направления деятельности:

- разработка и создание методологических основ и испытательных средств в области экспериментальной отработки оборонной и ракетно-космической техники;

- стендовые испытания жидкостных ракетных двигателей. Стендовые испытания двигательных установок и ступеней ракет;

- тепловакуумные испытания космических аппаратов;

- испытания наземного технологического оборудования стартовых и технических комплексов.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА.

Рабочее место монтажникадолжно содержаться в чистоте и порядке и быть свободным от посторонних предметов.

Рабочее место монтажников характеризуется постоянной изменяемостью положения монтажников относительно монтируемого элемента. Для предотвращения случаев возможного падения рабочих при подготовке места монтажа, а также в период установки и выверки панелей наружных стен крупнопанельных жилых домов требуется установка ограждений по периметру междуэтажного перекрытия. Такие ограждения применяются в Венгерской Народной Республике при сооружении крупнопанельных зданий. При производстве монтажных работ зимой возникает необходимость обогрева рабочих мест и зон монтажа. Радиационный обогрев является средством создания благоприятных условий труда при отрицательных температурах. Питание излучателей газом осуществляется от баллона, который должен быть теплоизолирован.

Рабочее место монтажникадолжно быть организовано так, чтобы создавались условия для безопасного и высокопроизводительного труда рабочих с наименьшими затратами сил и времени на выполнение работы.

Рабочее место монтажника не является постоянным, как, например, рабочее место сборщика в сборочном цехе машиностроительного завода.

Рабочим местом монтажника является монтажный стол или верстак, оснащенный необходимым оборудованием и приспособлениями.

Рабочим местом монтажников является монтажная захватка, размеры которой установлены проектом производства работ, исходя из необходимости обеспечения параллельного ведения санитарно-технических и электротехнических работ с соблюдением правил техники безопасности.

Рабочим местом монтажника называется часть производственной площади, выделенная для выполнения тех или иных монтажных или заготовительных работ и размещения необходимых для этого материалов, приспособлений и инструментов.

Рабочее место должно быть организовано таким образом, чтобы материалы, приспособления и инструменты находились на ближайшем расстоянии от монтируемых приборов и средств автоматизации и при этом не стесняли движений рабочих.

Рабочее место должно быть организовано таким образом, чтобы материалы, приспособления и инструменты находились на ближайшем расстоянии от монтируемых приборов и средств автоматизации и при этом не стесняли движений рабочих.

Нарабочем месте монтажника размещают все необходимые для выполнения текущей работы инструменты, детали и оборудование.

ОПИСАНИЕ ОБСЛУЖИВАЕМОГО ОБОРУДОВАНИЯ.

ОПИСАНИЕ ОБСЛУЖИВАЕМОГО ОБОРУДОВАНИЯ.

Компрессоры высокого давления представлены вам двумя брендами: Belliss & Morcom, мировым поставщиком безмасляных компрессоров высокого давления, и Reavell, производителем систем и услуг для сжатого воздуха и газа высокого давления.

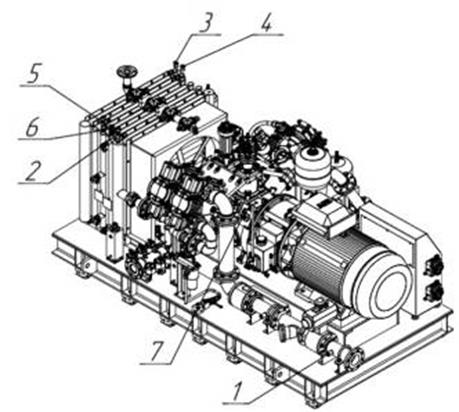

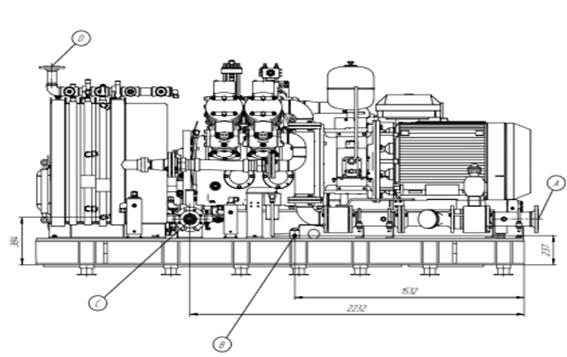

Рассматривать мы будем воздушные компрессоры высокого давления Reavell H5470 H2

Наши воздушные компрессоры высокого давления уже более века находятся на переднем крае технологии сжатого воздуха, предлагая сжатие воздуха для различных отраслей промышленности и применений. На протяжении всей нашей истории мы предлагали решения на всех уровнях отрасли, в том числе поставку воздуховодов производителям оборудования, полукомплектные пакеты интеграторам и комплексные пакеты "под ключ" конечным пользователям.

Компрессор высокого давления Reavell 5470 уже более 20 лет является основным продуктом линейки. Пройдя за это время несколько усовершенствований, он является одним из самых надежных и проверенных конфигурируемых компрессорных воздухозаборников на рынке. Разработанная для использования с большинством газов, система прямого привода, установленная на опорной плите, обеспечивает не только максимальную надежность, но и оптимальную эффективность системы.

Технические данные

Технические данные

ИНДИВИДУАЛЬНЫЕ ОСОБЕННОСТИ ИЗДЕЛИЯ

Компрессор предназначен для непрерывного снабжения сжатым газом (состав см. "Основные технические данные") производственного оборудования. Компрессор является изделием, работающим под давлением. Эксплуатация и сервисное обслуживание должны осуществляться специально обученным персоналом с учетом требований эксплуатационной документации и документации по промышленной безопасности.

Компрессор имеет 6 цилиндров W-образной конфигурации, что обеспечивает полную сбалансированность конструкции.

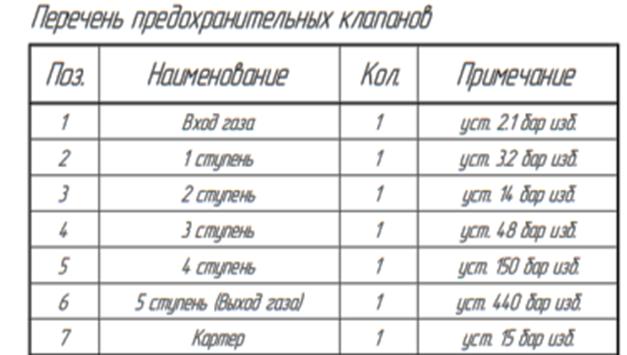

Газ поступает в компрессор через фильтр и сжимается при помощи поршня ступени. Затем сжатый газ проходит через охладитель и попадает в следующую ступень для дальнейшего сжатия. Процесс сжатия и последующего охлаждения газа повторяется в каждой ступени. После прохождения последней ступени сжатия газ охлаждается еще раз и проходит к выпускному отверстию с заданным давлением. Цилиндры крепятся болтами к картеру. Втулки коренных подшипников, вкладыши подшипников больших концов шатунов и подшипники малых концов шатунов - сменные. Поршни диаметрами 160, 140 и 80 мм - двойного действия. Поршни диаметрами 50 и 28 мм - одинарного действия. После каждой ступени сжатия установлен многоступенчатый охладитель, в котором охлаждение происходит при помощи вентилятора. Клапаны на всех ступенях плоские с множеством отверстий. Клапаны, установленные в верхней части цилиндров, являются комбинированными (совмещают функции всасывания и нагнетания). В нижней части цилиндров двойного действия установлены отдельные всасывающие и нагнетательные клапаны. Отличительными признаками данной конструкции являются легкость доступа к клапанам и отличные характеристики потока. В каждой ступени установлены автоматические дренажные клапаны. При запуске через эти клапаны осуществляется продувка. По достижении компрессором рабочей скорости клапаны закрываются, и вновь открываются для слива конденсата. В систему дренажных клапанов вмонтирован таймер. Дренаж осуществляется по графику в соответствии с условиями эксплуатации и окружающей среды. При высокой влажности дренаж необходимо осуществлять чаще. На каждой ступени установлены предохранительные клапаны. Манометры давления масла и газа всех ступеней расположены на общей панели. На этой же панели расположены реле температуры. В стандартную комплектацию оборудования входят реле низкого давления масла и высокого давления газа.

Газ поступает в компрессор через фильтр и сжимается при помощи поршня ступени. Затем сжатый газ проходит через охладитель и попадает в следующую ступень для дальнейшего сжатия. Процесс сжатия и последующего охлаждения газа повторяется в каждой ступени. После прохождения последней ступени сжатия газ охлаждается еще раз и проходит к выпускному отверстию с заданным давлением. Цилиндры крепятся болтами к картеру. Втулки коренных подшипников, вкладыши подшипников больших концов шатунов и подшипники малых концов шатунов - сменные. Поршни диаметрами 160, 140 и 80 мм - двойного действия. Поршни диаметрами 50 и 28 мм - одинарного действия. После каждой ступени сжатия установлен многоступенчатый охладитель, в котором охлаждение происходит при помощи вентилятора. Клапаны на всех ступенях плоские с множеством отверстий. Клапаны, установленные в верхней части цилиндров, являются комбинированными (совмещают функции всасывания и нагнетания). В нижней части цилиндров двойного действия установлены отдельные всасывающие и нагнетательные клапаны. Отличительными признаками данной конструкции являются легкость доступа к клапанам и отличные характеристики потока. В каждой ступени установлены автоматические дренажные клапаны. При запуске через эти клапаны осуществляется продувка. По достижении компрессором рабочей скорости клапаны закрываются, и вновь открываются для слива конденсата. В систему дренажных клапанов вмонтирован таймер. Дренаж осуществляется по графику в соответствии с условиями эксплуатации и окружающей среды. При высокой влажности дренаж необходимо осуществлять чаще. На каждой ступени установлены предохранительные клапаны. Манометры давления масла и газа всех ступеней расположены на общей панели. На этой же панели расположены реле температуры. В стандартную комплектацию оборудования входят реле низкого давления масла и высокого давления газа.

Описание неисправностей

Описание неисправностей

Примечание: Прежде, чем приступить к любым работам с компрессором, он должен быть остановлен, отключен от электропитания, отсоединен от газовых систем и снабжен предупредительными табличками. Давление в компрессоре должно быть сброшено. Примечание: При любых неисправностях предохранительных клапанов или подозрениях на их неисправность, компрессор должен быть немедленно остановлен, а причины неисправностей выявлены и устранены.

Прежде чем расследовать причины той или иной неисправности, необходимо убедиться, что:

- направление вращения правильное;

- уровень масла в картере соответствует норме;

- обслуживание компрессора проводилось своевременно;

- все электрические подключения в норме.

Если неисправность проявляется сразу или вскоре после планового обслуживания, сначала осмотрите те части компрессора, с которыми проводилась работа.

ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

1. Перемещение агрегата. Подъем компрессора, охладителя и электродвигателя осуществляется за рым-болты и скобы на раме. Охладитель можно поднимать за проушины, а электродвигатель – за рым-болты. Компрессор при необходимости можно поднять, продев тросы под цилиндры и за маховиком.

2. Размещение. Для обеспечения максимальной производительности и во избежание проблем, связанных с перегревом, компрессор следует устанавливать в прохладном месте с хорошей вентиляцией, на ровной поверхности, вдали от испарений, источников тепла и высокой влажности. В случае установки компрессора в помещении с неблагоприятными условиями во избежание накопления абразивного материала и примесей чистый охлажденный воздух должен подаваться в компрессор по трубам через фильтр. Впускной воздуховод (при наличии) должен быть жестко закреплен, чтобы выдерживать пульсацию при всасывании. Необходимо, чтобы вентилятор охладителя работал в прохладном, чистом, прямом потоке воздуха, и чтобы вокруг охладителя сохранялся достаточный зазор. Поскольку через охладитель входящему потоку воздуха передается значительная часть тепла, необходимо, чтобы ничего не препятствовало выходу воздуха, и чтобы нагретый воздух не циркулировал вокруг компрессора. При установке двух и более компрессоров, для каждого компрессора должен быть обеспечен прямой ток воздуха. В небольших помещениях охладители воздуха должны быть установлены на внешней стене и соединены с установкой посредством воздуховода с достаточной площадью поперечного сечения. Вокруг компрессора должно быть достаточно места для безопасного проведения техобслуживания. Компрессор размещать в помещении с температурой окружающей среды +5…+45 0С.

3. Монтаж. При нормальных условиях для установки компрессора специального фундамента не требуется, однако необходимо удостовериться, что пол рассчитан на вес компрессора, обладает соответствующей прочностью, является плоским и ровным. В комплект поставки входят виброопоры. Раму компрессора крепить с применением виброопор и анкерных болтов. При установке рядом с вибрирующими механизмами необходимо закрепить компрессор при помощи болтов на дополнительные изолирующие подкладки. При затягивании болтов необходимо избегать повреждения подкладок.

4. Соединения, трубопроводы и арматура. Расположению трубопроводов и компонентов системы следует уделить повышенное внимание. Убедитесь, что трубы и соединения рассчитаны на соответствующее давление и нагрузку. Подсоединения трубопроводов должны быть гибкими. Трубопроводы, непосредственно подсоединяемые к компрессору, должны состоять из коротких гибких сегментов, что обеспечит их легкий демонтаж для проведения техобслуживания и поглощение вибраций. Трубопроводы необходимо устанавливать таким образом, чтобы они не блокировались и не повреждались при подсоединении к компрессору. По возможности используйте колена 90° с минимальным радиусом 0,2 м. Не используйте угольники. Благодаря этому трубопровод будет достаточно гибок и не будет повреждаться в результате теплового расширения. Перед завершением сборки трубопроводов убедитесь, что все защитные крышки и заглушки удалены, а сегменты впускного трубопровода не содержат остатков герметика, опилок, стружки, грязи и других посторонних веществ. Гибкий впускной трубопровод должен выдерживать возможные скачки давления. В нижних доступных частях трубопроводов должны быть установлены сепараторы и сифоны (отстойники) соответствующей пропускной способности для предотвращения скопления конденсата и масла. Регулярно производите дренаж сепараторов и сифонов. На линии нагнетания должны быть установлены обратные клапаны, в особенности в системах большого объема, или при подсоединении двух компрессоров к одной распределительной системе. Трубопроводы систем разгрузки и управления должны быть как можно короче. Компрессоры CompAir Reavell (Gardner Denver LTD) в стандартном исполнении оснащены предохранительными клапанами на всех ступенях. Однако необходимо также установить клапаны на ресивер и трубопроводы для защиты этих компонентов от избыточного давления.

4. Соединения, трубопроводы и арматура. Расположению трубопроводов и компонентов системы следует уделить повышенное внимание. Убедитесь, что трубы и соединения рассчитаны на соответствующее давление и нагрузку. Подсоединения трубопроводов должны быть гибкими. Трубопроводы, непосредственно подсоединяемые к компрессору, должны состоять из коротких гибких сегментов, что обеспечит их легкий демонтаж для проведения техобслуживания и поглощение вибраций. Трубопроводы необходимо устанавливать таким образом, чтобы они не блокировались и не повреждались при подсоединении к компрессору. По возможности используйте колена 90° с минимальным радиусом 0,2 м. Не используйте угольники. Благодаря этому трубопровод будет достаточно гибок и не будет повреждаться в результате теплового расширения. Перед завершением сборки трубопроводов убедитесь, что все защитные крышки и заглушки удалены, а сегменты впускного трубопровода не содержат остатков герметика, опилок, стружки, грязи и других посторонних веществ. Гибкий впускной трубопровод должен выдерживать возможные скачки давления. В нижних доступных частях трубопроводов должны быть установлены сепараторы и сифоны (отстойники) соответствующей пропускной способности для предотвращения скопления конденсата и масла. Регулярно производите дренаж сепараторов и сифонов. На линии нагнетания должны быть установлены обратные клапаны, в особенности в системах большого объема, или при подсоединении двух компрессоров к одной распределительной системе. Трубопроводы систем разгрузки и управления должны быть как можно короче. Компрессоры CompAir Reavell (Gardner Denver LTD) в стандартном исполнении оснащены предохранительными клапанами на всех ступенях. Однако необходимо также установить клапаны на ресивер и трубопроводы для защиты этих компонентов от избыточного давления.

ОРГАНИЗАЦИЯ РЕМОНТНОЙ СЛУЖБЫ

ОРГАНИЗАЦИЯ РЕМОНТНОЙ СЛУЖБЫ

Уровень производительности труда и точность выпускаемой продукции в значительной степени зависят от состоянии машин и механизмов. Постоянное работоспособное состояние оборудования можно обеспечить, если вести систематическое наблюдение за ним и своевременно его ремонтировать.

Служба ремонта технологического оборудования машиностроительного предприятия – служба главного механика (СГМ) – это комплекс подразделений, занимающихся надзором за эксплуатацией и ремонтом технологического оборудования. Она включает в себя отдел главного механика (ОГМ) завода с входящими в его состав цехами: ремонтно-механическим (РМЦ), ремонтно-литейным и котельно-сварочным (главным образом на крупных заводах), а также цеховыми ремонтными базами (ЦРБ). Основными задачами этой службы являются:

- обеспечение нормального технического состояния технологического оборудования и его бесперебойной работы;

- сокращение простоев оборудования в ремонте и потерь в производстве, связанных с выполнением ремонтных работ;

- снижение расходов на ремонт.

Решение этих задач в большой степени зависит от организации службы ремонта технологического оборудования или соответствующих подразделений объединенной службы ремонта.

Существует три основных вида организации выполнения ремонтных работ на промышленных предприятиях: централизованная, децентрализованная и смешанная:

1) Централизованное

2) Децентрализованное

2) Децентрализованное

3) Смешанное

Централизованная организация выполнения ремонтных работ, предусматривающая выполнение всех ремонтных работ на заводе силами и средствами отдела главного механика и его ремонтно-механического цеха, типична для предприятий с небольшим количеством оборудования. Ее недостатком является полное освобождение цехов от выполнения ремонта эксплуатируемого оборудования, что снижает ответственность производственного персонала за его техническое состояние.

ОРГАНИЗАЦИЯ НАЛАДОЧНЫХ РАБОТ

ОРГАНИЗАЦИЯ НАЛАДОЧНЫХ РАБОТ

Перед запуском Перед запуском ознакомьтесь с предохранительными устройствами и системой управления. Примечание: Реле низкого давления масла и высокой температуры газа настраиваются на заводе-изготовителе и не нуждаются в регулировке. Убедитесь, что входной фильтр (при наличии) находится в хорошем состоянии. Убедитесь, что защитная заглушка на впускном отверстии первой ступени удалена. Перед сборкой убедитесь, что внутренняя поверхность всасывающего трубопровода чистая. Убедитесь в чистоте внутренней поверхности картера. Заполните картер маслом соответствующей марки до отметки максимального уровня на смотровом стекле. В ходе эксплуатации поддерживайте уровень масла в картере не ниже средней линии на смотровом стекле. Важно! Не переполняйте картер маслом! Заполните масляный насос маслом. Убедитесь, что масляный бак механического лубрикатора заполнен необходимым количеством масла. Промывка насоса Ослабьте верхнюю накидную гайку на каждом выходном отверстии насоса и нажимайте на плунжер насоса до тех пор, пока вокруг накидной гайки не проступит масло. Затяните накидную гайку. Если в корпусе насоса в области выходного отверстия присутствует воздух, ослабьте нижнюю накидную гайку для удаления воздуха. Перед повторной промывкой насоса нажимайте на плунжер до появления масла вокруг накидной гайки, затем затяните накидную гайку. Регулировка насоса Ослабьте контргайку в основании корпуса плунжера. Поверните корпус плунжера по часовой стрелке для уменьшения подачи масла или против часовой стрелки - для увеличения. По достижении необходимой скорости подачи масла, затяните контргайку в основании корпуса плунжера.

Запуск.Если на компрессоре установлена автоматическая дренажная/разгрузочная система, переключите машину в режим ручного управления и откройте дренажные клапаны. Если средства ручного управления отсутствуют, отключите питание электромагнитных клапанов; Кратковременно запустите компрессор;

Незамедлительно убедитесь, что вращение происходит против часовой стрелки (вид со стороны привода); Убедитесь, что осуществляется подача газа из выходного отверстия компрессора; Проверьте уровень масла по смотровым стеклам. Скорость подачи масла в цилиндры двойного действия см. в таблице ниже;

Незамедлительно убедитесь, что вращение происходит против часовой стрелки (вид со стороны привода); Убедитесь, что осуществляется подача газа из выходного отверстия компрессора; Проверьте уровень масла по смотровым стеклам. Скорость подачи масла в цилиндры двойного действия см. в таблице ниже;

Примечание: Могут использоваться расходомеры шестеренчатого или капельного типа.

Новый цилиндр Для начальной приработки нового цилиндра, лубрикатор следует промыть и настроить на скорость подачи масла, в 4 раза превышающую рекомендуемую. После 1,5 ч работы скорость подачи масла следует снизить до рекомендуемой. Картер В местах эксплуатации, где ежедневный осмотр невозможен, можно установить лубрикатор картера. Данное устройство закачивает масло в картер, компенсируя расход масла. Это позволяет отказаться от ручного долива масла в картер. Избегайте переполнения картера. Лубрикатор картера (при наличии), следует настроить на частоту вращения 2 об/мин (приблизительно соответствует скорости подачи масла 12 см3 /ч), а затем настроить таким образом, чтобы скорость подачи масла была вдвое меньше скорости расхода масла в картере. Процедура регулировки Убедитесь, что давление масла превышает 1 бар. При нулевом давлении масла компрессор не должен работать более 30 секунд. Убедитесь в отсутствии посторонних шумов. Запустите компрессор и дайте ему поработать в течение 30 минут с открытыми дренажными клапанами, для чего необходимо отключить питание электромагнитного клапана или снять его катушку. Остановите компрессор, отсоедините его от газопроводов и сбросьте давление. Убедитесь, что внешняя поверхность картера не перегрета. Снимите крышки картера и проверьте, не перегреты ли подшипники и ходовая часть. Установите крышки на место, проверьте правильность соединений. Подключите питание электромагнитного клапана или установите его катушку. Запустите компрессор и медленно поднимайте давление. Рабочее давление должно быть достигнуто за 30 минут.

По возможности, переведите компрессор в автоматический режим работы. Проверьте и отрегулируйте настройки устройств управления (например, реле финального давления). Постоянно проверяйте работу компрессора, убеждаясь в отсутствии перегрева. Если в компрессоре установлены термостаты, постоянно следите за тем, чтобы температура находилась в нормальных пределах. Убедитесь, что давление и температура в ступенях находятся в пределах нормы. Убедитесь в отсутствии утечек газа или масла.

По возможности, переведите компрессор в автоматический режим работы. Проверьте и отрегулируйте настройки устройств управления (например, реле финального давления). Постоянно проверяйте работу компрессора, убеждаясь в отсутствии перегрева. Если в компрессоре установлены термостаты, постоянно следите за тем, чтобы температура находилась в нормальных пределах. Убедитесь, что давление и температура в ступенях находятся в пределах нормы. Убедитесь в отсутствии утечек газа или масла.

ПРЕДУПРЕЖДЕНИЕ: Не устраняйте утечки, когда компоненты системы находятся под давлением. Убедитесь, что средства автоматического управления работают нормально. Если компрессор работает в режиме ручного управления, через каждые 30 минут открывайте все отверстия для дренажа конденсата. Запустите компрессор в режиме полной нагрузки на 1,5 часа и каждые 30 минут записывайте в журнал давление масла и давление в ступенях компрессора.

Техническое обслуживание Примечание: Прежде, чем приступить к любым работам с компрессором, он должен быть остановлен, отключен от электропитания, отсоединен от газовых систем и снабжен предупредительными табличками. Давление во всех ступенях компрессора, трубах и резервуарах должно быть сброшено. Оптимальная периодичность техобслуживания зависит от условий эксплуатации. Регулярное техобслуживание необходимо для поддержания рабочих характеристик компрессора в пределах нормы. Периодичность техобслуживания, указанная в таблице, основана на опыте специалистов CompAir Reavell (Gardner Denver LTD) и рассчитана на нормальные условия эксплуатации. При эксплуатации компрессора в неблагоприятных условиях, таких как высокая температура и высокое атмосферное давление, может потребоваться более частый техосмотр последней ступени. Если компрессор эксплуатируется на малой мощности, т.е. при низком рабочем давлении и благоприятных условиях, перерыв в техосмотре клапанов может быть увеличен: для этого необходимо оценить состояние клапанов после периода первичной приработки, после чего этот период может быть увеличен до необходимой продолжительности.

Периодичность очистки клапанов зависит от используемого типа масла, температуры газа на выходе из ступеней и количества нагара, обнаруженного при первом осмотре. Количеством нагара в проходе клапана определяется периодичность очистки охладителя Срок службы входного газового фильтра (при наличии) зависит от количества твердых частиц в газе. Чем газ чище, тем замена фильтра требуется реже. На срок службы некоторых деталей использование синтетического масла не влияет, однако указанная для них периодичность техобслуживания все равно отличается от указанной для случая эксплуатации на минеральном масле. Это сделано для их согласования со стандартным графиком техобслуживания. Подшипники подлежат замене, если с 90% поверхности подшипника удалено покрытие из белого сплава или через 3 года эксплуатации. Предохранительные клапаны следует периодически снимать с компрессора и испытывать. Периодичность замены компонентов основана на опыте специалистов CompAir и рассчитана на нормальные условия эксплуатации, но может быть изменена в зависимости от характера и условий эксплуатации. Периодические процедуры Помимо проверки работы компрессора, необходимо проверять надежность затяжки резьбовых соединений, а также отслеживать и устранять утечки газа. Проверьте масло в картере и убедитесь, что оно не содержит конденсата. В случае наличия в масле конденсата уровень по смотровому стеклу будет повышен, либо масло приобретает сливочный оттенок. Обычно это видно через смотровое стекло. Слейте масло и очистите картер. Заполните картер маслом до нужного уровня. Если масло обычного цвета, это не всегда означает, что конденсат в масле отсутствует. Конденсат может находиться под слоем масла. Слейте конденсат, удалив дренажную пробку. Долейте масло до нужного уровня. Выясните причину наличия в масле конденсата, устраните ее, установите новые масляные фильтры, и залейте в картер масло рекомендованной марки.

Периодичность очистки клапанов зависит от используемого типа масла, температуры газа на выходе из ступеней и количества нагара, обнаруженного при первом осмотре. Количеством нагара в проходе клапана определяется периодичность очистки охладителя Срок службы входного газового фильтра (при наличии) зависит от количества твердых частиц в газе. Чем газ чище, тем замена фильтра требуется реже. На срок службы некоторых деталей использование синтетического масла не влияет, однако указанная для них периодичность техобслуживания все равно отличается от указанной для случая эксплуатации на минеральном масле. Это сделано для их согласования со стандартным графиком техобслуживания. Подшипники подлежат замене, если с 90% поверхности подшипника удалено покрытие из белого сплава или через 3 года эксплуатации. Предохранительные клапаны следует периодически снимать с компрессора и испытывать. Периодичность замены компонентов основана на опыте специалистов CompAir и рассчитана на нормальные условия эксплуатации, но может быть изменена в зависимости от характера и условий эксплуатации. Периодические процедуры Помимо проверки работы компрессора, необходимо проверять надежность затяжки резьбовых соединений, а также отслеживать и устранять утечки газа. Проверьте масло в картере и убедитесь, что оно не содержит конденсата. В случае наличия в масле конденсата уровень по смотровому стеклу будет повышен, либо масло приобретает сливочный оттенок. Обычно это видно через смотровое стекло. Слейте масло и очистите картер. Заполните картер маслом до нужного уровня. Если масло обычного цвета, это не всегда означает, что конденсат в масле отсутствует. Конденсат может находиться под слоем масла. Слейте конденсат, удалив дренажную пробку. Долейте масло до нужного уровня. Выясните причину наличия в масле конденсата, устраните ее, установите новые масляные фильтры, и залейте в картер масло рекомендованной марки.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ МОНТАЖЕ РЕМОНТЕ И НАЛАДКЕ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ МОНТАЖЕ РЕМОНТЕ И НАЛАДКЕ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

При ремонте технологического оборудования необходимо применять подъемно-транспортные средства (краны, кран-балки, тельферы, тали, лебедки).

Во время ремонтных работ на пусковых устройствах должны быть вывешены запрещающие таблички: «Не включать! Работают люди».

Место проведения ремонтных работ обязательно должно быть ограждено и обозначено знаками безопасности и плакатами.

Работы по размещению, монтажу, техническому обслуживанию и ремонту технологического оборудования, расположенного над уровнем пола на высоте более 1,8 м, выполнять со стационарных металлических площадок с перилами высотой не менее 0,9 м со сплошной обшивкой по низу высотой не менее 0,1 м.

Подъем и перемещение технологического оборудования массой до 0,3 т производить с применением такелажных средств и приспособлений (домкратов, металлических стоек, катков, соединителей, карабинов, цепей, тросов).

Работу на открытом воздухе выполнять под оборудованными навесами или укрытиями для защиты работников от атмосферных осадков.

Не загромождать проход к пультам и органам управления технологическим оборудованием.

Пульты управления технологическим оборудованием и контрольно-измерительные приборы располагать в легкодоступном месте.

Монтажные проемы для монтируемого технологического оборудования, траншеи, фундаментные колодцы закрывать съемными деревянными щитами, установить ограждения.

ЗАПРЕЩАЕТСЯ:

— применять открытый огонь для отогревания различных узлов и деталей в холодное время года (это можно делать только теплой водой или паром);

— использовать инструмент, механизмы и приспособления, способные вызвать искрообразование, а также бросать на поверхность монтируемого технологического оборудования инструмент, металлические детали и иные искрообразующие предметы;

— оставлять на рабочих местах промасленную ветошь (ее необходимо убирать в металлический ящик, установленный в специально отведенном месте);

— оставлять на рабочих местах промасленную ветошь (ее необходимо убирать в металлический ящик, установленный в специально отведенном месте);

— использовать специальную обувь, имеющую искрообразующие металлические накладки, подбитую металлическими подковками либо металлическими гвоздями.

Быть внимательным, не отвлекаться на посторонние разговоры и не отвлекать других.

Не допускать к своей работе необученных и посторонних лиц.

При выполнении монтажа кислородных установок запрещается пользоваться промасленной ветошью и прокладками.

Запрещается проведение технического обслуживания в непосредственной близости от неогражденных движущихся и вращающихся частей и деталей смежного технологического оборудования, электрических проводов и токоведущих частей, находящихся под напряжением.

Рубку, резку металла, заправку и заточку инструмента производить с применением средств индивидуальной защиты.

Запрещается сдувать стружку, опилки и обрезки металла сжатым воздухом, убирать руками. Необходимо использовать для этой цели щетки, скребки, крючки.

Применять исправные и испытанные лестницы и подмости.

Работу на высоте выполнять на прочных перекрытиях, исключающих падение на работников материалов, деталей или инструмента.

При использовании инструментов и приспособлений руководствоваться инструкциями по их применению.

|

ЗАКЛЮЧЕНИЕ

В процессе прохождения производственной практики я:

-закрепил полученные теоретические знания на основе практического участия в деятельности промышленных предприятий;

-приобрел опыт профессиональной деятельности и самостоятельной работы,

-собрал, проанализировал и обобщил материалы для подготовки отчета по практики.

-получил опыт в соблюдении технологической последовательности при выполнении исследования материала работы компрессора Reavell 5470.

|

СПИСОК ИСТОЧНИКОВ

1. https://www.nic-rkp.ru/ Официальный сайт НИЦ РКП

2. Материалы полученные на производстве НИЦ РКП

3.