Заготовка – предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу. Заготовка перед первой технологической операцией называется исходной заготовкой.

Выбрать заготовку – значить установить способ ее получения, рассчитать размеры, назначить припуски на обработку каждой поверхности и указать допуски на неточность изготовления.

Наряду с выбором материала и его обрабатываемости большое значение имеет обработка конструкции заготовок на технологичность.

При отработке на технологичность исходных заготовок в условиях массового и крупносерийного производства одним из важнейших показателей является коэффициент использования металла. В условиях массового и крупносерийного производства для обеспечения технологичности конструкции исходные заготовки должны быть приближены (по форме и размерам) к готовой детали и иметь простую геометрическую форму с плавными переходами.

При отработке исходной заготовки на технологичность необходимо обеспечить хорошую обрабатываемость применяемых материалов, унификацию, стандартизацию и нормализацию конструкций, возможность применения прогрессивных методов и процессов получения исходных заготовок.

С точки зрения отработки изделий на технологичность применяемые материалы должны отвечать требованиям заданной прочности и эксплуатационной надежности, обладать хорошей обрабатываемостью и стабильной твердостью.

Технологичность заготовок обуславливается в основном следующими условиями:

• рациональным выбором материала и методом получения заготовок;

• технологичностью формы заготовок;

• рациональной простановкой размеров, допусков и величин параметра шероховатости поверхностей;

• достаточной жесткости и удобством их установки в приспособлениях на первых операциях;

• возможностью обработки на проход, удобством врезания и выхода инструмента;

• обеспечением равномерного и безударного съема металла.

Выбор марки материала для изготовления изделий зависит от условий их эксплуатации, передаваемых нагрузок, скоростей перемещения, требований к долговечности, наносу, прочности, обрабатываемости, короблению при термической обработке, стойкости и стоимости. Стоимость стали поставлена на последнее место неслучайно, так как более дешевые углеродистые стали при термической обработке имеют значительные коробления при невысокой прочности.

Низкая первоначальная стоимость материала заготовки может привести к значительным дополнительным затратам, поэтому часто целесообразнее использовать более дорогие легированные стали и оценить правильность их выбора по конечным экономическим результатам.

Выбор марки материала проводят, в первую очередь, с учетом требований к допускаемой нагрузке. При наличии равноценных металлов (с точки зрения удовлетворения поставленных целей) следует отдавать предпочтение тем, у которых в процессе заданной термообработки следует ожидать меньшее коробление.

Углеродистые стали обычно имеют низкую прочность и значительные коробления, возникающие после химико-термического упрочнения.

Легирование сталей с содержанием углерода 0,15…0,25 % и их термическая обработка позволяет получить лучшее качество изделий. Низкий процент содержания углерода позволяет получить максимальную вязкость, а высокое содержание углерода — максимальную прочность сталей. Наличие такого легирующего элемента как хром усиливает действие углерода, расширяет предел упругости, повышает твердость, прочность нa разрыв, прокаливаемость и износостойкость. Никель позволяет расширить предел упругости и увеличить как ударную прочность, так и прочность на разрыв, износостойкость и усталостную прочность. Молибден увеличивает прокаливаемость стали.

Марганцовистые и хромистые стали применяют для изделий, воспринимающих кратковременные и незначительные по величине перегрузки. Легированные стали с малым содержанием углерода (до 0,25 %) применяют в изделиях, воспринимающих длительные и значительные по величине перегрузки.

Выбор метода получения заготовок зависит от программы выпуска, требований к качеству прочности и величины припуска. Например, в условиях массового производства последовательностью операций типового маршрута изготовления штампованных заготовок губчатых колес является: очистка исходной заготовки от поверхностных дефектов, разрезка, нагрев, штамповка, прошивка отверстии (у колес-дисков) н термообработка.

Качество получения заготовок оказывает влияние на режимы резания, стойкость инструмента, деформацию заготовки в процессе химико-термической обработки и т. д.

С целью улучшения обрабатываемости материала заготовки и снижения уровня деформаций при последующей химико-термической обработке заготовки обычно подвергают нормализации или отжигу, при этом твердость заготовок должна соответствовать 170-207 НВ.

Использование методов малоотходного производства является прогрессивным направлением в области получения заготовок. Важнейшее преимущество этих методов состоит в сокращении расхода металла, исключении черновых операций и снижении трудоемкости обработки.

На выбор способа получения заготовок влияют следующие факторы:

– технологическая характеристика материала, его свойства, определяющие возможность применения литья, пластической деформации, порошковой металлургии, сварки;

– конструктивная форма поверхностей и размеры детали, ее масса;

– программа выпуска;

– наличие технологического оборудования, технические возможности заготовительных цехов предприятия или возможность получения прогрессивных заготовок от специализированных предприятий;

– социальные условия, т.е. безопасность работы, экологические факторы;

– суммарная себестоимость изготовления заготовки, изготовления из нее детали, сборки, транспортировки и эксплуатации изделия.

Метод получения заготовок определяется их стоимостью, технологическим процессом механической обработки и типом производства. Каждый метод изготовления заготовок позволяет обеспечить определенный квалитет точности, величину параметра шероховатости и припуск на механическую обработку.

Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки.

Наиболее целесообразна исходная заготовка, требующая наименьших затрат при изготовлении детали с учетом всех технологических операций обработки и необходимого качества детали.

Существует два пути выбора заготовки:

1. Точная заготовка, когда конфигурация детали близка к конфигурации заготовки (точное литье, объемная штамповка, прессование, профильная штамповка).

Преимущества точной заготовки:

- небольшой расход материала;

- небольшой процент механической обработки, обрабатываются только точные поверхности;

- сложная конфигурация.

Недостатки точной заготовки:

- сложное, дорогое и высокопроизводительное оборудование;

- дорогая заготовка.

Точная заготовка характерна для массового, крупносерийного производства и среднесерийного производства.

2. Грубая заготовка, когда конфигурация заготовки не повторяет конфигурацию детали и только 2–3 размера заготовки близки к размерам детали.

Преимущества грубой заготовки:

- доступность;

- дешевизна.

Недостатки грубой заготовки:

- большой расход материала;

- большой процент механической обработки.

Грубая заготовка характерна для единичного и мелкосерийного производства.

Основными видами заготовок, применяемых в машиностроении, являются:

1) заготовки из проката;

2) кованые и штампованные заготовки;

3) отливки из чёрных и цветных металлов;

4) сварные заготовки;

5) заготовки из неметаллических материалов.

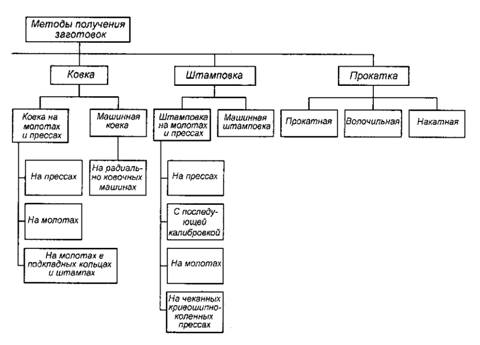

Рис. 2.3. Классификация методов получения заготовок

В машиностроении основную массу заготовок изготавливают в литейных цехах заливкой металла в формы или в кузнечно-прессовых цехах — обработкой на ковочных и штамповочных молотах и прессах.

Заготовки из серого или ковкого чугуна изготовляют в виде отливок.

Стальные заготовки изготовляют из горячекатаного проката различных размеров и профиля либо из холоднотянутой стали. Для получения заготовок используются также ковка, штамповка или литье.

Заготовки из цветных металлов и сплавов изготовляют из проката, отливают или штампуют.

Заготовки в виде отливок применяют для деталей сложной формы. Сварные заготовки используют при невозможности или экономической нецелесообразности изготовления цельных. Детали кабин тракторов и автомобилей, кожуха и т.п. изготовляют из листового материала холодной штамповкой с последующей сваркой.

Прокат (в основном круглого сечения) служит для изготовления осей, валов, крепежных и других деталей. Прокат является также исходным материалом для поковок и штамповок. При достаточно большой программе могут быть использованы такие сложные виды проката, как периодический и поперечно-винтовой.

Для изготовления гладких и ступенчатых валов с небольшим перепадом диаметров ступеней, втулок, стаканов, фланцев и подобных деталей, а также в качестве исходной заготовки под ковку и штамповку широко используют прокат круглого, квадратного, шестигранного сечений. На предприятие прокат поступает в виде прутков длиной 6…9 м. Далее производят резку заготовок на необходимую длину, используя различное металлорежущее оборудование. Полученные заготовки (порезки) отправляют в цеха для их дальнейшей обработки.

Разрезку проката на заготовки производят газопламенными резаками, на ленточных или дисковых пилах, приводных ножовках и пресс-ножницах, на токарных, револьверных и фрезерных станках. На фрикционных (беззубых) пилах разрезают профильный прокат, не имеющий большой сплошной площади сечения (уголки, двутавры, швеллеры). На круглых заготовках большого диаметра фрикционная пила обычно заклинивается. Применяют также отрезные станки с тонкими отрезными шлифовальными кругами.

Профильный прокат – уголки, швеллеры и т.п. – может быть разрезан на пресс-ножницах методом рубки.

Круглая горячекатаная сталь бывает обычной и повышенной точности.

Круглый прокат обычной точности выпускается диаметром от 5 до 250 мм, круглая сталь повышенной точности диаметром от 5 до 150 мм имеет допуски на 10...30 % меньше.

Круглая калиброванная сталь выпускается диаметром от 3 до 100 мм. Производится также круглая сталь повышенной точности с улучшенной отделкой поверхности (серебрянка) диаметром от 0,2 до 30 мм. Так, серебрянку диаметром от 1 до 2,15 мм изготовляют с допуском 0,01...0,06 мм и шероховатостью поверхности в пределах Ra = 2,5 – 0,32 мкм в зависимости от группы отделки.

Прокат может применяться в качестве заготовки для непосредственного изготовления деталей, либо в качестве исходной заготовки при пластическом формообразовании (ковка, штамповка). Использование специального проката целесообразно в массовых или крупномасштабных производствах, при этом заготовки максимально приближены по форме к форме готовой детали. Часть этих заготовок не требуют дополнительной механической обработки, либо только отделочной обработки.

Заготовки из проката:

а) сортовой прокат (круглый, квадратный, шестигранный, прямоугольный и фасонный);

б) листовой (толстолистовой S = 4…160 мм; тонколистовой < 4 мм; фольга S < 0,2 мм);

в) трубный (D = 30…650 мм, S = 2…160 мм); сварные трубы (D = 5…2500 мм, S = 0,5…16 мм);

г) специальный (периодически – продольный, поперечно-винтовой).

Получение заготовок литьем. Литейное производство является одним из широко распространенных в машиностроении способов получения заготовок.

Литейное производство — отрасль машиностроения, занимающемся изготовлением заготовок путем заливки расплавленного металла в форму, при охлаждении которой металл затвердевает, скопировав конфигурацию формы. В результате получается заготовка, называемая отливкой. Сущность литья сводится к получению жидкого металла нужного химсостава и заливке его в заранее приготовленную литейную форму.

Масса отливок может колебаться от нескольких граммов до 300 т, а длина от нескольких сантиметров до 20 м. Литейные формы и способы их заполнения расплавленным металлом многообразны. Наиболее распространенными материалами литейных форм являются: песчано-глинистые и песчано-смоляные смеси, сталь, чугун, сплавы, керамика и др.

В процессе кристаллизации и охлаждения залитого металла формируются основные механические свойства отливки, определяемые макро- и микроструктурой сплава, его плотностью, наличием неметаллических включений, внутренних напряжений и т. п.

Широкое применение литья обусловлено такими преимуществами, как возможность изготовления отливок практически любой конфигурации и массы; относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

В принципе получить отливку можно из любого материала, однако для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, возможно малой усадкой, однородностью (малой склонностью к ликвации), легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

Жидкотекучесть – способность сплава воспроизводить рельеф литейной формы. При недостаточной жидкотекучести форма заполняется не полностью (недолив), и отливка бракуется. Высокой жидкотекучестью обладают силумины, серые (литейные) чугуны, кремнистые бронзы.

Усадка – уменьшение сплава в объеме и линейных размерах при затвердеваний. Сплавы должны иметь возможно меньшую усадку, т. к. она способствует появлению усадочных раковин, пористости, напряжений, вызывающих коробление отливок и трещин. Линейная усадка в среднем составляет: для серого чугуна 1,0–1,3%,углеродистой стали 1,2 – 2,4%, легированной стали 2,5 – 3,0%, силумина 1,0 – 1,5%, магниевых сплавов 1,0 – 1,6%, латуней 1,5 – 1,9%, оловянистых бронз 1,0 – 1,5%, безоловянистых бронз 1,6 – 2,2%.

Ликвация – неоднородность химического состава в различных частях отливки. Чем шире температурный интервал кристаллизации сплава и ниже скорости охлаждения, тем больше ликвация.

Методом литья можно изготовить изделия весьма сложной конфигурации, которые при помощи других способов получить трудно или невозможно. Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами. В современном машиностроении около 60% заготовок для деталей машин производят методом литья.

В процессе литья инструментом, создающим конфигурацию получаемой заготовки, является форма, в которую заливают жидкий металл для затвердевания. Размер форм соответствует требуемым размерам заготовки.

Отливки применяют при изготовлении фасонных деталей сложной формы из серого и ковкого чугуна, литой стали, бронзы, алюминиевых сплавов. Литьем получают заготовки блоков цилиндров, головок цилиндров, гильз, поршней, деталей карбюраторов, поршневых колец, корпусов коробок передач, картеров и т.п.

По сравнению с другими способами получения литых заготовок обладает рядом преимуществ:

– высокие коэффициенты использования металла и весовой точности;

– практически неограниченные габариты и масса отливок;

– возможность использования сплавов, не поддающихся пластическому деформированию.

Марка материала, применяемого при получении отливок, оказывает существенное влияние на качество получаемых заготовок. Например, серый и высокопрочный чугун имеет высокую жидкотекучесть, что позволяет получить толщину стенки 3...4 мм. Ковкий чугун обладает склонностью к образованию трещин и значительных внутренних напряжений. Литье углеродистых сталей так же затруднительно, как и литье ковкого чугуна, что требует дополнительных затрат и специальной технологии. Легированные стали с увеличенным содержанием мapганца имеют хорошую жидкотекучесть, но склонны к образованию трещин, хромоникелевые стали характеризуются низкой жидкотекучестью, что затрудняет получение отливок с тонкими стенками. Таким образом, технология производства заготовок является сложной и ее развитие является одним из наиболее важных звеньев получения качественных изделии машин.

Приблизительное соотношение материалов, применяемых для литья составляет:

– чугун - 80%;

– сталь - 15%;

– цветные сплавы - 5 %.

Отливки из черных и цветных металлов можно получить в песчаных, оболочковых и металлических формах, центробежным литьем, по выплавляемым и выжигаемым моделям и литьем под давлением.

Точность литых заготовок находится в пределах 12 – 19-го квалитетов точности по ГОСТ 25347–82 и зависит от способа литья, формы и размеров отливок.

Установлено 3 класса точности отливок. При выборе литой заготовки необходимо в первую очередь определить класс точности в зависимости от масштаба производства и способа получения отливки, который обусловливается наличием технологической оснастки в условиях конкретного производства.

В условиях серийного и массового производства применяют следующие методы:

- литьё в песчано-глинистые формы;

- литьё в оболочковые формы;

- литьё в кокиль;

- литьё по выплавляемым моделям;

- литьё под давлением;

- центробежное литьё и др.

Основной фактор при выборе заготовки – себестоимость. Наиболее универсальный метод – литьё в песчаные формы: с ручной формовкой при единичном и мелкосерийном производстве и машинной – при серийном. В настоящее время применяют литьё в быстротвердеющие смеси. Для изготовления крупных отливок в условиях массового производства применяют литьё в землю по металлическим моделям. Широкое применение при всех видах производств получило литьё в стержневые формы.

Способ получения заготовок литьем в песчано-глинистые формы вследствие своей универсальности применяется во всех типах производства. Этим способом производится около 80...85 % литых заготовок. Могут быть получены самые сложные отливки, практически неограниченных размеров.

Литье в песчаные формы (литье в землю) – процесс получения отливок путем свободной заливки расплавленного металла в форму, изготовленную из песка с добавлением глины, воды и небольшого количества специальных добавок. После заливки формы и затвердевания отливки литейную форму разрушают, извлекают отливку и освобождают ее и опоки от формовочной смеси. Отрезку элементов литниковой системы (стояков, выпоров, питателей и др.) выполняют на фрезерных, шлифовальных станках или газовой резкой. Для экономии материалов отработанную формовочную смесь и обрезки металла регенерируют.

Отливки имеют равномерную структуру и характеризуются хорошей обрабатываемостью резанием. Литейные уклоны составляют: 1…3° - для деревянных моделей, 1…2° - для металлических моделей при ручной формовке, при машинной – 0,5…1°. Минимальная толщина стенок отливки зависит от ее размеров и материала. Для чугунных отливок, имеющих габаритный размер до 250 мм, минимальная толщина стенок составляет 3…5 мм, а для стальных отливок – 5…8 мм.

Основные достоинства процесса – невысокая стоимость технологической оснастки, возможность получать любые по массе и размерам отливки.

Недостатки: низкая точность размеров (14 – 16 квалитеты); большая шероховатость поверхности (Rz 320 и грубее); крупнозернистая дендритная структура отливки с невысокими механическими свойствами.

Основными причинами низкой точности размеров и формы являются: наличие разъема в форме; осыпание формовочной смеси при транспортировке и заливке; расталкивание модели при выемке; податливость формы.

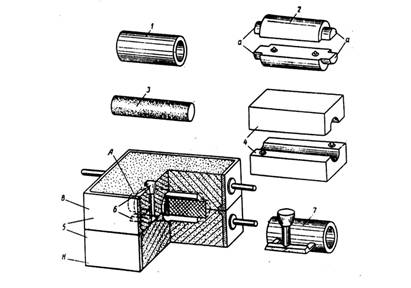

На рис. 3.1 представлена схема получения отливки втулки 1 в разовые песчано-глинистые формы. Для изготовления формы необходима деревянная модель 2, выполняемая разъемной для устройства формовки по плоскости, проходящей через ось симметрии. Выступы а, называемые стержневыми знаками, служат для образования в форме опорных отпечатков А, в которые вкладывают стержень 3. Последний представляет цилиндр, равный по размеру диаметру отверстия будущей заготовки втулки, изготовленной из стержневой смеси в стержневом ящике 4. Литейную форму 5 собирают из двух половинок – верхней В и нижней Н, изготовленных в двух металлических опоках – приспособлениях для удержания формовочной смеси. В собранной форме получают полость, соответствующую конфигурации отливаемой заготовки.

Жидкий металл, получаемый в плавильных печах, заливают в полость формы через каналы литниковой системы 6. После затвердевания металла в форме и последующей выбивки имеем отливку 7 с литниковой системой.

Способ литья в песчаные формы имеет недостатки: форму используют только один раз, отливки получают малой точности, с большими припусками на обработку. Припуск – слой металла, удаляемый с заготовки при обработке резанием (снятием стружки). Для устранения указанных недостатков разработаны прогрессивные способы литья: в металлические формы, центробежный, под давлением, в оболочковые формы и др.

Рис. 3.1. Схема процесса получения отливки в разовых формах

Способом литья в оболочковые литейные формы изготавливают сложные, повышенной точности заготовки из чугуна, стали и цветных металлов весом до 25…30 кг. Этот способ дает возможность получать стальные литые заготовки с толщиной стенок 3 – 5 мм и с литыми отверстиями диаметром до 8 мм и глубиной до 20 мм.

Мелкие и средние заготовки в единичном и мелкосерийном производстве отливают в литейные формы, выполненные вручную в опоках по моделям и шаблонам.

Этот способ является разновидностью литья в разовые песчаные формы. Сущность процесса заключается в том, что форма изготовляется из смеси мелкозернистого кварцевого песка (92 – 97%) и порошка фенолоформальдегидной (бакелитовой) термореактивной смолы (3 – 8%). Особенностью этой смеси является ее способность при нагреве до 100 – 120°С плавиться, а при дальнейшем нагреве свыше 160 С необратимо затвердевать и образовывать тонкую (6–12 мм), прочную, газопроницаемую оболочку (корку).

Для извлечения отливки после затвердевания сплава форму разрушают.

Преимущества литья в оболочковые формы по сравнению с литьем в землю: более высокая точность (12 – 14 квалитеты) и качество поверхности (Rz 160–40); высокая газопроницаемость оболочек (поскольку нет глины), что существенно снижает брак по газовым пузырям и раковинам; меньше расход формовочной смеси (в 20–30 раз); процесс легко механизировать и автоматизировать; высокая производительность формовки (до 500 оболочек в час).

Машинную формовку применяют в серийном и массовом производстве. При отливке небольшой партии заготовок (50 – 100 шт.) используют деревянные модели, а при большей – металлические модели.

К недостаткам этого способа относятся: большой расход металла и формовочных материалов, большие припуски на механическую обработку, большие производственные площади, большие капитальные затраты для создания нормальных условий труда, значительное количество брака, ограниченная масса отливок (до 300 кг, наиболее экономично до 50 – 80 кг); большая стоимость формовочных материалов за счет высокой стоимости смолы.

Литье в металлические литейные формы (кокиль) применяется для получения заготовок из черных и цветных металлов массой: чугунных от 10 г до 10 т, стальных от 0,5 кг до 4 т, из цветных металлов и сплавов – от 5 г до 500 кг.

Литье в кокиль – процесс получения отливок путем свободной заливки металла в многократно используемые металлические литейные формы – кокили.

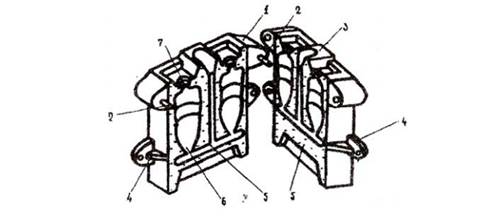

Рис.15. Кокиль для отливки корпуса

Кокиль представляет собой металлическую (чугунную, стальную) разъемную литейную форму (рис.15). Точность сборки частей кокиля обеспечивается центрирующими штырями 2; подвод металла в полость формы 6 осуществляется по литнику 5. Заполнение формы металлом контролируется по выпору 7.

Газы из формы отводятся через выпор и специальные газовые каналы глубиной 0,2 – 0,5 мм вдоль разъема формы (на рисунке не показаны). Полости в отливках получают с помощью стержней (песчаных или металлических).

Этот вид литья отличается высокими механическими свойствами и равномерным мелкозернистым строением, а также большой точностью размеров и форм заготовки (12 – 15 квалитет); шероховатость поверхности их соответствует Ra= 20…25 мкм. Часто получают отливки, не требующие дальнейшей очистки и обработки.

Литье в металлические формы (кокили) (рис.3.2) получило широкое применение, так как при этом достигается повышенная точность размеров, снижается шероховатость поверхности, улучшается качество металла, устраняется необходимость приготовления формовочной смеси, появляется возможность многоразового применения форм. Так, при производстве алюминиевых отливок массой до 1 кг стальные кокили выдерживают до 50 тыс. заливок, чугунные кокили для отливок из чугуна – до 5 тыс. заливок.

Рис. 3.2. Металлическая форма для изготовления поршня

1 – отливка, 2 – полуформа неподвижная, 3 – полуформа подвижная, 4 – поддон, 5 – литниковая система

Способ литья в кокиль имеет ряд преимуществ перед литьем в разовые формы: металлическая форма выдерживает большое количество заливок (от нескольких сотен до сотен тысяч в зависимости от температуры заливаемого сплава); высокая точность (11 – 12 квалитет) и качество поверхности (Rz 40); мелкозернистая структура металла, вследствие повышенного теплоотвода формы, что приводит к существенному повышению механических свойств.

Литью в кокиль присущи и некоторые недостатки: большая стоимость формы (особенно сложной); повышенная теплопроводность формы может привести к быстрой потере жидкотекучести сплава (недолив) и получению отбела у чугуна (ледебуритный цементит); при отливке стальных деталей форма имеет невысокую стойкость.

Техпроцесс литья в кокиль состоит из следующих операций:

– подготовка кокиля к заливке (обдув сжатым воздухом, нанесение на рабочую поверхность формы слоев облицовки и краски). Огнеупорная облицовка слоем 0,3 – 0,8 мм наносится через каждые 50 - 100 заливок; тонкий слой меловой краски - перед каждой заливкой (для повышения стойкости формы).

– сборка кокиля с установкой стержней.

– нагрев формы до 100–500°С для предотвращения снижения жидкотекучести заливаемого сплава. Практически в процессе работы форма постоянно поддерживается в нагретом состоянии.

– заливка металла в форму.

– извлечение отливки в горячем состоянии с помощью выталкивателей или вытряхиванием.

– обрубка и очистка литья.

Все операции литья в кокиль могут быть механизированы. В обычных литейных машинах механизированы открывание и закрывание форм, установка стержней, выемка (выбивка) отливок.

Центробежное литье. Центробежное литье – процесс получения отливок путем заливки расплавленного металла во вращающуюся форму, при котором формирование отливки происходит под действием центробежных (инерционных сил). Внешняя поверхность отливки оформляется формой (она называется изложницей), а внутренняя получается под действием центробежных сил. Форму вращают до полного затвердевания металла. В результате центробежных сил металл отбрасывается к периферийной части формы, и при этом образуется пустотелая отливка.

Принцип получения этих заготовок состоит в том, что жидкий металл заливают в быстровращающуюся форму. Под действием центробежных сил металл отбрасывается к поверхности формы и затвердевает, принимая ее очертания. Полученные отливки обладают мелкозернистой структурой и повышенными механическими свойствами. Этим способом чаще всего изготавливают заготовки, имеющие форму тел вращения. Путем центробежного литья можно изготавливать биметаллические заготовки как заливкой жидкого металла на твердую поверхность, так и последовательной заливкой жидких металлов.

Точность стальных и чугунных заготовок соответствует 11 – 14 квалитетам точности, шероховатость поверхности Ra= 40…25 мкм. Формы изложницы, изготовленные из легированных сталей, позволяют получать до 2000 – 3000 отливок.

Центробежное литье по сравнению с литьем в неподвижные формы имеет следующие преимущества: мелкозернистая структура отливок; меньшая загрязненность неметаллическими включениями и газами, так как последние вытесняются к центру вращения и впоследствии удаляются механической обработкой; для образования отверстий не требуются стержни; экономится металл благодаря отсутствию литниковых систем, выпоров, прибылей и т. п. Недостатки способа: трудность получения точного размера отверстия; повышенная ликвация сплава (устраняется диффузионным отжигом).

Центробежное литье применяют также для получения биметаллических изделий из композиций типа: сталь – бронза, чугун – бронза, сталь – чугун, сталь – сталь (разных марок) и т. п. Это достигается поочередной заливкой в форму различных сплавов.

Способом литья под давлением получают точные заготовки из цинковых, алюминиевых, магниевых и латунных сплавов.

Литье под давлением – процесс получения отливок в металлических формах (пресс–формах), при котором заливка металла и формирование отливки осуществляются под давлением воздуха или поршня.

Сущность процесса заключается в заливке расплавленного металла в камеру сжатия литейной машины и последующей перегонке его через литниковую систему в полость формы. Заполнение формы происходит при высокой скорости потока (большой кинетической энергии струи), что способствует четкому оформлению поверхностей отливок самой сложной конфигурации.

При литье под давлением металлическую форму заполняют жидким металлом под давлением поршня или сжатого воздуха. Обычно заготовки, отлитые под давлением, почти не нуждаются в дальнейшей механической обработке и имеют повышенную прочность.

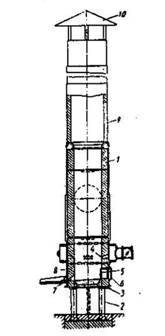

Рис. 3.3. Схема устройства вагранки

На днище набивают под или лещадь из формовочной смеси. На некоторой высоте над подом в шахте устроены отверстия 4 – фурмы, через которые подается воздух для горения топлива.

Нижняя часть печи от лещади до фурм называется горном и служит приемником для расплавленного металла и шлака. В горне предусмотрено окно 5, дающее возможность набивать лещадь и разжигать вагранку.

На время плавки окно закладывают кирпичом и закрывают крышкой 6. Отверстие 7 служит для выпуска чугуна, отверстие 8 – для шлака. Загрузку металлической шихты и топлива (кокс) производят через колошниковое окно 9. Вагранка заканчивается трубой, снабженной искрогасителем 10.

Литьем под давлением получают детали гидроприводов, электрооборудования, распределительных коробок, приборных плат и др. Очень широкое применение способ нашел в артиллерийском приборостроении благодаря следующим преимуществам: возможность получения сложных (в том числе армированных.) отливок с тонкими стенками (от 0,8 мм), с готовыми отверстиями, мелкими резьбами и надписями; высокая точность размером (8 – 12 квалитеты) и качество поверхности (Rz=l2,5-2 мкм); высокая производительность; возможность автоматизации процесса; высокие механические свойства отливок.

К числу недостатков следует отнести: высокую стоимость технологической оснастки; образование, пористости в массивных отливках из-за перемешивания жидкого металла с воздухом при высоких скоростях заливки. Поэтому применение рассматриваемого способа, литья наиболее целесообразно для получения сложных отливок с тонкими (до 6 мм) стенками, причем наилучшее качество обеспечивается при толщине стенок 1,5 – 3 мм.

При литье под давлением металлические формы (пресс–формы) по конструкции более сложны, чем кокили. Для образования внутренних полостей в отливках применяются металлические стержни (применение песчаных стержней исключается).

Последующая механическая обработка таких заготовок либо совершенно исключается, либо сводится к выполнению отделочных операций. Литье под давлением используется и для получения деталей сложной конфигурации из жаропрочных и нержавеющих сталей. Точность заготовок соответствует 8 – 12 квалитетам точности, шероховатость поверхности Ra= 5,0…0,63. Так как стойкость форм для литья под давлением весьма высокая, этот способ целесообразно применять только в массовом и крупносерийном производстве.

Способом литья по выплавляемым моделям (прецизионное, или точное) получают точные отливки сложной формы из труднообрабатываемых резанием материалов весом от 1 г до 500 кг, с толщиной стенок от 0,15 мм и длиною до 1 м и более. Минимально допустимый диаметр литого отверстия составляет 0,8 мм. Точность заготовок, полученных по выплавляемым моделям, соответствует 11 – 13 квалитетам, а шероховатость Ra= 10…2,5 мкм. Этот способ целесообразно применять главным образом в условиях крупносерийного производства.

Это один из наиболее точных способов литья. Сущность способа состоит в том, что формовка ведется по модели из легкоплавкого состава (парафин, стеарин, церезин, воск, их смеси и т. п.), которая покрывается тонкой керамической оболочкой. Впоследствии модель выплавляется, а полость оболочки заливается металлом.

После затвердевания металла керамическую корку отбивают. Для удаления керамики в отверстиях и внутренних каналах отливки подвергают выщелачиванию при 120°С с последующей промывкой и сушкой.

Основное достоинство рассмотренного способа литья в том, что форма не имеет разъемов, и точность размеров отливки будет существенно выше (10 – 12 квалитеты), чем при литье в песчаные формы, так как здесь исключены основные причины потери точности. Шероховатость поверхности отливки получается низкой благодаря применению кварцевой муки (Rг не более 40 мкм).

Характеристики рассмотренных способов получения заготовок отливкой приведены в табл. 1.

Таблица 1

Характеристика литых заготовок

| Метод получения | Масса заготовки, т | Наименьшая толщина стенок, мм | Точность выполнения, квалитет | Шероховатость Ra,мкм | Материал | Тип производства |

| Литье в разовые формы | ||||||

| Литье в песчано-глинистые формы: - ручная формовка по деревянным моделям - машинная формовка - машинная формовка по металлическим моделям | До 100 | чугун 3…5 сталь 5…8 цветные сплавы 3…8 | IT 17 | 80…20 | чугун, сталь, специальные сплавы | единичное и мелкосерийное |

| До 10 | IT 16 – 17 | 20…5 | серийное | |||

| 3 - 5 | IT 14 – 16 | 20…5 | крупносерийное и массовое | |||

| Литье по выплавляемым (выжимаемым, растворяемым. замораживаемым) моделям | До 0,15 | 0,5 | IT 11 – 12 | 10…2,5 | сталь, трудно-обрабатываемые сплавы | серийное |

| Литье в оболочковые формы: Песчано-смоляные, химически твердеющие | До 0,15 |

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2018-03-19 Нарушение авторских прав и Нарушение персональных данных

Поиск по сайту:

Читайте также:

Деталирование сборочного чертежа

Когда производственнику особенно важно наличие гибких производственных мощностей?

Собственные движения и пространственные скорости звезд