РЕКОМЕНДАЦИИ

по разработке плана участка цеха

(специальность 151001 – Технология машиностроения)

Разработаны на основе рекомендаций

кабинета стандартизации университета,

введенных с 1.01.91г.

(приказ № 165/О от 19.04.90г.)

Составитель: доц. Просвирнин Ю.И.

Пенза – 2010

Содержание

| 1. Основные принципы, определяющие выбор компоновки участка…….. | |

| 2. Способы расположения оборудования на участке……………………… | 3…4 |

| 3. Координирование оборудования относительно элементов здания……. | |

| 4. Определение рациональной ширины пролета и высоты здания………. | 4…5 |

| Приложение А. Рисунок 2. Схема участка механической обработки детали в условиях среднего и массового производств со cпецификацией... | 6…9 |

| Приложение Б. Рисунок 3. Расположение шести станков для одновременной работы на них одного рабочего…………………………………… | 10…11 |

| Приложение В. Рисунок. 4. Схема планировки оборудования поточной линии для обработки зубчатых колес……………………………………… | 12…13 |

| Приложение Г. Рисунок 5. ГПС для изготовления деталей автомобиля в условиях мелкосерийного производства………………………………… | 14…15 |

| Приложение Д. Рисунок 6. Условные графические изображения металлорежущих станков………………………………………………………….. | 16…17 |

| Приложение Е. Таблица 1. Характеристика металлорежущих станков……………………………………………………………………….. | 18…22 |

| Приложение Ж. Таблица 2. Минимальные расстояния между металлорежущими станками и элементами конструкции здания……………….... | 23…24 |

| Приложение З. Рисунок 9. Условные обозначения, применяемые на планировке…………………………………………………………………… | 25…26 |

| Рекомендуемый список литературы……………………...………………... |

Завершающим этапом технологической части дипломного проекта является разработка плана участка (планировки).

Основные принципы, определяющие выбор компоновки участка, следующие:

– обеспечение прямолинейности производственного процесса, исключение по возможности возвратных грузопотоков.

– компактность, т.е. использование минимальной производственной площади для размещения оборудования.

– использование наиболее экономичных прогрессивных видов транспорта.

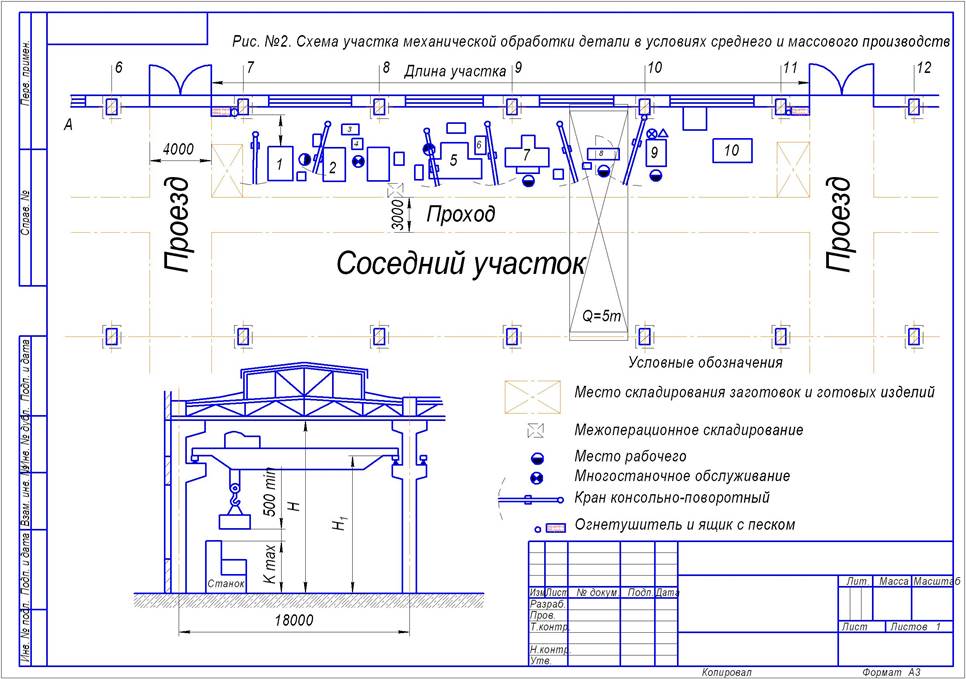

Оформление планировки участка начинают с нанесения сетки продольных и поперечных разбивочных осей. При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами (см. рис. 2).

Металлорежущие станки участков располагают в цехе одним из двух способов:

1) по типам оборудования;

2) в порядке технологических операций.

Первый способ характерен для единичного и мелкосерийного производств и для отдельных деталей в серийном производстве, станки располагаются по признаку однородности.

Второй способ (по порядку технологических операций) характерен для цехов серийного и массового производства, станки располагают последовательно в соответствии с технологическими операциями.

При размещении станков в линии необходимо предусматривать кратчайшие пути движения деталей в процессе обработки и не допустить обратных, кольцевых или петлеобразных движений, создающих встречные потоки и затрудняющих транспортирование обрабатываемых деталей.

Поворотные консольные краны с ручными или электрическими талями устанавливаются на колоннах, разделяющих пролеты, или на специально предназначенных для них колоннах. Манипулятора для загрузки станков устанавливают так, чтобы они не мешали работать.

При вычерчивании габаритов станка принимают его контур по крайним выступающим частям, причем в габарит входят крайние положения движущих частей. для револьверных станков и автоматов, обрабатывающих детали из прутка, в габарит станка входит также наибольшая длина выступающей части прутка, что дает правильное представление о фактически требующейся площади.

В случае, если форма станка в плане не известна, а габаритные размеры известны, то на плане участка такой станок изображается прямоугольником с габаритами станка.

При планировке оборудования всегда нужно стремиться получить возможно короткую технологическую линию, чтобы детали не совершали длинный путь. В серийном производстве деталей средних размеров нормальная длина технологической линии составляет 46-60 м.

После того, как найдено наиболее удачное положение всех станков линии, удовлетворяющие порядку технологических операций, на план наносят технологические линии движения этих деталей, которые и дают наглядное изображение правильного расположения станков.

Особенно важное значение имеет рациональная планировка и организация рабочего места.

При обработке деталей партиями, а также при обработке деталей больших размеров необходимо предусматривать места для расположения этих деталей у станков.

Кроме того, необходимо предусмотреть у станков места для инструментальных тумбочек для размещения инструмента, технологической и конструкторской документации.

При разработке плана расположения станков следует координировать их положение относительно колонн, этим достигается возможность точного определения места каждого станка независимо от положения соседних станков. При изображении колонн на плане необходимо указывать пунктирными линиями их основания.

При расстановке станков надо руководствоваться нормальными размерами промежутков между станками и размерами расстояния от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ на станках, безопасность рабочих.

Эти данные см. в таблице 2.

Размеры проездов и проходов между станками определяются в соответствии с габаритами применяемых транспортных средств (рольганги, конвейеры, ручные, электрические, автотележки, грузовые автомобили и др.). При этом транспортируемое изделие не должно выходить за пределы габаритов транспортных средств. Ширина прохода обычно принимается 3 м, проезда – 4 м.

Станки могут быть установлены вдоль пролета, поперек него или под углом.

Наиболее удобное и часто встречающееся расположение большинства станков – вдоль пролета. Поперечное расположение применяется в случае, когда при этом может быть достигнуто лучшее использование площади или когда при продольном расположении получаются слишком большие, не вызванные необходимостью проходы, а большее количество рядов станков не размещается.

Расположение под углом применяется для револьверных станков, прутковых автоматов, для протяжных, расточных, продольно-строгальных, продольно-фрезерных и продольно-шлифовальных станков и обеспечивает лучшее использование площади. Револьверные станки и автоматы при прутковой работе ставятся под углом 15-20% или несколько больше в зависимости от отводимой под них площади, при этом они располагаются загрузочной стороной к проходу.

Ширина пролета для механических цехов принимается 18, 24 30 и 36 м (последние два размера – для цехов тяжелого машиностроения, изготовляющих крупные детали и изделия).

Длина участка определяется длиной технологической линии станков, расположенных вдоль пролета, а также всеми вспомогательными отделениями, находящимися на участке.

Высота пролета цеха определяется исходя из размеров изготовляемых изделий, размеров оборудования по высоте, а также санитарно-гигиенических требований, по которым на каждого работающего должно приходиться не менее 15 м2 объема производственного помещения и не менее 4,5 м2 площади.

Высоту помещений (от отметки чистого пола до низа несущих конструкций покрытия на опоре) в зданиях без мостовых кранов назначают для пролетов 18 и 24 м – 6,0; 7,2; 8,4 м.

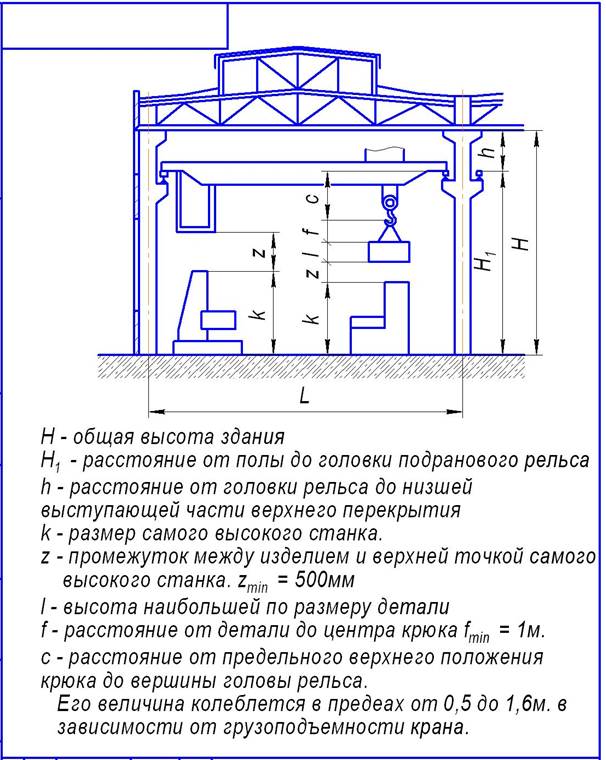

В зданиях с мостовыми кранами высоту помещений (от отметки чистого пола до низа несущих конструкций) следует принимать независимо от грузоподъемности кранов для пролетов 18; 24; 30 м – 8,4; 9,6; 10,8; 12,6 м (рис.№1).

| Рисунок 1 – Определение высоты помещений. |

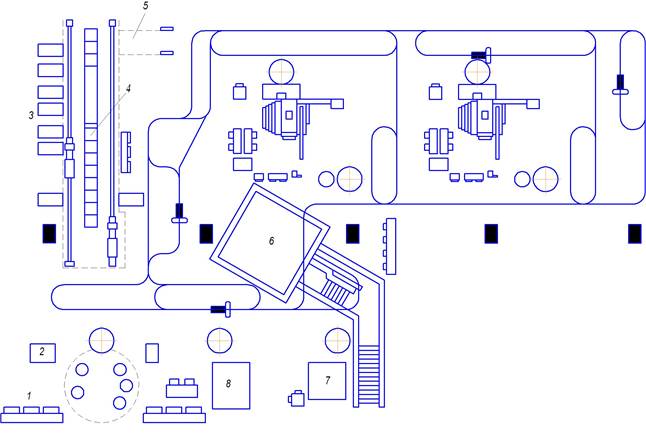

ПРИЛОЖЕНИЕ А

Рисунок 2 – Схема участка механической обработки детали

в условиях среднего и массового типов производства

СПЕЦИФИКАЦИЯ

| Перв.примен. | Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме-чание | ||||||||||

| Документация | |||||||||||||||||

| АЗ | ПГУ 1.151001.003ДСБ1 | План участка | |||||||||||||||

| Оборудование | |||||||||||||||||

| Справ. № | |||||||||||||||||

| 1 | Фрезерно-центровальный | 1 | |||||||||||||||

| полуавтомат МР-71 | |||||||||||||||||

| 2 | Токарный с программ. | ||||||||||||||||

| управлением | 2 | ||||||||||||||||

| 3 | Приямок для стружки | 2 | |||||||||||||||

| 4 | Тумбочка для инструм. | 5 | |||||||||||||||

| 5 | Обработывающ. центр | 1 | |||||||||||||||

| 6 | Электронная стойка | 1 | |||||||||||||||

| 7 | Горизонтальн.-фрез. 6М83Г | 1 | |||||||||||||||

| 8 | Радиально-сверл. 2Н5 | 1 | |||||||||||||||

| 9 | Моечная машина | 1 | |||||||||||||||

| 10 | Кабина мастера | 1 | |||||||||||||||

| 11 | Контрольная плита | 1 | |||||||||||||||

| Взамен | |||||||||||||||||

| Подпись и дата | |||||||||||||||||

| ПГУ 1.151001.003 ДСП | |||||||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | |||||||||||||

| Инв.№ подл. | Разраб. | Иванов | План участка Спецификация | Литер | Лист | Листов | |||||||||||

| Пров. | Петров | Д | П | ||||||||||||||

| Н.контр.-конт. | Сорокина | Кафедра «ТМС» Группа 00ММ1 | |||||||||||||||

| Т.контр | |||||||||||||||||

| Утв. | Зверовщиков | ||||||||||||||||

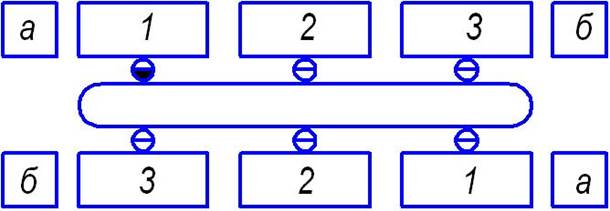

ПРИЛОЖЕНИЕ Б

Рисунок 3 – Расположение шести станков

для одновременной работы на них одного рабочего

Рисунок 3

а – места для заготовок;

б – места для обработанных деталей;

1,2,3 – станки.

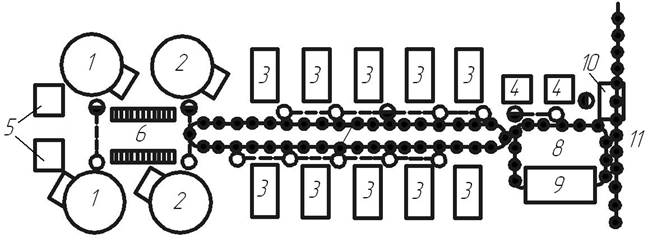

ПРИЛОЖЕНИЕ В

Рисунок 4 – Схема планировки оборудования поточной линии

для обработки зубчатых колес

Рисунок 4

1 и 2 – токарная обработка; 3 – фрезерования зубьев; 4 – зубодоводочные станки; 5 – заготовки; 6 – рольганг; 7 – конвейер 1; 8 – конвейер 2;

9 – моечная машина; 10 – ОТК; 11 – конвейер в термический цех.

ПРИЛОЖЕНИЕ Г

Рисунок 5 – ГПС для изготовления деталей автомобиля

в условиях мелкосерийного производства

Рисунок 5

1 – инструментальный магазин; 2 – участок предварительной настройки инструментов; 3 – участок загрузки заготовок на приспособления-спутники;

4 – склад-накопитель спутников; 5 – туннель системы подготовки СОЖ; 6 – управляющий вычислительный комплекс (антресоль);

7 – контрольно-измерительная машина; 8 – моечная машина.

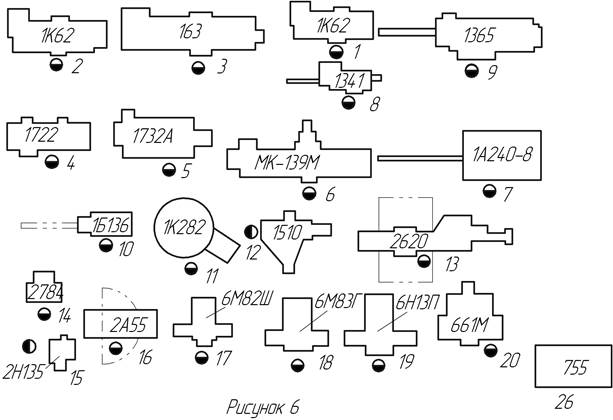

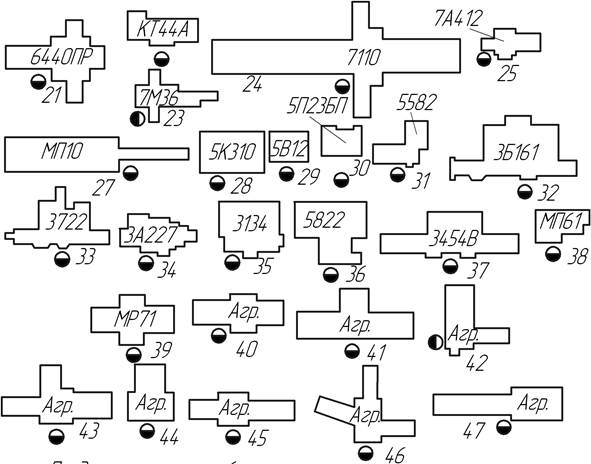

ПРИЛОЖЕНИЕ Д

Рисунок 6 – Условные графические изображения

металлорежущих станков

ПРИЛОЖЕНИЕ Е

Таблица 1 – Характеристика металлорежущих станков,

изображенных на рис.6.

Таблица 1

| Станки | Модель станка | Основные размеры, мм | Габаритные размеры станка: длина × ширина × высота | Вес, кг | Цена, руб. |

| Токарно-винторезный (1) | 1К62 | Наибольший диаметр обработки детали × расстояние между центрами 220×1400 | 3212×1181×1324 | ||

| Токарный с программным управлением (2) | 1К62М | 150×150 | 3413×1266×1895 | ||

| Токарно-винторезный (3) | 340×2800 | 4950×1540×1275 | |||

| Токарно-гидрокопировальный полуавтомат (4) | 200×828 | 2930×1345×2100 | |||

| Токарно-гидрокопировальный полуавтомат (5) | 1732А | 315×1300 | 3500×1680×2100 | ||

| Токарный многорезцовый полуавтомат с двусторонним приводом для шатунных и коренных шеек коленчатого вала (6) | МК-139М будет заменен моделью 1858 | Наибольший диаметр обрабатываемой детали Ø 425 | 5080×2260×1515 | ||

| Токарный восьми-шпиндельный горизонтальный прутковый автомат (7) | 1А240-8 | Наибольший диаметр прутка Ø 32 | 5880×1790×1910 | ||

| Токарно-револьверный с горизонтальной осью револьверной головки, прутковый (8) | Наибольший диаметр прутка Ø 40 | 3000×1160×1600 | |||

| Токарно-револьверный с вертикальной осью револьверной головки, прутковый (9) | Наибольший диаметр прутка Ø 80 | 5746×1530×1600 | |||

| Токарно-револьверный одношпиндельный прутковый автомат (10) | 1Б136 | Наибольший диаметр прутка Ø 36/42 | 1870×790×1530 | ||

| Токарный восьми- шпиндельный вертикальный полуавтомат последовательного действия (11) | 1К282 | Наибольший диаметр обрабатываемой детали Ø 200 | 3094×2888×3694 | ||

| Токарно-карусельный, одностоечный (12) | Наибольший диаметр обрабатываемой детали Ø 1000 | 2510×2310×3120 | |||

| Горизонтально-расточной с неподвижной передней стойкой, поворотным столом и планшайбой (13) | Диаметр выдвижного шпинделя Ø 90 | 5470×2985×3010 | |||

| Алмазно-расточной (14) | 278Н | рабочая поверхность стола (длина ×ширина) 1200×500 | 1200×1170×2000 | ||

| Вертикально-сверлильный одношпиндельный (15) | 2А135 заменяется станком 2Н135 | Наибольший диаметр сверления Ø 35 | Длина ×ширина×высота 810×1240×2500 | ||

| Радиально-сверлильный (16) | 2Н55 | Ø 50 | 2605×1000×3315 | ||

| Широкоуниверсальный фрезерный (17) | 6М82Ш | Размеры стола (ширина×длина) 1250×320 | 2100×1760×1880 | ||

| Горизонтально-фрезерный (18) | 6М83Г | Размеры стола (ширина×длина) 400×1600 | 2565×2135×1770 | ||

| Вертикально-фрезерный (19) | 6М13П | Размеры стола (ширина×длина) 400×1600 | 2565×2135×2235 | ||

| Продольно-фрезерный двухшпиндельный (20) | 661М | Размеры стола (ширина×длина) 320×1250 | 2300×2425×1730 | ||

| Копировально-фрезерный с программным управлением (21) | 6440 ПР | Размеры стола (ширина×длина) 1000×500 | 2600×2750×2480 | ||

| Резьбофрезерный полуавтомат (22) | КТ44А | Наибольший диаметр×длина резьбы 160×140 | 2231×1184×1286 | ||

| Поперечно-строгальный (23) | 7М36 | Наименьший и наибольший ходы ползуна 150 и 700 | 2785×1750×1780 | ||

| Продольно-строгальный двухстоечный (24) | Наибольший размер обрабатываемой детали (ширина×высота) 1000×900 | 7950×4180×3410 | |||

| Долбежный (25) | 7А412 | Наименьший и наибольший ходы долбяка 10 и 100 | 1950×980×1825 | ||

| Вертикально-про-тяжный для наружного протягивания (26) | Тяговое усилие 10000 кГ | 2840×1600×3150 | |||

| Горизонтально-про-тяжный (27) | МП10 | Тяговое усилие 20000 кГ | 5880×1940×1240 | ||

| Зубофрезерный универсальный, работающий червячной фрезой (28) | 5К310 | Наибольший наружный диаметр нарезаемого колеса 200 мм, наибольший модуль 3 | 2070×1320×1790 | ||

| Зубодолбежный универсальный (29) | 5В12 | Наименьший и наибольший диаметры обрабатываемых колес 12 и 208, наименьший и наибольший модуль 1 и 4 | 1330×940×1820 | ||

| Зубострогальный полуавтомат повышенной точности дл конических прямозубых колес (30) | 5П23БП | Наибольший размер начальной окружности до 125, наибольший модуль 2,5 | 1295×945×1700 | ||

| Зубозакругляющий (31) | Наименьший и наибольший диаметры обрабатываемых колес 50 и 500 | 1820×1500×1800 | |||

| Круглошлифовальный (32) | 3Б161 | Наибольший диаметр и длина детали 280×1000 | 4000×2100×1500 | ||

| Плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем (33) | Наибольшая длина×ширина×высота детали 1000×360×400 | 3410×2020×2290 | |||

| Внутришлифовальный (34) | 3А227 | Наименьший и наибольший диаметры шлифуемого отверстия Ø 20 и 100 | 2500×1470×1650 | ||

| Бесцентрово-шлифовальный для наружного шлифования (35) | Наименьший и наибольший диаметры шлифования Ø 3 и 75 | 2030×1900×1600 | |||

| Резьбошлифовальный, универсальный (36) | Наибольший диаметр и длина шлифуемых резьб Ø 150 и 400 | 2385×2025×1480 | |||

| Шлицешлифовальный (37) | 3451В | Наименьший и наибольший диаметры шлицевых валов Ø 25 и 125 | 44150×1513×1900 | ||

| Дисковая пила быстроходная (38) | МП61 | Наименьший и наибольший диаметры разрезаемого материала Ø 3 и 45 | 1700×1140×1420 | ||

| Фрезерно-центровальный полуавтомат (39) | МР-71 | Наименьшая и наибольшая длина детали 200 и 500 | 2640×1450×1720 | ||

| Двусторонний 44-шпиндельный сверлильный (40) | – | – | |||

| Трехсторонний 65-шпиндельный сверлильный (41) | – | – | |||

| Двусторонний 11-шпиндельный сверлильный (42) | – | – | |||

| Трехсторонний 11-шпиндельный сверлильный (43) | – | – | |||

| Четырехшпиндельный вертикально-расточной (44) | |||||

| Двусторонний 9-шпиндельный резьбонарезной (45) | – | – | |||

| Трехсторонний 41-шпиндельный сверлильно-расточной (46) | – | – | |||

| Трехшпиндельный горизонтально-расточной (47) |

ПРИЛОЖЕНИЕ Ж

Таблица 2 – Минимальные расстояния между

металлорежущими станками и элементами

конструкции здания

Таблица 2

| Расстояния в мм | Для мелких станков габаритом до 1800×800 мм | Для средних станков габаритом до 4000×2000 мм | Для крупных станков габаритом до 8000×4000 мм | Для особо крупных станков габаритом до 15000×6000 мм |

| Между станками вдоль линии их расположения (по фронту) | ||||

| Между задними (тыльными) сторонами | ||||

| Между задней (тыльной) стороной станка и стеной (или выступающих конструкций здания) при установке станков вдоль стены и расположении рабочего вне промежутка между стеной и станком | ||||

| Между боковой стороной станка до стены (или выступающих конструкций здания) | ||||

| и стеной (или выступающих конструкций здания) при установке станков вдоль стены и расположении рабочего между станком и стеной | – | |||

| Между задней (тыльной) стороной станка и колонной | ||||

| Между боковой стороной станка и колонной | ||||

| Между передней (фронтальной) стороной станка и колонной | – | |||

| Между многошпиндельными токарными автоматами для прутковой работы, размещенными в затылок, при поперечном расположении к проезду | – | |||

| Между одношпиндельными токарными автоматами и револьверными станками, размещенными в затылок, при поперечном расположении к проезду | – | |||

| Между прочими станками, размещенными в затылок, при поперечном расположении к проезду | – | |||

| Между станками при поперечном расположении к проезду фронтом к друг другу: при обслуживании каждого станка одним рабочим при обслуживании одним рабочим двух станков | – | – – |

ПРИЛОЖЕНИЕ З

Рисунок 9 – Условные обозначения, применяемые на планировке

| Кран-балка |

| Место складирования заготовок и изделий |

|

| Капитальная стена |

| Пульт управления |

|

| Окно |

| Кран мостовой |

|

| Сплошная перегородка |

| Стеллаж многоярусный однорядный |

|

| Перегородка из стеклоблоков |

| Кран-штабелер автоматизированный |

|

| Барьер |

| Кран консольный поворотный с электроталью |

|

| Ворота распашные |

| Каретка-оператор с автоматическим адресованием грузов |

|

| Ворота откатные |

| Тележка рельсовая |

|

| Колонны железобетонные и металлические |

| Конвейер подвесной однорядный |

|

| Канал для транспортировки стружки |

| Промышленный робот |

|

| Автоматическая линия и технологическое оборудование |

| Конвейер роликовый однорядный |

|

| Место рабочего |

| Подвод сжатого воздуха (цифры указывают давление в сети) |

|

| Многостаночное обслуживание одним рабочим |

| Точка подвода электрокабеля к оборудованию |

|

| Контрольный пункт |

|

Рисунок 9

Рекомендуемый список литературы.

1. М.Е. Егоров «Основы проектирования машиностроительных заводов», «Высшая школа», Москва, 1969г., 480с.

2. Г.Н. Мельников, В.П. Вороненко «Проектирование механосборочных цехов», Москва «Машиностроение», 1990г., 352с.

3. «Проектирование машиностроительных заводов». Справочник в 6-ти томах. Под общей редакцией Е.С. Ямпольского. Том 4. Проектирование механических, сборочных цехов, М., «Машиностроение», 1975г., 226с.

4. А.Г. Схиртладзе, В.П. Вороненко «Проектирование участков и цехов машиностроительных производств». Старый Оскол: ТНТ, 2008г., 452с.