8.1 Требования настоящего раздела распространяются на визуальный и измерительный контроль качества сварных соединений в процессе их сборки, сварки и ремонта.

8.2 Визуальный и измерительный контроль свариваемых изделий на стадии входного контроля выполняют с целью подтверждения их соответствия требованиям НД, ПТД.

8.3 Визуальный и измерительный контроль качества сборки, сварки и ремонта выполняют с целью подтверждения соответствия качества выполнения этих операций требованиям НД или ПТД.

8.4 Визуальный и измерительный контроль при исправлении (устранении) дефекта выполняют с целью подтверждения полноты удаления дефекта в сварном шве или на основном металле трубы, формы и размеров подготовки кромок под сварку, а также качества сварки дефектного участка, если она предусмотрена требованиями НД или ПТД.

8.5 В отдельных случаях (в соответствии с ПТД) визуальный контроль выполняют на каждом слое сварного соединения.

8.6 Визуальный и измерительный контроль проводят в соответствии с технологической картой контроля, утвержденной руководителем организации.

8.7 Визуальный и измерительный контроль должен выполняться до проведения неразрушающего контроля сварного соединения физическими методами.

8.8 При доступности визуальный и измерительный контроль основного металла и сварных соединений следует выполнять не только с наружной, но и с внутренней стороны сборочного элемента.

8.9 Визуальный и измерительный контроль свариваемых изделий, сварных соединений, и зон ремонта сваркой, подлежащих термической обработке, следует производить как до, так и после указанной обработки.

8.10 Дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до выполнения последующей технологической операции, предусмотренной технологической картой. Исправление дефектов в основном металле должно выполняться в соответствии с требованиями НД/ПТД.

8.11 Контролируемая зона сварного соединения, должна включать сварной шов, а также примыкающие к нему участки основного металла и составлять не менее 20 мм в обе стороны от шва, но не менее толщины стенки свариваемой детали.

8.12 Разрешение на выполнение каждой последующей технологической операции, предусмотренной технологической картой или на проведение неразрушающего контроля физическими методами, выдается специалистом, выполняющим визуальный и измерительный контроль, который делает отметку о приемке предыдущего вида работ в сварочном журнале.

8.13 Требования к приборам и инструментам для визуального и измерительного контроля

8.13.1 Визуальный контроль основных материалов и сварных соединений проводится невооруженным глазом и с применением оптических приборов (луп, эндоскопов, зеркал, и др.), увеличение которых должно быть 4-7-кратное.

8.13.2 Для измерения формы и размеров сборочных элементов трубопровода и сварных соединений, а также поверхностных дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы:

- лупы измерительные по ГОСТ 25706;

- угольники поверочные 90° лекальные по ГОСТ 3749;

- штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

- шаблоны, в том числе универсальные, типа УШС;

- толщиномерыультразвуковые по ГОСТ 28702.

8.13.3 Для измерения больших линейных размеров элементов или отклонений от формы и расположения поверхностей элементов следует применять штриховые меры длины по ГОСТ 427 и ГОСТ 7502 (стальные измерительные линейки, рулетки).

Примечание - Для проведения измерительного контроля возможно также применение других средств измерения, которые внесены в Госреестр средств измерений РФ, а также прочих приборов и устройств, имеющих сертификаты соответствия Ростехрегулирования или сертификаты соответствия, признанные в РФ (согласно межправительственным соглашениям или другим международным юридическим документам) при условии согласования их применения с разработчиком настоящего документа.

8.13.4 Погрешность измерений при измерительном контроле не должна превышать:

для измерения толщины стенки свариваемой кромки ±0,1 мм,

для измерения линейных размеров величин, указанных в таблице 7, если в ПТД не предусмотрены более жесткие требования.

Таблица 7 - Допустимая погрешность измерений при измерительном контроле

| Диапазон измеряемой величины, мм | Погрешность измерений, мм |

| До 0,5 включительно | 0,1 |

| Свыше 0,5 до 1,0 включительно | 0,2 |

| Свыше 1,0 до 1,5 включительно | 0,3 |

| Свыше 1,5 до 2,5 включительно | 0,4 |

| Свыше 2,5 до 4,0 включительно | 0,5 |

| Свыше 0,4 до 6,0 включительно | 0,6 |

| Свыше 6,0 до 10,0 включительно | 0,8 |

| Свыше 10,0 | 1,0 |

16.)Механические испытания сварных соединений ПЭ труб на осевое растяжение. Технология производства. Оценка показателей качества.

Испытаниям на осевое растяжение подвергаются соединения, выполненные сваркой нагретым инструментом встык. Критерием определения качества сварного соединения, выполненного сваркой встык, является характер разрушения образцов.

Различают три типа разрушения:

- тип I - наблюдается после формирования «шейки» - типичного сужения площади поперечного сечения образца во время растяжения на одной из половин испытываемого образца. Разрушение наступает не ранее чем при достижении относительного удлинения более 50 % и характеризует высокую пластичность. Линия разрыва проходит по основному материалу и не пересекает плоскость сварки;

- тип II - отмечается при достижении предела текучести в момент начала формирования «шейки». Разрушение наступает при небольших величинах относительного удлинения, не менее 20 и не более 50 % и характеризует низкую пластичность. Линия разрыва пересекает плоскость сварки, но носит вязкий характер;

- тип III - происходит до достижения предела текучести и до начала формирования «шейки». Разрушение наступает при удлинении образца не более 20 % и характ-ет хрупкое разрушение. Линия разрыва проходит точно по плоскости сварки.

Результаты испытания считаются положительными, если при испытании на осевое растяжение не менее 80 % образцов имеют пластичный характер разрушения I типа. Остальные 20 % образцов могут иметь характер разрушения II типа. Разрушение III типа не допускается. При хрупком разрыве по шву для определения причин разрушения анализируются характер излома и дефекты шва.

При испытании определяют также относительное удлинение при разрыве.

Образцы-лопатки изготавливают механической обработкой из отрезков сварных соединений длиной не менее 160 мм. Допускается для труб с номинальной толщиной до 10 мм включительно вырубать образцы штампом-просечкой.

Из каждого контролируемого стыка вырезают (вырубают) равномерно по периметру шва не менее 5 образцов.

При изготовлении ось образца должна быть параллельна оси трубы. Толщина образца должна быть равна толщине стенки трубы. Сварной шов должен быть расположен посередине образца с точностью ± 1 мм. Образцы не должны иметь раковин, трещин и других дефектов.

Перед испытанием образцы кондиционируют температуре (23 ± 2) °С не менее 2 ч.

Испытание на растяжение производится на любой разрывной машине, обеспечивающей точность измерения нагрузки с погрешностью не более 1 % измеряемого значения, мощность которой позволяет разорвать образцы и которая имеет регулируемую скорость.

При испытании определяют характер (тип) разрушения образца, а также относительное удлинение при разрыве и предел текучести при растяжени

17.)Механические испытания сварных соединений ПЭ труб на сплющивание. Технология производства. Оценка показателей качества.

Испытаниям на сплющивание подвергают соединения, полученные сваркой при помощи деталей муфтового типа (муфт, переходов, отводов, тройников, заглушек) с закладными нагревателями.

Испытания проводят на образцах-сегментах путем сжатия труб у торца соединения до величины, равной двойной толщине стенки.

Стойкость сварного шва к сплющиванию характеризуется процентом отрыва, который является отношением длины сварного шва, не подвергнувшейся отрыву, к полной длине сварного шва в пределах одной трубы. Результаты испытаний считают положительными, если на всех испытанных образцах отрыв не наблюдался или если отношение длины шва, не подвергнутой отрыву, к общей измеренной длине шва составляет не менее 40 %.

Для определения стойкости муфтовых соединений к сплющиванию подготавливаются патрубки с расположенными по центру муфтами.

Не ранее чем через 24 ч после сварки производят разрезание сварного муфтового соединения вдоль оси на испытательные образцы-сегменты в диаметральном сечении.

Испытания проводят при температуре (23 ± 5) °С. При указанной температуре образцы выдерживают не менее 2 ч.

Для испытаний применяют механизированный процесс, обеспечивающий сближение плит со скоростью (100 ± 10) мм/мин; допускается использование пресса со скоростью сближения плит (20 ± 2) мм/мин.

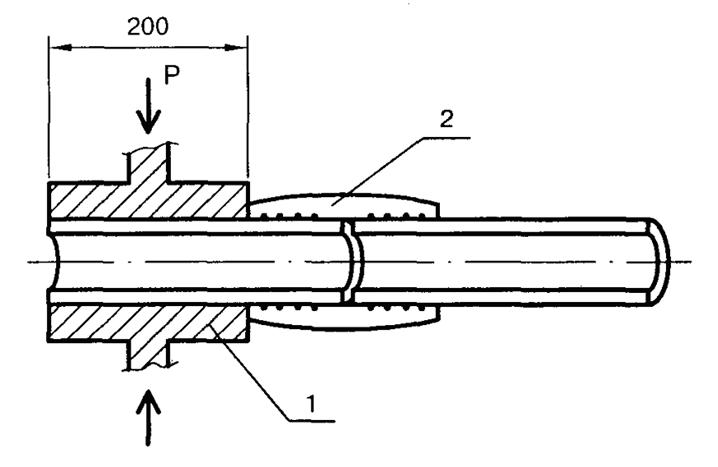

Подготовленный к испытанию образец устанавливают между обжимными плитами пресса так, как показано на рисунке 10. Затем осуществляют сближение обжимных плит до тех пор, пока расстояние между ними не сократится до удвоенной толщины стенки трубы.

Допускается проведение испытаний с использованием обжимных плит без округления кромок. В этом случае в начале испытания расстояние от торца соединительной детали до торца губок должно быть (20 ± 3) мм.

После снятия нагрузки образец извлекают из пресса или тисков и визуально осматривают, определяя наличие отрыва трубы от муфты или соединительной детали.

В случае если на части длины шва обнаружен отрыв трубы или соединительной детали от муфты, штангенциркулем измеряют длину части шва, не подвергнутой отрыву, и расстояние между крайними витками закладного нагревателя в зоне сварки в пределах одной трубы, которое принимают за длину шва.

Для удобства измерения допускается дополнительное разрезание образца любым режущим инструментом в продольном и поперечном направлениях.

Труба dн20 - 75 мм Труба dн90 - 125 мм Труба dн140 - 225 мм

Рис. 9 - Общий вид образцов-сегментов

1 - обжимные плиты; 2 - испытываемый образец

Рис. 10. Схема испытания образцов-сегментов на сплющивание