Прогнозирование технического состояния – один из основных элементов технической диагностики. Основная его цель – установление сроков безотказной работы составных частей сборочной единицы или машины в целом до очередного ТО или ремонта и предотвращение отказов.

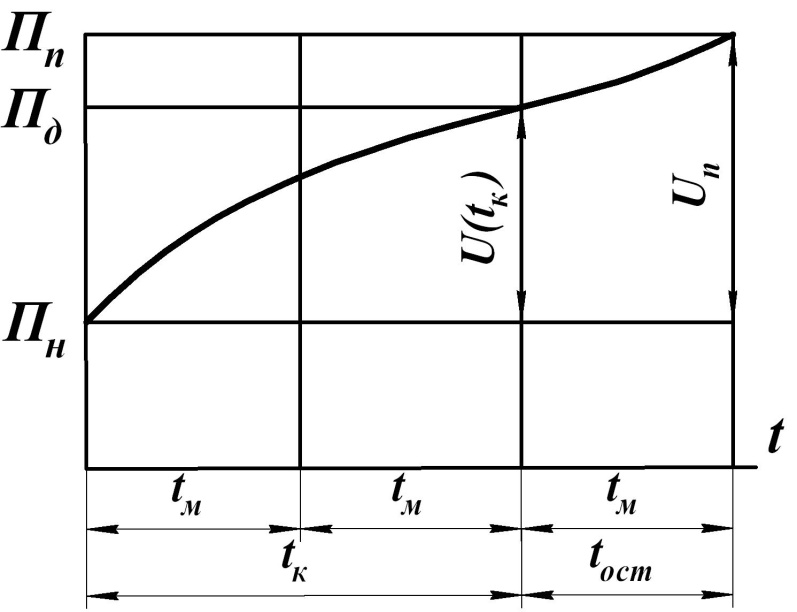

Исходными данным являются: характер изменения контролируемого параметра технического состояния (рис. 2.7); предельное Пп, допустимое Пд и номинальное Пн его значения; значение параметра технического состояния на момент диагностирования П(tк); наработка tк проверяемой составной части от начала ее эксплуатации до момента диагностирования; периодичность проведения диагностирования tм; предельное изменение параметра технического состояния U(tк) после наработки tк.

Характер изменения параметра технического состояния U(tк) после наработки tк в общем виде выражается следующей зависимостью:

,

,

где Vc – коэффициент, характеризующий скорость изменения параметра; α – показатель степени функции изменения параметра технического состояния.

Рисунок 2.7. График прогнозирования остаточного ресурса:

Пп, Пд и Пн – предельное, допустимое и номинальное значения параметра

технического состояния; U(tк) – изменение параметра технического стояния;

Uп – предельное изменение параметра; tм – периодичность проведения

диагностирования; tк – наработка проверяемой составной части от начала ее

эксплуатации до момента диагностирования; tост – остаточный моторесурс.

Характер изменения параметра технического состояния U(tк) после наработки tк в общем виде выражается следующей зависимостью:

,

,

где Vc – коэффициент, характеризующий скорость изменения параметра; α – показатель степени функции изменения параметра технического состояния.

Показатель степени α определяется заранее на основе полученных в реальных условиях эксплуатации статистических данных о закономерностях изменения параметров технического состояния в зависимости от наработки.

По данным различных исследователей, значения α для тракторов находятся в пределах 0,8…2. При α>1 и α<1 зависимость значений параметров технического состояния составных частей машин от наработки носит криволинейный характер, причем в первом случае (α> 1), кривая обращена выпуклостью вниз, во втором (α<1) – вверх. При α=1 указанная зависимость имеет линейный вид.

Предельные значения параметров технического состояния составных частей машин Пп рассчитывают заранее с учетом критерия безопасности работы Ппб, способности выполнять рабочие функции в течение заданной наработки Ппн минимальных удельных издержек на эксплуатацию Ппэ и технологического критерия Ппт (например, по началу форсированного износа) при этом должны соблюдаться следующие неравенства

Пп£ Ппб, Пп£ Ппн, Пп£ Ппэ, П £ Ппт,,

Следует отметить, что значения Ппб, Ппн, Ппэ, Ппт зависят от конкретных условий работы машины и их составных частей и как следствие этого применяются только для таких условий работы. Это затрудняет разработку единой методики определения предельных значений параметров технического состояния машин и их составных частей. Сложность в разработке состоит в том, что для оценки надежности сложной машины необходимо одновременно устанавливать предельное значение всех тех параметров составных частей, от которых зависит работоспособность машины в целом. Поэтому методы определения предельных значений параметров технического состояния машин и их составных частей еще не нашли достаточного развития.

Предельные значения параметров технического состояния составных частей машин устанавливают приближенно по аналогии с ранее выпущенными машинами расчетным, экспериментальным или расчетно–экспериментальным способами.

Допускаемые значения параметров технического состояния составных частей машин Пд вычисляют также заранее по формуле

Пд = Пн± Доп,

где Доп – допустимое отклонение параметра технического состояния.

Знак «+» применяют, когда значение параметра увеличивается (с ростом наработки), а знак «–» – когда значение параметра уменьшается.

Значение Доп определяют из условия обеспечения максимальной безотказности в течение заданной наработки tк по следующим формулам.

Если изменение параметра технического состояния происходит плавно, то

Доп = 0,5aUп.

Если объект диагностирования подвергается воздействию случайных факторов, вызывающих значительные отклонения скорости и изменения контролируемого параметра от полученной закономерности, то Доп подсчитывают по формуле.

Доп = 0,3aUп.

Номинальные значения параметров технического состояния Пн также устанавливают заранее. Они характеризуют состояние составных частей новой или отремонтированной машины. Поэтому при определении значений Пн используют первоначальные (расчетные) значения параметров.

Предельное изменение параметра технического состояния Uп и изменение параметра U(tк) после наработки tк находят в зависимости от характера изменения параметра технического состояния сборочной единицы. Если значение параметра с ростом наработки увеличивается, то

Uп = Пп – Пн, U(tk) = П(tk) – Пн.

В тех случаях, когда значение параметра с ростом наработки уменьшается, то

Uп = Пн – Пп, U(tk) = Пн – П(tk).

Техническое состояние сборочных единиц машин прогнозируют по реализации изменения параметров технического состояния составных частей конкретной машины и среднестатистическим методом.

Прогнозирование по реализации выявляет скорости изменения параметров технического состояния сборочных единиц машин с помощью непосредственных измерений их значений и последующей обработки результатов с учетом характера изменения состояния одноименных составных частей. Цель такого прогнозирования – выявление остаточного (неиспользованного) ресурса конкретной сборочной единицы на момент контроля.

Методика определения остаточного ресурса зависит от характера изменения параметра технического состояния в функции наработки и ряда других факторов.

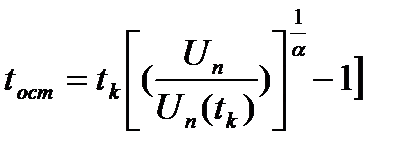

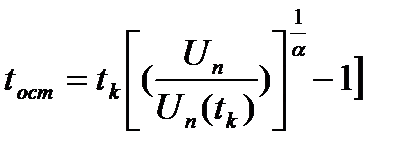

Средний остаточный ресурс (tост) определяют при проведении приближенных расчетов, а также отсутствии данных о среднеквадратической погрешности прогнозирования σ и экономических характеристик технического обслуживания и ремонта машин. Его рассчитывают по формуле

.

.

Значения Uп и Uп(tк) устанавливают по формулам

Uп = Пп – Пн, U(tk) = П(tk) – Пн

и

Uп = Пн – Пп, U(tk) = Пн – П(tk),

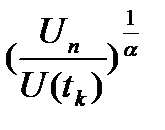

а значения показателя степени функции изменения параметра технического состояния α и выражения  берут из таблиц.

берут из таблиц.

Остаточный ресурс с заданной доверительной вероятностью определяют в тех случаях, когда объект диагностирования подвергается воздействию случайных факторов (значительно изменяются условия эксплуатации, нагрузки и др.) или отказ связан с тяжелыми последствиями.

Доверительная вероятность F0(Б) – это степень гарантии остаточного ресурса. Она характеризует долю одноименных составных частей, которые проработают определенный заданный ресурс. Например, при доверительной вероятности 0,95 отказы будут лишь в пяти случаях из 100. F0(Б)=1 гарантия tост равна 100%. Доверительную вероятность устанавливают в каждом конкретном случае, исходя из условия обеспечения безопасности работ, издержек, вызванных отказом составной части, и др. Для особо ответственных составных частей, устранение отказа которых требует больших издержек а также для сопряжений, влияющих на технику безопасности работы машины, доверительная вероятность должна быть равна 0,95 и более. Для менее ответственных деталей доверительную вероятность принимают в пределах 0,60…0,95, для мало ответственных – 0,30…0,60.

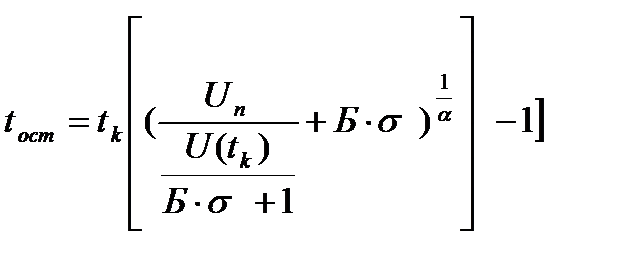

Остаточный ресурс с заданной доверительной вероятностью рассчитывают по формуле

,

,

где Б – одна из характеристик распределения остаточного ресурса, зависящая от доверительной вероятности; σ – средняя квадратическая погрешность прогнозирования.

Значение Б находят из таблиц по заданной доверительной вероятности F0(Б).

Среднюю квадратическую погрешность прогнозирования σ определяют в зависимости от числа реализаций остаточного ресурса. При этом под реализацией остаточного ресурса понимают возможное его значение в зависимости от условий эксплуатации машины. Практически погрешность прогнозирования определяется опытным путем на основании статистических исследований и задается заранее.

Оптимальный остаточный ресурс определяют в тех случаях, когда диагностируемую составную часть планируют эксплуатировать в течение наработки, равной вычисленному остаточному ресурсу при условии минимальных издержек. Последние связаны с техническим обслуживанием и ремонтом.

Экономически целесообразный предельный остаточный ресурс находят при решении вопроса о возможности использования составной части до следующего одноименного технического обслуживания. Если он больше наработки между одноименными техническими обслуживаниями, то составная часть сборочной единицы может быть допущена к эксплуатации до очередного одноименного технического обслуживания.

Оптимальный и предельный остаточные ресурсы, так же как и ресурс с доверительной вероятностью, находят по действительной закономерности изменения параметров технического состояния составных частей машин.

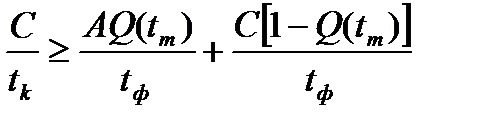

Для определения оптимального и экономически целесообразного предельного остаточных ресурсов используют следующее неравенство

,

,

где С – средние издержки на предупредительное восстановление (диагностирование), замену, регулировку и ремонт составной части;

А – средние издержки на устранение отказа (издержки С, а также издержки на транспортирование, дополнительные ремонтные работы и потери от простоя машины за время устранения отказа;

tm – наработка между одноименными видами ТО или ремонта;

Q(tm) – вероятность отказа составной части за период tm;

tф – фактически используемый средний технический ресурс составной части.

Оптимальный и экономически целесообразный предельный остаточные ресурсы устанавливают при различных значениях tm. Значение, при котором правая часть неравенства принимает минимальное значение, является оптимальным остаточным ресурсом. Значение tm, обращающее неравенство в равенство, служит экономически целесообразным предельным остаточным ресурсом.

Вероятность отказа Q(tm) вычисляют по формуле

Q(tm) = 1–F0(Б).

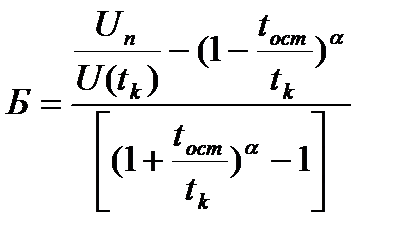

Значение доверительной вероятности F0(Б) устанавливают по таблице в зависимости от показателя Б, значение которого рассчитывают по формуле:

.

.

При определении Б принимают tост=tм. При этом tост выступает как задаваемый при определенной доверительной вероятности остаточный ресурс.

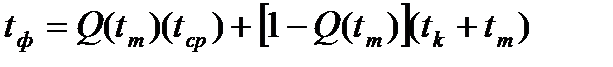

Фактически используемый остаточный ресурс tф определяют по специальной таблице в зависимости от наработки от начала эксплуатации tк, межконтрольной наработки tм, остаточного ресурса tост и доверительной вероятности F0(Б) или подсчитывают по формуле

,

,

где tср – средний ресурс составной части, отказавшей в интервале tк…(tк+tm).

При отсутствии данных о погрешности прогнозирования σ оптимальный остаточный ресурс рассчитывают приблизительно умножением среднего остаточного ресурса, найденного по формуле

,

,

на коэффициент оптимизации, равный 0,7.

Прогнозирование по реализации изменения параметров технического состояния составных частей машины содержит как положительные, так и отрицательные стороны. Положительной стороной этого метода является то, что он позволяет более полно использовать ресурс составных частей. К недостаткам относят трудности, связанные с учетом измеряемых параметров и обработкой результатов измерений. Поэтому указанный метод диагностирования рекомендуется применять лишь для таких составных частей, срок безотказной работы которых определяет межремонтный ресурс сборочной единицы или машины в целом (кривошипно–шатунный механизм дизеля, шестерни и подшипники ходового механизма и трансмиссии, муфта поворота, гусеничные цепи, корпуса трансмиссии и др.).

Среднестатистическое прогнозирование основано на разработке и внедрении единых допустимых значений параметров технического состояния, а также единой периодичности обслуживания для одноименных составных частей однотипных машин.

Сущность этого метода заключается в сопоставлении результатов замера значений параметров технического состояния