Тогда частота вращения вала электродвигателя  :

:

(1.4)

(1.4)

Выбираем электродвигатель АИР 112МВ6/3000:

- номинальная мощность двигателя  ;

;

- номинальная частота вращения вала двигателя

Передаточное число редуктора (расчетное)  :

:

. (1.5)

. (1.5)

Передаточное число цепной передачи  :

:

Определение кинематических и силовых характеристик на валах привода.

· Частоты вращения валов привода.

Ведущий вал:

Частота вращения ведущего вала будет равна частоте вращения вала электродвигателя:

n  =

=  об/мин

об/мин

Промежуточный вал:

Частота вращения находится по формуле:

n2=  , (1.4)

, (1.4)

подставляя данные в формулу (1.4) получается:

подставляя данные в формулу (1.4) получается:

n2=  об/мин

об/мин

Ведомый вал:

Частота вращения находится по формуле:

n3=  (1.5)

(1.5)

подставляя данные в формулу (1.5) получается:

n3=  об/мин (1.6)

об/мин (1.6)

· Угловые скорости валов.

Вал электродвигателя:

Угловая скорость находится по формуле:

(1.7)

(1.7)

подставляя данные в формулу (1.6) получается:

с-1

с-1

Ведущий вал:

(1.8)

(1.8)

подставляя данные в формулу (1. 7) получается:

с-1

с-1

Промежуточный вал:

(1.9)

(1.9)

подставляя данные в формулу (1.8) получается:

с-1

с-1

Ведомый вал:

(1.10)

(1.10)

подставляя данные в формулу (1.9) получается:

подставляя данные в формулу (1.9) получается:

с-1

с-1

· Вращающие моменты на валах.

На валу электродвигателя:

Тэд=  (1.11)

(1.11)

подставляя данные в формулу (1.10) получается:

Тэд=  Н•м

Н•м

На ведущем валу:

Т1=  (1.12)

(1.12)

подставляя данные в формулу (1.11) получается:

Т1=  =24,26Н•м

=24,26Н•м

На промежуточном валу:

Т2=  (1.13)

(1.13)

подставляя данные в формулу (1.12) получается:

Т2=  Н•м

Н•м

На ведомом валу:

Т3=  (1.14)

(1.14)

подставляя данные в формулу (1.13) получается:

Т3=  Н·м

Н·м

· Мощность на валах.

Вал электродвигателя:

кВт (1.15)

кВт (1.15)

Ведущий вал:

(1.16)

(1.16)

подставляя данные в формулу (1.15) получается:

кВт

кВт

Промежуточный вал:

(1.17)

(1.17)

подставляя данные в формулу (1.16) получается:

кВт

кВт

Ведомый вал:

(1.18)

(1.18)

подставляя данные в формулу (1.23) получается:

кВт

кВт

Вычисленные данные приведены в таблице 1.

Таблица 1- Кинематические и силовые характеристики на валах привода

| Вал | Частота вращения n, об/мин | Угловая скорость ω, с-1 | Вращающий момент Т, Н·м | Мощность N, Вт | Переда-точное число |

| Вал электрод-вигателя | 303,01 | 24,75 | |||

| Ведущий вал | 303,01 | 24,26 | 3,15 | ||

| Промежу-точный вал | 919,05 | 96,19 | 70,49 | 3,15 | |

| Ведомый вал | 291,76 | 30,54 | 202,35 | 3,04 |

2 Расчёт цепной передачи [8]

2 Расчёт цепной передачи [8]

Исходные данные: крутящий момент на третьем валу Т= 202,35·103 Н·мм; передаточное число цепной передачи Uц =3,15.

Выбираем цепь приводную роликовую однорядную ПР (по ГОСТ 13568-75).

Определим число зубьев звездочек:

(2.1)

(2.1)

принимаем Z1=25

(2.2)

(2.2)

Определим коэффициент эксплуатации

, (2.3)

, (2.3)

где КД=1 – коэффициент динамичности; [табл.7.8]

- наклон передачи к горизонту;

- наклон передачи к горизонту;

Крег=1 – для регулировки натяжения цепи;

Ксм=1 – коэффициент смазки;

Креж=1 – режим работы передачи;

Ка=1 – коэффициент длины.

Определяем шаг цепи по формуле:

, (2.4)

, (2.4)

где  – допускаемое давление в шарнире цепи, 20Мпа.[табл.7.38]

– допускаемое давление в шарнире цепи, 20Мпа.[табл.7.38]

По таблице принимаем ближайшее большее значение  .

.

Проекция опорной поверхности шарнира А=262 мм2, разрушающая нагрузка Fраз=88,5 кН, q=3,8 кг/м.

Определяем скорость движения цепи:

(2.5)

(2.5)

м/с

м/с

Определяем окружное усилие:

(2.6)

(2.6)

Определяем среднее давление в шарнирах цепи:

(2.7)

(2.7)

Мпа

Мпа

p<[p] - условие соблюдается.

Определяем число звеньев цепи:

(2.8)

(2.8)

, (2.9)

, (2.9)

где р – шаг цепи, р=31,75

(2.10)

(2.10)

Определяем межосевое расстояние и длину цепи:

(2.11)

(2.11)

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1580×0,004»6 мм.

Натяжение цепи от центробежных сил:

(2.12)

(2.12)

Натяжение от провисания цепи:

(2.13)

(2.13)

Расчётная нагрузка на валы:

Определяем диаметры делительных окружностей звёздочек:

(2.14)

(2.14)

ведущей:

ведомой:

Определяем диаметры наружных окружностей звездочек:

(2.15)

,

где  - диаметр ролика цепи; [табл.7.15]

- диаметр ролика цепи; [табл.7.15]

ведущей:

ведомой:

Коэффициент запаса прочности:

(2.16)

(2.16)

3 Расчёт тихоходной передачи [8]

3 Расчёт тихоходной передачи [8]

В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование применяют зубчатые колеса с твердостью материала Н  350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2.

Принимаем сталь 45. Термообработка – улучшение. Твердость шестерни НВ1=230НВ; твердость колеса НВ2=200НВ. [табл.3.2]

Принимаем сталь 45. Термообработка – улучшение. Твердость шестерни НВ1=230НВ; твердость колеса НВ2=200НВ. [табл.3.2]

Коэффициент долговечности при длительной эксплуатации редуктора КHL=1; коэффициент запаса прочности [n]=1,15.

Принимаем значения коэффициента нагрузки КHβ=1,25.

Определяем главный параметр – межосевое расстояние аw, мм:

(3.1)

(3.1)

мм

мм

Принимаем по стандарту аwТ=160 мм. [c.36]

Нормальный модуль:

(3.2)

(3.2)

мм

мм

По СТ СЭВ 310-76 принимаем mnT=2,5мм.

Принимаем предварительный угол наклона зубьев β=10º и определяем числа зубьев шестерни и колеса:

; (3.3)

; (3.3)  ;

;

Принимаем Z3=30.

Тогда

; (3.4)

; (3.4)

;

;

Уточняем значения угла β:

(3.5)

(3.5)

βТ= 13,48º

Основные размеры шестерни и колеса:

диаметры делительные:

(3.6)

(3.6)

(3.7)

(3.7)

мм.

мм.

мм.

мм.

Диаметры вершин зубьев:

(3.8)

(3.8)

мм

мм

(3.9)

(3.9)

мм

мм

Ширина колеса:

(3.10)

(3.10)

мм

мм

Ширина шестерни:

(3.11)

(3.11)

мм

мм

Определяем коэффициент ширины шестерни по диаметру:

(3.12)

(3.12)

Окружная скорость колес тихоходной ступени:

(3.13)

(3.13)

м/с

м/с

При данной скорости назначаем 8-ю степень точности. [c.36]

Коэффициент нагрузки для проверки контактных напряжений:

(3.14)

(3.14)

KHβ=1,095; KHα=1,09; KHv=1(табл.3.5,3.6,3.4,стр.32/5/)

Проверяем контактные напряжения:

(3.15)

(3.15)

Н/мм2 < [σН]

Н/мм2 < [σН]

Силы, действующие в зацеплении тихоходной ступени:

Окружная:

(3.16)

(3.16)

Н;

Н;

Радиальная:

(3.17)

(3.17)

Н;

Н;

Осевая:

(3.18)

(3.18)

Н.

Н.

Проверка зубьев тихоходной ступени на выносливость по напряжениям изгиба:

(3.19)

(3.19)

Определяем коэффициент нагрузки:

(3.20)

(3.20)

KFβ=1.17(табл.3.7, стр.35/5/);

KFv=1.3 (табл.3.8, стр.36/5/);

Коэффициент прочности зуба по местным напряжениям YF выбираем в зависимости от эквивалентных чисел зубьев:

Для шестерни:

(3.21)

(3.21)

; YF1=3,78

; YF1=3,78

Для колеса:

(3.22)

(3.22)

; YF4=3,60

; YF4=3,60

Допускаемое напряжение:

(3.23)

(3.23)

σFº lim b=1,8НВ (табл.3.9,стр.37/5/).

Для шестерни: σFº lim b3=1,8·230=415 Н/мм2

Для колеса: σFº lim b4=1,8·200=360 Н/мм2

Коэффициент запаса прочности:[S]=1,75 (табл.3.9,стр.37/5/)

Допускаемые напряжения и отношения [σ]F/YF:

Для шестерни:

Для колеса:

Найденное отношение меньше для колеса, поэтому дальнейшую проверку проводим для зубьев колеса.

Определяем коэффициент, учитывающий повышение прочности косых зубьев по сравнению с прямыми:

(3.24)

(3.24)

Коэффициент KFα=0,92(стр.39/5/)

Проверяем зуб колеса по формуле 3.19:

Н/мм2,

Н/мм2,

Что значительно меньше [σ]F2=206 Н/мм2.

4 Расчет быстроходной ступени[8]

Из условия соосности aωБ=аωТ=160 мм.

Коэффициент ψbaБ=0,25.

Допускаемое контактное напряжение для материала колеса такое же, как в тихоходной ступени: [σ]Н=410 Н/мм2.

Нормальный модуль mn для быстроходной ступени в целях увеличения плавности и бесшумности передачи принимают несколько меньше, чем в тихоходной. Принимаем mnБ=2.

Предварительно принимаем β=10º и определяем числа зубьев шестерни и колеса:

; (4.1)

; (4.1)

,

,

Тогда z2=z1·uБ=38·3,15=120.

Уточняем

(4.2)

(4.2)

βБ=9º

Основные размеры шестерни и колеса:

(4.3)

(4.3)

мм;

мм;

(4.4)

(4.4)

мм;

мм;

мм; (4.5)

мм; (4.5)

мм; (4.6)

мм; (4.6)

(4.7)

(4.7)

мм;

мм;

(4.8)

(4.8)

мм.

мм.

Коэффициент ширины шестерни по диаметру:

(4.9)

(4.9)

Окружная скорость колес быстроходной ступени и степень точности передачи:

(4.10)

(4.10)

м/с

м/с

Назначаем 8-ю степень точности.

Коэффициент нагрузки КН:

(4.11)

(4.11)

KHβ=1,06; KHα=1,1; KHv=1,02(табл.3.5,3.6,3.4,стр.32/5/)

Проверяем контактные напряжения:

(4.12)

(4.12)

Н/мм2 < <[σН],

Н/мм2 < <[σН],

Что типично для I ступени двухступенчатых редукторов.

Силы в зацеплении:

Окружная

(4.13)

(4.13)

Н;

Н;

Радиальная

(4.14)

(4.14)

Н;

Н;

Осевая

(4.15)

(4.15)

Н.

Н.

Проверка зубьев быстроходной ступени на выносливость по напряжениям изгиба:

(4.16)

(4.16)

Определяем коэффициент нагрузки:

(4.17)

(4.17)

KFβ=1,12(табл.3.7, стр.35/5/)

KFv=1,2(табл.3.8, стр.36/5/)

Коэффициент прочности зуба по местным напряжениям YF выбираем в зависимости от эквивалентных чисел зубьев:

(4.18)

(4.18)

; YF1=3,68

; YF1=3,68

(4.19)

(4.19)

; YF2=3,60

; YF2=3,60

Допускаемое напряжение:

(4.20)

(4.20)

σFº lim b=1,8НВ (табл.3.9,стр.37/5/)

Для шестерни: σFº lim b1=1,8·230=415 Н/мм2

Для колеса: σFº lim b2=1,8·200=360 Н/мм2

Допускаемые напряжения и отношения [σ]F/YF:

для шестерни:

для шестерни:

для колеса

Найденное отношение меньше для колеса, поэтому дальнейшую проверку проводим для зубьев колеса.

Повышение прочности косых зубьев учитываем коэффициентом:

Коэффициент KFα=0,83(стр.39/5/)

Проверяем зуб колеса:

Н/мм2,

Н/мм2,

Что значительно меньше [σ]F2=206 Н/мм2.

Дальнейшие расчеты и конструирование ведутся по фактическим межосевому расстоянию и основным параметрам передачи.

5 Уточнение размеров зубчатых колес.[3]

На первом валу:

Диаметр ступицы колеса:

(5.1)

(5.1)

Длина ступицы:

(5.2)

(5.2)

Ширина торцов зубчатого венца:

(5.3)

(5.3)

Толщина диска:

(5.4)

(5.4)

Фаска:

Фаска:

(5.6)

(5.6)

Для второго вала быстроходная:

Диаметр ступицы колеса:

Длина ступицы:

Ширина торцов зубчатого венца:

Толщина диска:

Фаска:

Для второго вала тихоходная:

Ширина торцов зубчатого венца:

Толщина диска:

Фаска:

Для третьего вала:

Диаметр ступицы колеса:

Длина ступицы:

Ширина торцов зубчатого венца:

Толщина диска:

Фаска:

6 Расчет размеров корпуса.[2]

Толщина стенки корпуса:

(6.1)

(6.1)

Толщина стенки крышки корпуса редуктора:

(6.2)

Толщина верхнего пояса корпуса редуктора:

(6.3)

Толщина пояса крышки редуктора:

(6.4)

Толщина нижнего пояса корпуса редуктора:

(6.5)

(6.5)

Толщина ребер жесткости корпуса редуктора:

(6.6)

Диаметр фундаментальных болтов:

(6.7)

Диаметр болтов, соединяющих корпус с крышкой редуктора:

(6.8)

Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников:

(6.9)

Диаметр болтов для крепления крышек подшипников к редуктору:

(6.10)

Диаметр болтов для крепления крышки смотрового отверстия:

(6.11)

Диаметр резьбы пробки:

(6.12)

(6.12)

Длины входного и выходного валов:

(6.13)

7 Расчёт валов [8]

7.1 Предварительный расчёт валов:

Крутящие моменты в поперечных сечения валов:

Крутящие моменты в поперечных сечения валов:

на тихоходном валу: T3=202,35 Н·м;

на промежуточном валу: T2=70,49 Н·м;

на быстроходном валу: T1=24,26 Н·м.

Входной вал.

Диаметр входного конца вала d, мм по расчёту на кручение, при допускаемом напряжении на кручение [τ]=18 МПа определяется по формуле (5.1):

d=  (8.1)

(8.1)

подставляя данные в формулу (5.1) получается:

dвх=  19,64 мм=21мм

19,64 мм=21мм

dуп=24; dп=25; dст=25+5=30

Полученные данные сводим в таблицу 5.1.

Таблица 5.1 – Диаметры валов

| Вал | Диаметр входного/ выходного вала, dвх/вых мм | Диаметр под уплотнения, dуп мм | Диаметр под подшипник, dп мм | Диаметр под ступицу, dст мм |

| - | - | |||

7.2Построение эпюр валов:[8]

Входной вал:

Горизонтальная плоскость

(Относительно точки 1,2):

(7.2.1)

(7.2.1)

Проверка:

(7.2.2)

Вертикальная плоскость:

(относительно точки 1):

(7.2.3)

Вертикальная плоскость:

(Относительно точки 2):

(7.2.4)

Проверка:

На левый подшипник действует сила:

(7.2.5)

(7.2.5)

На правый подшипник действует сила:

Горизонтальная плоскость:

(7.2.6)

Вертикальная плоскость:

(7.2.7)

Суммарные:

(7.2.8)

(7.2.8)

Исходные данные:

Радиальная сила на колесе Frш=232,4 Н

Окружная сила на колесе Ftш=630,79 Н

Осевая сила на колесе Faш=99,66 Н

Усилие, действующее на валы, со стороны цепи R (ремня Q) =0 Н

Крутящий момент Tкр=24,26 Н·м

Диаметр колеса D=80,92 мм

Расстояние от подшипника до колеса a=61 мм

Расстояние от колеса до подшипника b=61 мм

Расстояние от подшипника до звездочки (шкива) c=51,5 мм

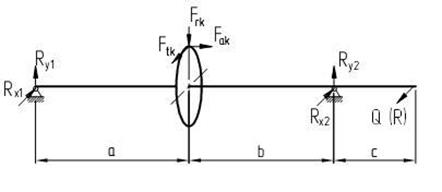

Рис.1 – Расчетная схема входного вала

Расчеты:

Силы:

Rx1=315,39 Н Rx2=315,39 Н

Ry1=83,14 Н Ry2=149,25 Н

Rs1=326,16 Н Rs2=348,92 Н

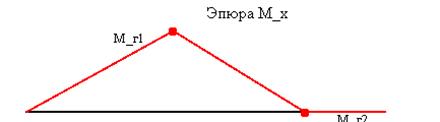

Моменты горизонтальная плоскость:

Мг1=19,239 Н·м Мг2=0 Н·м

Рис.2 – Эпюра моментов входного вала в горизонтальной плоскости

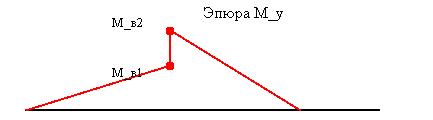

Моменты вертикальная плоскость:

Мв1=5,072 Н·м Мв2=9,104 Н·м

Рис.3 – Эпюра моментов входного вала в вертикальной плоскости

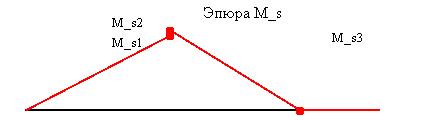

Моменты суммарные:

Мs1=19,896 Н·м Мs2=21,284 Н·м Мs3=0 Н·м

Рис.4 – Эпюра суммарных моментов входного вала

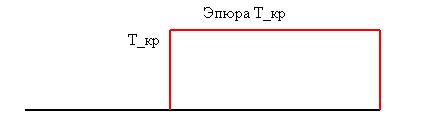

Крутящий момент:

Tкр=24,26 Н·м

Рис.5 – Эпюра крутящего момента входного вала