Перед сборкой внутренние полости корпуса (19), крышки (24) и основания редуктора (25), а также наружную поверхность корпуса подшипника (20) тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на ось (26) надевают втулку (6), на втулку - зубчатое колесо (14). Затем ставят шайбу (42) и фиксируют втулку на оси шплинтом (49). Ось вставляют в основание редуктора (25) и закрепляют с помощью шайбы (42) и гайки (34).

В промежуточный вал (5) закладывают шпонки (52, 53) и напрессовывают колесо (10) и шестерню (13) до упора в бурт вала; затем надевают распорные втулки (9) и устанавливают шарикоподшипники (38), нагретые в масле до 80-100°С. Собранный вал укладывают в основание редуктора (25).

Плоскость разъема основания редуктора (25) покрывается предварительно пастой "Герметик" и затем надевается корпус (19). Для центровки корпус на основание устанавливается с помощью двух штифтов (56); затем затягиваются болты (30, 32), крепящие корпус к основанию.

В ведущий вал (4) закладывают шпонку (51) и напрессовывают шестерню (12) до упора в бурт вала. Затем надевают распорную втулку (8) и мазеудерживающие кольца (15), устанавливают шарикоподшипники (37), нагретые в масле.

В ведомый вал (3) закладывают шпонку (55) и напрессовывают колесо (11) до упора в бурт вала. Затем надевают распорную втулку (7) и мазеудерживающие кольца (16), устанавливают шарикоподшипники (39), нагретые в масле.

Собранные валы укладываются в корпус редуктора (19), надевается корпус подшипника (20), крепящийся шпильками (47) и гайками (34). Вворачивают пресс-масленку (40) в корпус подшипника.

Собранные валы укладываются в корпус редуктора (19), надевается корпус подшипника (20), крепящийся шпильками (47) и гайками (34). Вворачивают пресс-масленку (40) в корпус подшипника.

Плоскость разъема корпуса редуктора покрывается предварительно пастой "Герметик" и затем надевается крышка корпуса (24). Для центровки крышка на корпус устанавливается с помощью двух штифтов (56); затем затягиваются болты (30;32), крепящие крышку к корпусу.

|

|

После этого ставятся крышки подшипников (21;22;23) с комплектом прокладок для регулировки. В сквозные крышки перед установкой закладываются манжетные уплотнения (35;36). Проворачиванием валов (валы должны проворачиваться от руки) проверяется отсутствие заклинивания подшипников; после чего закрепляются крышки винтами.

Затем ввертывается пробка маслоспускного отверстия (33) и маслоуказатель (2), после чего заливается в корпус масло и закрывается смотровое отверстие крышкой (1), которая крепится винтами.

После всего на ведущий вал(5) устанавливается втулочная муфта, соединяющая его с валом электродвигателя.

При помощи однорядной цепной передачи вращение передается на выходной вал.

Весь привод крепится на плите и проводятся испытания.

Разборка привода осуществляется в обратной последовательности.

Заключение

Курсовой проект по деталям машин является первой самостоятельной конструкторской работой студента. При выполнении его закрепляются знания по курсу "Механика", развивается умение использовать для практических приложений сведения из ранее изученных дисциплин, приобретаются навыки работы со справочной литературой, государственными и отраслевыми стандартами.

Курсовой проект по деталям машин является первой самостоятельной конструкторской работой студента. При выполнении его закрепляются знания по курсу "Механика", развивается умение использовать для практических приложений сведения из ранее изученных дисциплин, приобретаются навыки работы со справочной литературой, государственными и отраслевыми стандартами.

Объектом курсового проекта являются механические передачи для преобразования вращательного движения, а также вращательного в поступательное. Наиболее распространенными объектами в курсовом проекте являются передачи цилиндрические, конические, червячные и передачи гибкой связью. Такой выбор связан с большой распространенностью и важностью их в современной технике. В данном проекте был рассмотрен редуктор. Здесь имеются зубчатые колеса, валы, подшипники, корпусные детали, уплотнительные устройства и т.д. При проектировании редуктора нашли практическое приложение такие важнейшие сведения из курса, как расчеты на контактную изгибную прочность, кинематические расчеты, выбор материалов, масел, посадок и т.д.

|

|

Таким образом, курсовое проектирование по "Механике" является важным этапом обучения.

Приложение Б

Приложение Б

(справочное)

Библиографический список

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т.-М.:Машиностроение, 1979. - т.1 - 728 с., т.2 - 559 с., т.3 - 557 с.

2. Власов В.А. Расчет валов на прочность.

3. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин.-М.: Высшая школа, 1985. - 416 с.

4. Детали машин в примерах и задачах. /С.Н. Нечипорчик, М. И. Корженцевский, В. Ф. Калачев и др. - Мн.: Высшая школа, 1981.- 432 с.

5. Курсовое проектирование деталей машин. /В. Н. Кудрявцев, Ю. А. Державец, И. И. Арефьев и др.-Л.: Машиностроение, 1983. - 400 с.

6. Расчеты деталей машин: Справочное пособие /А. В. Кузьмин, И. М. Чернин, Б. С. Козинцов. - Мн.: Высшая школа, 1986. - 400 с.

7. Детали машин. Атлас конструкций / Под ред. Д. Н. Решетова. – М.: Машиностроение, 1979. – 367 с.

8. Курсовое проектирование деталей машин. /С. А. Чернавский, К. Н. Боков, И. М.Чернин, 1988.

Приложение А

( обязательное )

|

|

Уточненный расчет валов, построение эпюр моментов

Промежуточный вал

Исходные данные:

Исходные данные:

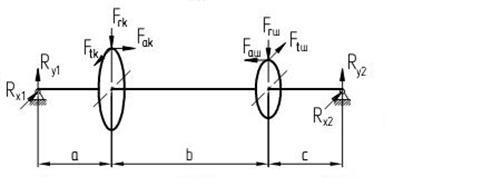

Радиальная сила на шестерне Frш=684,11 Н

Окружная сила на шестерне Ftш=1835,44 Н

Осевая сила на шестерне Faш=451,52 Н

Радиальная сила на колесе Frк=232,4 Н

Окружная сила на колесе Ftк=630,79 Н

Осевая сила на колесе Faк=99,66 Н

Крутящий момент Tкр=70,49 Н·м

Диаметр шестерни d=81,81 мм

Диаметр колеса D=247,08 мм

Расстояние от подшипника до колеса a=50 мм

Расстояние от колеса до шестерни b=164,5 мм

Расстояние от шестерни до подшипника c=61,5 мм

Рис.6 – Расчетная схема промежуточного вала

Расчеты:

Силы:

Rx1=107,53 Н Rx2=-1312,19 Н

Ry1=365,04 Н Ry2=551,46 Н

Rs1=380,54 Н Rs2=1423,35 Н

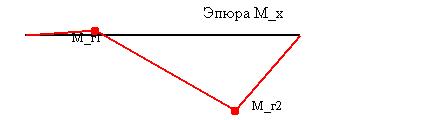

Моменты горизонтальная плоскость:

Мг1=5,376 Н·м Мг2=-80,7 Н·м

Рис.7 – Эпюра моментов промежуточного вала в горизонтальной плоскости

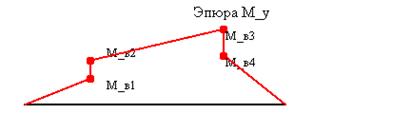

Моменты вертикальная плоскость:

Мв1=18,252 Н·м Мв2=30,564 Н·м

Мв3=52,384 Н·м Мв4=33,915 Н·м

Рис.8 – Эпюра моментов промежуточного вала в вертикальной плоскости

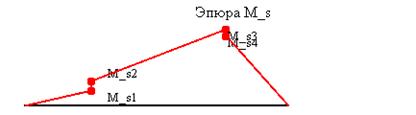

Моменты суммарные:

Мs1=19,027 Н·м Мs2=31,033 Н·м

Мs3=96,211 Н·м Мs4=87,537 Н·м

Рис.9 – Эпюра суммарных моментов промежуточного вала

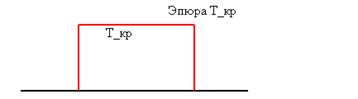

Крутящий момент:

Tкр=70,49 Н·м

Рис.10 – Эпюра крутящего момента промежуточного вала