Структурный анализ механизма. Определение геометрических размеров, звеньев механизма.

Исходные данные:

Исходные данные:

Н1=180 мм.

ОА=r=90 мм.

АС=98 мм.

β°=55°

CF=ℓ2=245 мм.

AS2=101 мм.

CS4=110 мм.

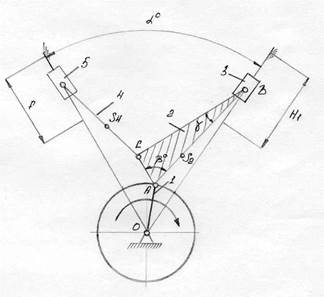

α°=50° Рис.1- схема ДВС

D=140 мм.

АВ= λ·ОА= 3,5·90= 315мм

z1=12

z1=12

z2=24

mI=2,5 мм.

mII=4 мм. m1=7 кг

m2=6 кг m3=9 кг

m4=3,5 кг m5=9 кг

Js2= 0,1 кг*м2 n1=2950 об/мин

Js4= 0,1 кг*м2 n2=1320 об/мин

λ=3,5 J01= 0,06 кг*м2

γ=85º

γ=85º

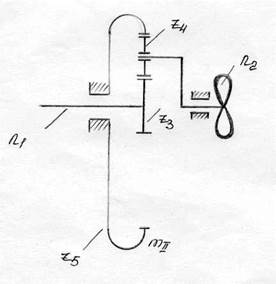

h= 4мм Рис.2 – схема планетарного редуктора

φy=60º

φ∂=0º

φB=60º

Структурный анализ механизма.

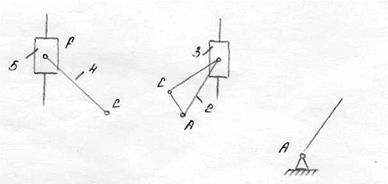

Кривошипно-шатунный механизм V-образного ДВС состоит из 5 подвижных звеньев: О-стойка; 1- кривошип ОА; 2 и 4 – шатуны; 3 и 5 ползуны (поршни), и 7 кинематических пар: I – стойка-кривошип ОА; II – кривошип ОА шатун АВС; III – шатун АВ – ползун В; IV – шатун В – стойка; V - шатун АВС – шатун CF; VI - шатун CF – поршень F; VII - поршень F – стойка.

Все кинематические пары – низшие. Подвижных звеньев n=5; число низших кинематических пар Р5=7, Р4=0. степень подвижности определяем по формуле Чебышева: WIII=3n-2p5-p4=3·5-2·7=1

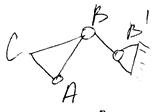

Согласно классификации Артоболевского данный механизм состоит из механизма 1 класса (стойка-кривошип) и структурных групп 2-го класса второго порядка (группа 5, 4 и группа 2, 3). Поэтому механизм является механизмом 2 класса, второго порядка.

По классификации Асура данный механизм является механизмом1 класса, второго порядка.

1 кл 1 пор по Асс

1 кл 1 пор по Асс

1 кл 1 пор по Арт

Рис.3 – группы Ассура

Кинематическое силовое исследование механизма.

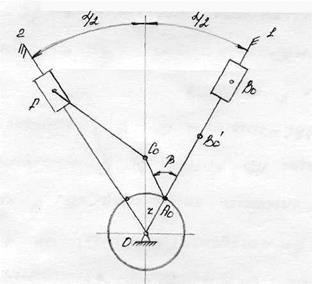

2.1 Планы положений механизма.

2.1 Планы положений механизма.

1. Под углами  к вертикали проводим направляющие 1 и 2, проходящие через центр вращения кривошипа.

к вертикали проводим направляющие 1 и 2, проходящие через центр вращения кривошипа.

2. Из центра О – вращения кривошипа ОА1 радиусами, равными длине (ℓ+r) и (ℓ-r) отмечаем  – верхнее и

– верхнее и  - нижнее крайнее положение поршня

- нижнее крайнее положение поршня  .

.

Рис.4

3. Траектория пальца А кривошипа от точки А0 делим на 12 равных частей и из полученных точек А1, А2, … А11 отмечаем положения В1, В2, … В11 на линии О1.

Соединяем полученные точки А1, А2, … А11 с центром О и соответствующими точками В1, В2, … В11.

4. Определяем положение точек С кривошипа АВС для чего откладываем угол β и расстояние АС.

5. Из центров С радиусом CF делаем засечки (положение поршня F) на траектории движения.

6. Соединяем точки С и F, находим положение кривошипа CF и поршня F.

Таким образом получаем 12 планов положений механизма, соответствующие разным положениям кривошипа ОА.

2.2 Определение линейных скоростей точек механизма.

1. Угловая скорость вращения кривошипа.

2. Скорость точки А кривошипа.

υА=r·ω1=lОА·ω1=0,09·327,6= 29,5м/с

υА  О1А и направлена в сторону ω1

О1А и направлена в сторону ω1

=

=  , пусть

, пусть  =90 мм.

=90 мм.

3. Масштаб плана скоростей.

4. Скорость точки В шатуна АВС

1)

Скорость точки В находится графическим решением уравнений (построением треугольника скоростей)

5. Скорость точки С шатуна АВС определим из подобия треугольников ∆АВС~ ∆авс

Скорость точки С  находим совместным графическим решением уравнений 2)

находим совместным графическим решением уравнений 2)

6. Скорость точки F шатуна CF находим совместным графическим решением уравнений 3)

3)

Полученные значения скоростей сводим в таблицу.

| Положение механизмов | Размер- ность | Скорости точек | |||

| υА | υВ | υС | υF | ||

| Мм | |||||

| м/с | 27,79 | 28,12 | 29,43 | 16,35 | |

| Мм | |||||

| м/с | 27,79 | 30,74 | 31,06 | 20,6 | |

| мм | |||||

| м/с | 27,79 | 20,27 | 31,06 | 29,43 | |

| Мм | |||||

| м/с | 27,79 | 12,42 | 29,1 | 30,74 |

2.3 Условные скорости звеньев механизма

Условные скорости звеньев определяем аналитически с использованием данных планов скоростей. Величины и направление условных скоростей звеньев сведены в таблицу.

| Положение механизма | ω1 | ω2 | ω4 | |||

| Величина 1/с | Направление | Величина 1/с | Направление | Величина 1/с | Направление | |

| 327,6 |

| 78,8 |

| 18,5 |

| |

| 327,6 |

| 79,9 |

| 15,5 |

| |

| 327,6 |

| 9,34 |

| 93,43 |

| |

| 327,6 |

| 16,6 |

| 83,04 |

|

2.4 Определение ускорений точек механизма двигателя.

1. Ускорение точки А

2. Масштаб плана ускорений

3. Ускорение точки В (4 положение)

1)

направлена по ВА от В к А.

направлена по ВА от В к А.

Значение  найдём графическим решением уравнения 1)

найдём графическим решением уравнения 1)

4. Ускорение точки С шатуна АВС

2)

Где  направлена по СА от С к А

направлена по СА от С к А

∆АВС ~ ∆а’в’с’

направлена по CВ от С к В

направлена по CВ от С к В

Величину ускорения точки С находим графически решением уравнения 2)

Положение точки С на плече ускорений можно также найти, построив ∆авс~∆ABC (т. С находится на пересечении лучей проведенных из точек а и в отрезка ав под углами β и γ)

5. Ускорение точки F шатуна CF

3)

направлена по FC от F к С

направлена по FC от F к С

Значение  найдем графическим решением уравнения 3)

найдем графическим решением уравнения 3)

Полученные значения уравнений сведём в таблицу 2.

Табл 2 – линейные ускорения.

| Положение механизма | Размер- ность | Ускорения точек | |||||||||

| WA |

|

| WB, WS3 | WC |

|

| Wf,WS5 | WS2 | WS4 | ||

| мм | 0.2 | ||||||||||

| м/с2 | |||||||||||

| мм | 0,5 | ||||||||||

| м/с2 | 58,8 |

2.5 Определение угловых ускорений звеньев механизма.

Угловые ускорения звеньев определяем аналитически с использованием плана ускорений.

e1=0, т.к. ω1=const

Величины и направления угловых ускорений звеньев сведены в таблицу.

| Положение механизма | E 1 | E 2 | E 4 | |||

| Величина | Направление | Величина | Направление | Величина | Направление | |

| - |

|

| ||||

| - |

|

|

3. Кинематическое исследование механизма ДВС

3.1 Определение избыточного давления Р газов на поршень.

Избыточное давление Pi=hi∙μp∙A, где

hi – ординаты индикаторной диаграммы, измеренные от линии атмосферного давления по кривой измерения давления в цилиндре.

μp – масштаб индикаторной диаграммы.

А – площадь поперечного сечения цилиндра. Находим величину ординат индикаторной диаграммы hi, соответствующие i-тому положению кривошипа ОА.

Величина избыточного давления.

| Положение механизма | Левый цилиндр | Правый цилиндр |

| Р=0 Н | Р= 20001 Н | |

| Р=42003 Н | Р=0 Н |

м2

м2

3.2 Определение сил инерции звеньев.

Результирующая сила инерции звеньев

Положение №4

Ри1=0

Ри2=m2∙μW(πs2’)=6∙107,32∙64=41210 H

Ри3=m3∙ μW(πв’)=9∙107,32∙39=37669 H

Ри4=m4∙ μW(πs4’)=3,5∙107,32∙78=29298 H

Ри5= m5∙ μW(πf’)=9∙107,32∙66=63748 H

Положение №8

Ри1=0

Ри2=m2∙ μW(πs2’)=6∙107,32∙44=28332 Н

Ри3=m3∙ μW(πв’)=9∙107,32∙13=13090 Н

Ри4=m4∙ μW(πs4’)=3,5∙107,32∙44=16527 Н

Ри5=m5∙ μW(πf’)=9∙107,32∙21=20283 Н

Результирующие сил инерции  проходит через полюсы инерции τ2 и τ4 шатунов, положение которых определяется отрезками.

проходит через полюсы инерции τ2 и τ4 шатунов, положение которых определяется отрезками.

3.3 Определение сил тяжести звеньев.

G1=0

G2=m2∙g=58,8 H

G3=m3∙g=88,2 H

G4=m4∙g=34,3 H

G5=m5∙g=88,2 H

3.4 Определение давления в кинематических парах.

3.4.1 Pассмотрение равновесия двухповодковой группы звеньев 4 и 5 (положение 4).

Действующие на группу силы:

Р5=42003 Н – давление газов на поршень F/

Gi – силы тяжести.

Pи – силы инерции.

- давление направляющих на ползун F и давление шатуна 2 на шатун 4.

- давление направляющих на ползун F и давление шатуна 2 на шатун 4.

Условие равновесия группы 4, 5.

где G4=34,3 Ри5=63748

Ри4=29298 Р5=42003

G5=88,2 R05= 2125

R05 находится из уравнения моментов всех сил действующих на группу относительно точки С.

Положение №4.

ΣМF=0

3.4.2 Равновесие двухповодковой группы 2,3 (положение №4)

3.4.3 Равновесие кривошипа (положение №4)

3.4.5 Равновесие двухповодковой группы 2,3 (положение №8)

3.4.6 Равновесие кривошипа (положение №8)

3.4.7 Проверка (положение №8)