Тема 3. Сопротивление деформации и пластичность металлов и сплавов

1) Отличие понятий «свободное», «вынужденное» и «ограниченное» уширение. Определите вид уширения при горячей прокатке сляба.

2) Нарисуйте очаг деформации и укажите в нем зоны опережения и отставания, охарактеризуйте их. Какой угол определяет положение нейтрального сечения?

3) Приведите формулы, для определения величины уширения при прокатке. Понятие об уширение, абсолютное и относительное уширение.

4) Каково соотношение скоростей входа и выхода металла в очаг деформации и скорости вращения валков стана. Как называются эти явления?

5) Как будет изменяться величина уширения при увеличении степени обжатия и почему?

6) Укажите формулы для определения опережения и отставания через скорость, через нейтральный угол и формулу для определения нейтрального угла. Что показывает величина опережения?

7) Как будет изменяться величина уширения при увеличении ширины полосы и почему?

8) Как будет изменяться величина опережения при увеличении обжатия и коэффициента трения?

9) Укажите не менее 3 факторов, влияющих на величину уширения.

10) Как будет изменяться величина опережения при увеличении обжатия и коэффициента трения

Тема 4. Трение в процессах обработки металлов давлением

1) Понятие о внешнем и контактном трении.

2) Виды трения.

3) Роль трения при обработки металлов давлением.

4) Влияние различных факторов на величину трения.

5) Способы снижения и повышения коэффициентов трения при горячей и холодной обработке металлов давлением.

6) Экспериментальные методы определения коэффициентов трения при обработке металлов давлением.

7) На основе уравнения пластичности Треска и Сен-Венана объясните, какие условия необходимы для начала пластической деформации.

8) Почему стремятся снизить коэффициент трения при холодной прокатке металла?

9) Укажите, как влияет скорость деформации на сопротивление деформации.

10) Какими методами на практике можно определить коэффициент трения. Опишите один из перечисленных методов подробно.

Задача 1

1. Квадратную заготовку с сечением 150х150 мм и длиной 2 м прокатали в квадратную штангу сечением 30х30мм. Рассчитайте длину получившегося проката и определите коэффициент вытяжки.

2. Квадратную заготовку с размерами поперечного сечения 45х45 мм и длиной 3 м прокатали в пруток диаметром 10 мм. Найдите длину прутка после прокатки.

3. Полосу толщиной 100 мм и шириной 1700 мм прокатали с обжатием 15%. Коэффициент вытяжки составил 1,17. Рассчитайте коэффициент уширения и ширину полосы после прокатки.

4. После прокатки заготовки сечением 60х60 мм с абсолютным обжатием 10мм и уширением 1 мм ее длина составила 7 м. найдите начальную длину заготовки и рассчитайте коэффициент вытяжки.

5. Полосу с размерами: толщина – 40 мм, ширина – 850 мм, длина – 5м, прокатали с обжатием 20%. При этом длина полосы увеличилась на 500 м. Сколь составило уширение полосы (в мм).

6. Лист толщиной 3,5 мм, шириной 1500 мм и длиной 400м прокатали с обжатием 30%. Определите все коэффициенты деформации (при листовой прокатке уширение отсутствует).

7. Квадратную заготовку с квадратным поперечным сечением 100х100 мм прокатали с обжатием 20%. Коэффициент уширения составил 1,01. Найдите толщину и ширину раската и определите коэффициент вытяжки.

8. Квадратную заготовку с размерами поперечного сечения 55х55 мм и длиной 4,5 м прокатали в пруток диаметром 12 мм. Найдите длину прутка после прокатки.

9. После прокатки заготовки сечением 40х40 мм с абсолютным обжатием 8 мм и уширением 1 мм ее длина составила 6 м. Найдите начальную длину заготовки и рассчитайте коэффициент вытяжки.

10. Лист толщиной 4,8 мм, шириной 1200 мм и длиной 600м прокатали с обжатием 30%. Определите все коэффициенты деформации (при листовой прокатке уширение отсутствует).

Задача 2

1)Заготовку толщиной 50 мм прокатали в валках диаметром 400 мм с абсолютным обжатием 10 мм. Определите величину опережения, если коэффициент трения равен 0,33. (Воспользуйтесь формулой Павлова и Дрездена).

2)Определите величину опережения при прокатке полосы толщиной 25 мм с обжатием 30%. Угол захвата при прокатке составил 8 град., нейтральный угол 3 град.

3)Определите толщину полосы после прокатки, если толщина полосы до прокатки 5 мм, скорость входа металла в валки 2 м/с, окружная скорость вращения валков 3 м/с, а опережение составило 4%.

4)Полосу толщиной 10 мм прокатали в валках диаметром 500 мм с относительным обжатием 20%. Определите величину опережения, если коэффициент трения равен 0,3. (Воспользуйтесь формулой Павлова и Дрездена)

5)При прокатке полосы с толщины 5мм на толщину 3 мм скорость входа металла в валки составила 4 м/с, а скорость валков 4,5 м/с. определите величину опережения.

6) Заготовку толщиной 80 мм прокатали в валках диаметром 600 мм с абсолютным обжатием 20 мм. Определите величину опережения, если коэффициент трения равен 0,33. (Воспользуйтесь формулой Павлова и Дрездена).

7) Определите величину опережения при прокатке полосы толщиной 20 мм с обжатием 25%. Угол захвата при прокатке составил 8 град., нейтральный угол 3 град.

Задача 3

Выполнить расчет среднего удельного давления металла на валки по методу Экелунда.

1. Полоса, имевшая до пропуска сечение 60х125 мм, прокатана на закаленных чугунных валках с обжатием 35% и коэффициентом уширения 1,06. Определить удельное и полное давление, если скорость прокатки 2,5 м/с, диаметр валков 680 мм, температура металла в расчетном пропуске 950оС. Сталь содержит 0,25 %С и 0,6% Мn.

2.Сталь содержащая 0,2%С и 0,5% Мn, прокатана на стальных валках диаметром 800 мм при температуре 1000оС. Окружная скорость вращения валков 2 м/с, обжатия в расчетном пропуске 40 мм, коэффициент обжатия 0,8, ширина раската до пропуска 200 мм, коэффициент уширения 1,05. Определить удельное и полное давление металла на валки при прокатке.

3. Полоса, имевшая до пропуска сечение 250х250 мм, прокатана на закаленных чугунных валках с обжатием 22%. Определить удельное и полное давление, если скорость прокатки 2 м/с, диаметр валков 850 мм, температура металла в расчетном пропуске 1150оС. Сталь содержит 0,5 %С и 0,4% Мn и коэффициент вытяжки при прокатке составил 1,23

4. Полоса имевшая до прокатки площадь поперечного сечения 5000 мм2, прокатана на валках диаметром 600 мм с обжатием 35%. Ширина раската после прокатки 110 мм, коэффициент уширения составил 1,08. Определить удельное и полное давления металла на валки при прокатке, если температура прокатки 900оС, содержание углерода в стали 0,4 %. Скорость прокатки 3,4 м/с, валки стальные. Произвести расчет удельного и полного давления.

5. Сталь, содержащая 0,3% С, 0,7% Mn, 1,0% Cr, прокатана на закаленных чугунных валках диаметром 600 мм при температуре 1100оС. Окружная скорость валков 0,8 м/с, сечение полосы до прохода 20х200 мм, после прохода 12х204 мм. Определить удельное и полное давление при прокатке.

6. Определить удельное и полное давление металла на валки по следующим данным. Диаметр валков 530 мм, сечение раската до пропуска 125х160 мм, коэффициент вытяжки 1,3, коэффициент уширения 1,05, температура металла 1075оС, содержание углерода 0,3%. Валки чугунные, скорость прокатки 7 м/с.

7. Определить удельное и полное давление металла на валки при прокатке стали, содержащей 0,35%С, 0,8%Мn, 0.25%Cr. Площадь поперечного сечения раската до прокатки 60000 мм2, относительное обжатие 25%, ширина полосы после прохода 300 мм, коэффициент уширения 1,09. Температура прокатки 1100оС, скорость прокатки 1,5 м/с, диаметр валков 900 мм, валки стальные кованные.

8. В валках диаметром 300 мм прокатана сталь содержащая 0,15%С, со скоростью прокатки 4 м/с. Размеры полосы до прохода 30х40 мм, обжатие 30%, коэффициент уширения 1,1, температура металла в расчетном проходе 900оС. Определить удельное и полное давление, если прокатка велась на стальных валках.

9. Определить удельное и полное давление металла на валки по следующим данным: диаметр валков 400 мм, коэффициент обжатия 0,75, коэффициент вытяжки 1,25, температура металла 1025оС, содержание углерода 0,15%, валки чугунные, скорость прокатки 4 м/с.

10. На стальных валках диаметром 500 мм, с числом оборотов n 60 об/мин прокатана полоса с содержанием углерода 0,14%, Mn 0,45% при температуре 1200оС. Полоса прямоугольного сечения с размерами после прохода 80х137, с абсолютным обжатием 35 мм, коэффициент уширения 1,1. определить удельное и полное давление металла на валки.

Методические указания для решения задачи 3.

Величину полного давления металла на валки или силу прокатки можно получить расчетом по формуле или путем непосредственного измерения на прокатном стане.

При определении полного давления по формулам нужно среднее удельное давление pСр (силу воздействующую на единицу площади контактной поверхности) умножить на площадь контактной поверхности F

P = pcpF кН (1)

Площадь контактной поверхности F (имеется в виду поверхность контакта металла с одним валком) определяется путем умножения средней ширины контактной поверхности bс на длину контактной поверхности l

F = bcl или

, мм2 (2)

, мм2 (2)

где b0 —ширина полосы до прохода, мм;

b1 —ширина полосы после прохода, мм;

R — радиус валка, мм;

∆h=h0 — h1 — абсолютное обжатие, мм;

h0 —толщина полосы до прохода, мм;

h1 — толщина полосы после прохода, мм.

В общем виде формулу для определения среднего удельного давления можно записать так:

(3)

(3)

где k —сопротивление деформации в условиях линейного напряженного состояния (при горячей деформации—с учетом влияния температуры и скорости деформации);

пσ —коэффициент, учитывающий влияние объемного напряженного состояния.

Сопротивление деформации k и коэффициент пσ для случая горячей прокатки определяют различными методами. Ниже приводится метод Экелунда, применяемый для расчета среднего удельного и полного давления металла на валки.

По методу С. Экелунда

, (4)

, (4)

где k0 – удельное сопротивление при статическом сжатии, Мн/м2 или МПа;

η – вязкость прокатываемого металла, н∙сек/м2;

и – скорость деформации, сек-1.

Для определения k0 и η применительно к горячей прoкатке стали С. Экелунд вывел следующие эмпирические формулы:

k0 = 9,81(14-0,01 t)(1,4+ C + Mn +0,3 Cr) Mн/м2, (5)

где t – температура прокатки, 0С;

C, Mn, Cr - содержание углерода, марганца и хрома, %.

Вязкость прокатываемого металла определяется по формуле

(6)

(6)

где С1- коэффициент зависящий от скорости прокатки, значения которого приведены ниже:

| Скорость прокатки, м/сек | до 6 | 6-10 | 10-15 | 15-20 |

| Коэффициент С1 | 1,0 | 0,8 | 0,65 | 0,6 |

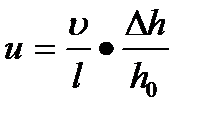

Для подсчета средней скорости деформации при прокатке пользуются формулой А. И. Целикова

| (7) |

, сек-1

, сек-1

Если в условии задания дано число оборотов валков в минуту n, то скорость прокатки определяют по следующей формуле

, м/сек (8)

, м/сек (8)

где D – диаметр валков, м.

Недостатком формулы С. Экелунда является ограниченность ее применения, так как уравнения (5) и (6) действительны для температур >800°С и содержания марганца менее 1,0% и хрома не более 2—3%.

Коэффициент пσ в общем случае учитывает влияние ширины полосы, внешнего трения, внешних зон и натяжения полосы. Формула Экелунда для определения пσ учитывает только влияние внешнего трения.

пσ́ = 1+m (9)

где m – коэффициент, характеризующий влияние внешнего трения на удельное давление:

(10)

(10)

где μз – коэффициент трения при захвате полосы валками.

С. Экелунд предложил формулу для определения коэффициента трения μз при захвате для случая горячей прокатки стали при температуре металла более 700° С, а Б. П. Бахтинов и М. М. Штернов ввели в формулу поправочные коэффициенты:

μз = k1k2k3 (1,05-0,0005 t) (11)

где k1 — коэффициент учитывающий материал валков; для стальных валков k1 =1,0, для чугунных валков k1 =0,8;

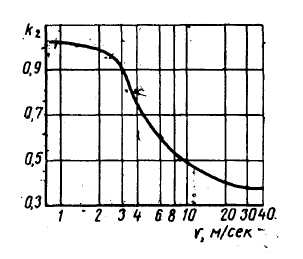

k2- коэффициент учитывающий влияние окружной скорости валков;

k3- коэффициент учитывающий влияние химического состава прокатываемой стали;

t — температура металла, °С.

Коэффициент k2 определяется по графику (рис. 1).

Рисунок 1 - Значения k2 для расчета коэффициента трения

Коэффициент k3 определяется по таблице 1.

Таблица 1 - Значения коэффициента k3 при прокатке сталей различных марок

| Группа стали | Марка стали | Коэффициент k3 |

| Низкоуглеродистая | Ст. 1 | 1,0 |

| Ледебуритная | Р18 | 1,10 |

| Перлитио-мартенситная | ШХ15, 4X13 | 1,24—1,30 |

| Аустенитная | Х13Н4Г9 | 1,40 |

| Аустенитная с избыточной фазой | Х18Н10Т | 1,45 |

| Ферритная | 1Х17ЮА | 1,55 |

| Аустенитная с карбидами | Х15Н60 | 1,60 |

Порядок расчета:

1. Используя данные задания определить исходные размеры заготовки до прокатки толщину h0 и ширину b0 и размеры раската после прокатки толщину h1 и ширину b1. Если не дана в условии скорость прокатки, то ее рассчитывают по формуле (8) через число оборотов валков в минуту.

2. Рассчитать по формуле (2) площадь контактной поверхности металла с валками. Отдельно определить длину контактной поверхности l.

3. Рассчитать сопротивление деформации k, используя формулы (4), (5), (6), (7). Содержание в стали углерода, марганца и хрома определить по марочнику сталей для указанной в задании марки стали.

4. Рассчитать коэффициент трения по формуле (11).

5. Рассчитать коэффициент, учитывающий влияние внешнего трения, по формулам (9) и (10).

6. Рассчитать среднее удельное давление металла на валки по формуле (3).

7. Вычислить усилие прокатки (или полное давление металла на валки), используя формулу (1).

8. Обязательно пояснять из каких графиков, таблиц берутся справочные величины, указать размерности после всех рассчитанных величин.

При расчете необходимо внимательно следить за размерностью величин при подстановке их в формулы.

Литература

1. Виноградов А.Г. Теория калибровки: Т.2.-3-е изд., доп.- Первоуральск: ЗАО Группа ЧПТЗ,2007.

2. Грудев А. П. Теория прокатки. М.: Интермет и инжиниринг, 2001

3. Куприн М.И. Основы теории прокатки. – М.: Металлургия, 1971.

4. Мастеров В.Л. Теория пластической деформации и ОМД. – М.: Металлургия, 1989

Справочники:

1. Краткий справочник металлиста / Под ред. Орлова П. Н., Скороходова Е. А. – М.: Машиностроение, 1987.

2. Металловедение и термическая обработка стали и чугуна. Справочник Т.1 - М.: Интермет Инженеринг,2005.

3. Методы испытаний и исследований. - М.: Интермет Инженеринг,2004.

4. Металловедение и термическая обработка стали и чугуна. Справочник Т.2 Строение стали и чугуна. - М.: Интермет Инженеринг,2005.