Поршневые компрессоры являются наиболее распространенным типом холодильных компрессоров. Почти монопольно они используются в области холодопроизводительности от 100Вт – до 150 кВт. Основное преимущество перед винтовыми компрессорами состоит в более высокой энергетической эффективности.

Основные понятия и определения.

Бескрейцкопфный или тронковый компрессор имеет поршни, непосредственно связанные с шатунами с помощью поршневого пальца.

Крейцкопфный компрессор имеет дисковые поршни, которые жестко соединены со штоками, с другой стороны штоки соединены с крейцкопфами, которые также двигаются возвратно-поступательно.

В компрессоре простого действия рабочий процесс осуществляется только по одну сторону поршня.

В компрессоре двойного действия рабочий процесс осуществляется по обе стороны поршня. Объем, описываемый поршнем в задней полости цилиндра, меньше, чем в передней на объем шока, связывающего поршень с крейцкопфом,

Теоретический объем или объем описываемый поршнем простого действия за один оборот, равен объему цилиндра:

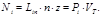

с z – числом цилиндров и в единицу времени:

где D – диаметр цилиндра; SП – ход поршня; z – число цилиндров; n – частота вращения вала.

Мертвый объем Vc (м3) – это объем, который не может быть вытеснен из цилиндра поршнем. Когда поршень находится в ВМТ в цилиндре всегда остается рабочее вещество в проточках, зазорах, сверлениях, каналах клапанов.

Относительный мертвый объем – безразмерная величина

.

.

У холодильных поршневых компрессоров величина относительного мертвого пространства лежит в пределах 0,02÷0,06.

Действительный поршневой компрессор отличается от теоретического наличием более низких объемных и энергетических показателей, которые рассмотрены ниже.

|

|

Мертвый объем – в нем остается часть рабочего вещества под давлением превышающем давление нагнетания на величину гидравлических потерь в нагнетательных клапанах. При движении поршня от ВМТ к НМТ рабочее вещество, оставшееся в мертвом пространстве, расширяется, вследствие чего давление в цилиндре, при котором может быть открыт всасывающий клапан, будет достигнуто лишь после того, как поршень пройдет определенное расстояние от ВМТ. В результате всасывание произойдет лишь на части хода поршня, что приведет к снижению объемной производительности действительного компрессора.

Гидравлические потери возникают на всем протяжении трубопровода. Самые большие потери в клапанах из-за больших скоростей движения газов. В итоге давление в цилиндре в начале процесса сжатия оказывается ниже давления всасывания, а в его конце – выше давления нагнетания. Это также вызывает снижение объемных и энергетических показателей компрессора.

Подогрев рабочего вещества при всасывании происходит от корпуса компрессора, а затем от клапанов, цилиндра, поршня. В результате в момент закрытия всасывающих клапанов удельный объем пара будет больше, чем при входе в компрессор, что дает дополнительное снижение объемных и энергетических показателей. Энергетические показатели уменьшаются вследствие того, что процесс сжатия начнется при более высокой температуре, и значит, возрастет удельная работа, затрачиваемая на его осуществление.

Теплообмен в цилиндре. Температура всасываемого газа значительно ниже температуры деталей компрессора, поэтому при всасывании и в начале процесса сжатия газ нагревается от деталей компрессора. В конце процесса сжатия и при нагнетании температура рабочего вещества выше, чем у окружающих деталей, и процесс теплообмена идет в обратном направлении. В результате процесс сжатия и обратного расширения идут с переменными значениями показателя политропы.

|

|

Колебание рабочего вещества в полости компрессора. Они возникают вследствие периодичности работы компрессора. Частота и амплитуда зависит от объема и протяженности сети, что значительно влияет на производительность и мощность компрессора.

Утечки и перетечки рабочего вещества. Они обусловлены наличием зазоров и неплотностей между деталями компрессора: гильзой цилиндра и поршнем; в замках поршневых колец; в клапанах и т. п. Утечка – это перетекание рабочего вещества, приводящее к его потере для рассматриваемого процесса. Перетечка – это перетекание рабочего вещества из одной полости в другую, непроводящее к его

потере для рассматриваемого процесса (через неплотности нагнетательного клапана или через неплотности в одной из полостей крейцкопфного компрессора двойного действия).

Утечки и перетечки приводят к снижению производительности и энергетической эффективности компрессора, так как представляют собой внутренне необратимые процессы дросселирования.

Трение. На преодоление трения в деталях компрессора затрачивается мощность, называющаяся мощностью трения. В нее также включается мощность на привод масляного насоса и барботаж масла в картере компрессора. Мощность переходит в теплоту, часть которой передается рабочему веществу, а часть в окружающую среду.

|

|

13. 15,16 Производ.обКМ,коэф подачи,индик. мощность

Вследствие влияния мертвого пространства, гидравлических сопротивлений при всасывании и нагнетании, подогрева рабочего вещества во всасывающем тректе, утечки его через неплотности и других факторов производительность действительного поршневого компрессора VД . всегда меньше, чем производительность теоретического компрессора VT. Для оценки объемных потерь вводится понятие коэффициента подачи. Он показывает во сколько раз действительная производительность меньше теоретической:

где GД – массовая производительность действительного компрессора;

GT - массовая производительность теоретического компрессора.

Коэффициент подачи зависит от ряда факторов:

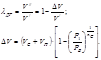

Объемный коэффициент λС учитывает уменьшение производительности поршневого компрессора из-за расширения рабочего вещества, оставшегося в мертвом пространстве, и кроме того, из-за потерь давления при нагнетании, приводящих к тому, что процесс обратного расширения начинается при давлении Р3, более высоком, чем давление нагнетания РН, на значение ∆Р3 – потерь давления в нагнетательном клапане и последующем тректе:

Коэффициент дросселирования:

У современных среднетемпературных компрессоров λДР=0,98÷1,00, у низкотемпературных λДР=0,95÷0,98 из-за повышенных потерь во всасывающих клапанах.

Коэффициент подогрева λω оценивает уменьшение производительности компрессора из-за подогрева рабочего вещества при его движении от входного сечения всасывающего патрубка до момента закрытия всасывающего клапана. В процессе движения рабочее вещество нагревается от корпуса компрессора, всасывающего клапана, крышки, стенок цилиндра и поршня. При этом его удельный объем увеличивается и, хотя фактический объем всасываемого в цилиндр рабочего вещества остается неизменным, масса его уменьшается, а значит уменьшается и используемый в расчетах объем, отнесенный к условиям всасывания. Эта потеря является скрытой и не может быть определена из индикаторной диаграммы. Коэффициент подогрева можно определить по графической зависимости, которая учитывает марку компрессора, вид рабочего вещества и отношение  .

.

Коэффициент плотности λПЛ учитывает уменьшение производительности из-за утечек и перетечек через уплотнения компрессора, которые также являются скрытыми потерями. Коэффициент плотности зависит от отношения давлений и для современных холодильных компрессоров, имеющих поршневые кольца, находится в пределах λПЛ=0,95÷0,99. увеличение частоты вращения коленчатого вала ведет к увеличению λПЛ.

Индикаторная мощность действительного компрессора более точно находится из анализа индикаторной диаграммы:

Работа действительного компрессора:

Среднее индикаторное давление:

где FИД – площадь индикаторной диаграммы, мм2;

mP – масштаб давлений по оси ординат индикаторной диаграммы, Па/мм;

mV – масштаб объемов по оси абсцисс, м3/мм.

Индикаторный КПД:

где lS – работа сжатия, равная разницы энтальпий i2 – i1.

Эффективный КПД:

Мощность трения:

NТР мех – мощность, затрачиваемая на преодоление сил механического трения в механизме движения;

NBC – мощность, затрачиваемая на привод вспомогательных механизмов и барботаж масла в картере.

14. Индикат. диаграмма действ КМ

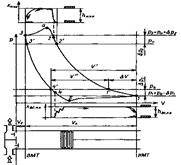

Процесс сжатия начинается в точке 1, при давлении ниже давления РВ при всасывании в компрессор на величину ∆Р1, определяемую гидравлические потери во всасывающей полости и особенно в клапанах.

В точке 2/ давление в цилиндре достигает давления нагнетания, однако сжатие будет продолжаться. Для того, чтобы открылся нагнетательный клапан действительного компрессора, необходимо преодолеть силу упругости пружины и силу ее инерции, так как при поднятии клапан движется с ускорением.

По мере открытия клапана рабочее вещество будет проходить в нагнетательную полость, преодолевая гидравлическое сопротивление, до тех пор, пока пластина клапана не поднимется полностью.

На индикаторной диаграмме условно представлена кривая изменения высоты подъема пластины клапана ХН.КЛ., из которой видно, что клапан начинает открываться в точке 2 при давлении более высоком, чем давление нагнетания РН.

Процесс нагнетания 2 – 3 идет при переменном давлении, которое достигает максимума в точке а, а затем по мере уменьшения скорости поршня, снижается до давления Р3, превышающее давление нагнетания РН на величину ∆Р3 – потерь давления в нагнетательном клапане.

По мере приближения поршня к ВМТ нагнетательный клапан начинает закрываться. Это видно по кривой подъема клапана.

Процесс обратного расширения 3 – 4 рабочего вещества, оставшегося в мертвом пространстве под давлением Р3, проходит на части рабочего хода поршня и заканчивается в точке 4 при давлении в цилиндре более низком, чем давление всасывания РВ. Это обусловлено необходимостью преодоления упругости пружины и инерции, а также гидравлического сопротивления всасывающего клапана.

Процесс всасывания 4 – 1 проходит с переменным давлением, которое достигает минимума в точке б, примерно соответствующей полному открытию всасывающего клапана и в дальнейшем несколько повышается до давления Р1 меньшего, чем давление всасывания РВ. На величину ∆Р1 потерь давления во всасывающем клапане.

__________________________________________________________