При понижении температуры кипения или повышении температуры конденсации рабочего вещества увеличивается степень повышения давления РК/Р0 и разность давлений Рк – Р0. Это ведет к ухудшению объемных и энергетических коэффициентов компрессоров, что увеличивает объемные и эксплуатационные затраты в одноступенчатых паровых ХМ.

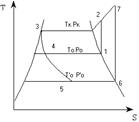

Увеличение степени повышения давления ведет к росту температуры нагнетания, что может вызвать недопустимые температурные деформации, пригорание масла в нагнетательных клапанах, а также самовозгорание масла. С ростом степени повышения давления уменьшается удельная холодопроизводительность цикла. В цикле 1-2-3-4 q0=i1 – i4, в цикле 6-7-3-5 q0/=i6 – i5. Видно, что q0 > q0/.

С ростом отношения РК/Р0 увеличиваются необратимые потери при дросселировании, а также потери связанные с отводом теплоты перегрева рабочего вещества.

Все перечисленные причины вызывают необходимость перехода к многоступенчатому сжатию при РК/Р0>8.

Это отношение не является строго постоянным и зависит от рабочего вещества, типа компрессора, теплообменных аппаратов, температуры внешних источников. При использовании двухступенчатых ХМ, можно получить температуру кипения

t0 = –80 0C при работе на хладоне R22 и tK = 25 0C.

23 Для расчета двухступенчатой ХМ необходимо вписать цикл в тепловую диаграмму. Значения Р0, Т0, РК, ТК определяются в зависимости от влияющих условий или задаются. Промежуточное давление определяется одним из трех способов.

Первый способ заключается в выборе условий минимальной работы, затраченной на сжатие рабочего вещества в обеих ступенях. После некоторых преобразований получаем:

Второй способ определения Рm – по максимальному холодильному коэффициенту. Строят зависимость ε = f(Pm). определяют εmax и промежуточное давление, которое соответствует максимальному холодильному коэффициенту.

|

|

Третий способ – по минимальной суммарной теоретической объемной производительности компрессоров первой и второй ступени ∑VT. Задаются несколькими значениями Pm и определяют VT для первой и второй ступени, строят зависимость ∑VT = f(Pm). По минимальному значению ∑VT выбирают Pm.

В точке 1 хладагент может быть сухим насыщенным или перегретым (на 5÷100С) паром. Температура хладагента в точке 10 обуславливается недорекуперацией в процессе охлаждения жидкости в змеевике на 3÷5 0С, то есть

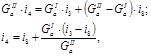

Состояние хладагента в точке 4 определяется из уравнения смешения хладагента идущего из ПТО и из ПС:

где GaI и GaII – массовый расход рабочего вещества первой и второй ступеней.

GaII определяется из материального баланса ПС:

(40)

где Ga/ – масса хладагента, испарившегося в ПС;

х7 – степень сухости в точке 7.

Подставив Ga/ и х7 в предыдущее уравнение, получим:

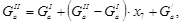

После определения энтальпий в условных точках цикла, определяем теоретические объемные производительности компрессоров первой и второй ступеней:

где υ1 и υ4 – удельные объемы рабочего вещества при всасывании в компрессоры первой и второй ступеней соответственно;

λI и λII – коэффициенты подачи, учитывающие объемные потери.

Теоретическая работа компрессоров:

Холодильные коэффициенты теоретического и действительного цикла:

|

|

где ηеI и ηеII – коэффициенты учитывающие энергетические коэффициенты компрессоров.

40. Расчет рассольных испарителей определяется принятой системой охлаждения открытой или закрытой.

Площадь теплопередающей поверхности испарителя определяется по формуле:

F =

F =

где Qи – тепловой поток в испарителе (кВт);

k - коэффициент теплопередачи испарителя, Вт/м2К;

Δt – средняя разность температур между хладоносителем и кипящим хладагентом.

Расход хладоносителя Vр (м3/с), необходимый для отвода теплопритоков определяется по формуле:

Vр=

где Qи – тепловой поток в испарителе (кВт);

ср – удельная теплоемкость хладоносителя при средней рабочей температуре, кДж/кг К;

ρр – плотность рассола, кг/м3;

Δ t р – разность температур рассола на входе в испаритель и на выходе из него, К.

Δ t р – разность температур рассола на входе в испаритель и на выходе из него, К.

Разность температур рассола на входе и выходе из испарителя принимают в зависимости от вида охлаждаемых аппаратов по таблице.

По расходу хладоносителя подбирают насос с учетом необходимого напора

___________________________________________________________________

41. Расчет конденсатора сводится к определению площади теплопередающей поверхности, по которой подбирают один или несколько конденсаторов.

Площадь теплопередающей поверхности конденсатора определяют по формуле:

где:Qk- суммарный тепловой поток в конденсаторе, от всех групп компрессоров, определенный при расчете компрессора, кВт;

k- коэффициент теплопередачи конденсатора, Вт/м2К;

Θср- средняя логарифмическая разность температур между конденсирующимся хладагентом охлаждающей средой, К.

|

|

Средняя логарифмическая разность температур определяется по формуле:

где Θб – разность температур в начале теплопередающей поверхности принимаем ≈ 10°С.

Θм - разность температур в конце теплопередающей поверхности ≈ 5°С.

Коэффициенты теплопередачи конденсаторов k приведены в таблице.

Расход охлаждающей воды, поступающей в конденсатор,(м3/с) определяется по формуле:

где Qk – суммарный тепловой поток в конденсаторе, (кВт);

с – удельная теплоемкость воды (4,19 кДж/кгК);

ρ – плотность воды (1000 кг/м3);

Δtвд – подогрев воды в конденсаторе, (К).

По расходу воды с учетом напора выбирают необходимое количество насосов и один резервный.

39Теплобм.аппараты Конденсатор служит для передачи теплоты рабочего вещества охлаждающей среде или источнику теплоты высокой температуры. В общем случае перегретый пар рабочего вещества в конденсаторе охлаждается до температуры насыщения, конденсируется и охлаждается на несколько градусов ниже температуры конденсации.

По роду охлаждающей среды конденсаторы можно разделить на две большие группы: с водяным и воздушным охлаждением

По принципу отвода теплоты конденсаторы с водяным охлаждением делятся на проточные, оросительные и испарительные.

К проточным конденсаторам относятся горизонтальные и вертикальные кожухотрубные, пакетно-панельные и элементные.

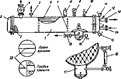

Горизонтальные кожухотрубные конденсаторы. Аппараты этого типа широко распространены аммиачных и хладоновых холодильных машинах в большом интервале производительности. Рассмотрим конструкцию аммиачного конденсатора рис. 30.

К цилиндрическому кожуху 1 с обеих сторон приварены трубные решетки 2, в которых развальцованы трубы 6, образующие поверхность теплопередачи. К фланцам трубных решеток на болтах прикреплены крышки 3 с внутренними перегородками 20.

Пары аммиака поступают в верхнюю часть кожуха через вентиль 4 и конденсируются в межтрубном пространстве аппарата. Жидкий аммиак выходит из маслосборника 17 через вентиль 19. Масло, проникающее в конденсатор с парами рабочего вещества, как более тяжелое и малорастворимое в аммиаке осаждается в маслосборнике 17 и периодически удаляется через вентиль 18.

Внутри корпуса приварены перегородки 7, предотвращающие вибрацию трубного пучка от пульсации пара.

Охлаждающая вода подается в нижний патрубок 14, проходит внутри труб и выходит через патрубок 13. Расположение и конфигурация внутренних перегородок в крышках определяют число ходов, а следовательно, и скорость протекания воды в аппаратах. Число ходов кожухотрубных аппаратов, как правило, четное и не превышает восьми.

Конденсатор снабжен патрубком для присоединения уравнительной линии 5, предохранительным клапаном 8, манометром 9, вентилем для выпуска воздуха 10, указателем уровня 16. Вентили 11 и 15 служат соответственно для выпуска воздуха и слива воды. В патрубки для воды вварены термометровые гильзы 12.

Испаритель является одним из основных элементов холодильной машины. Холодильный агент кипит в испарителе, отбирая тепло у источника теплоты с низкой температурой. Образовавшийся при этом пар отсасывается компрессором.

Испарители подразделяются:

-по характеру охлаждаемого источника:

1. Для охлаждения жидких хладаносителей;

2. Для охлаждения воздуха;

3. Для охлаждения твердых сред;

4. Испарители-конденсаторы.

-в зависимости от условий циркуляции охлаждающей жидкости:

1. С закрытой системой (кожухотрубные, кожухозмеевиковые);

2. С открытым уровнем охлаждающей жидкости (вертикально-трубные, панельные).

-по характеру заполнения рабочим веществом:

1. Затопленные;

2. Незатопленные.

В качестве промежуточного жидкого теплоносителя в испарителях могут применяться рассолы (водные растворы солей NaCl, CaCl2).

1 – отделитель жидкости; 2 – патрубок для выхода паров аммиака; 3 – сборный коллектор; 4 – распределительный коллектор; 5 - патрубок для входа жидкого аммиака; 6 – перелив рассола; 7 – патрубок для выхода рассола; 8 – спуск рассола; 9 – изоляция; 10 – вентиль для спуска масла; 11 – автоматический предохранительный клапан.

Панельный испаритель представляет собой прямоугольный бак, в котором размещены испарительные секции панельного типа. В комплекте с ним поставляется отделитель жидкости. При использовании в качестве хладоносителя ледяной воды панельный испаритель можно использовать как аккумулятор холода, увеличив шаг между ребрами. Аккумулятор холода в основном используется на молочных заводах для снятия пиковых нагрузок.

Принципиального различия между аммиачными кожухотрубными испарителями и аппаратами, работающими на хладонах, нет. Отличие состоит в конструкции поверхности теплообмена и материалах, применяемых для изготовления.

Кожухотрубный испаритель представляет собой горизонтально расположенный цилиндрический барабан, к которому с двух сторон приварены плоские трубные решетки с отверстиями. В отверстиях развальцованы трубы, которые образуют теплообменную поверхность. К трубным доскам крышки крепятся болтами. В крышках расположены перегородки, обеспечивающие много ходовое движение рассола. На обечайке находятся штуцеры для установки манометров и приборов автоматики. В аммиачных испарителях к верхней части обечайки приварен сухопарник, к нижней – маслоотстойник.

1 – манометр; 2 – трубы; 3 – трубная решетка; 4 – спуск воздуха; 5,6 – патрубки для входа и выхода рассола; 7 – слив рассола; 8, 13 – крышки; 9 – корпус; 10 – вход жидкого аммиака; 11 – спуск масла; 12 – отстойник; 14 – сухопарник.

__________________________________________________________

27. Винновые компрессоры относятся к машинам объемного принципа действия. Роль цилиндра – рабочего объема – выполняют впадины между зубьями винтов закрытыми стенками корпуса, в цилиндрической расточке которого расположены винты.

Винтовые компрессоры являются быстроходными машинами, они не имеют всасывающих и нагнетательных клапанов и подразделяются на следующие типы:

-винтовые маслозаполненые компрессоры (ВМК);

-винтовые компрессоры сухого сжатия (ВКС);

-винновые компрессоры мокрого сжатия (ВКМС).

В ВКМ впрыскивается масло в рабочее пространство в незначительном по объему количестве. Оно предназначено для уплотнения зазоров, смазывания деталей, отвода теплоты, снижения шума.

В ВКМС впрыскивается капельная жидкость, в частности жидкий хладагент, в малых количествах с целью снизит температуру сжимаемого газа.

По числу основных деталей – роторов – винтовые компрессоры могут быть одно-, двух- и многомоторными.

Наибольшее распространение получили двухроторные. Его основные элементы – корпус, крышки, роторы, золотник, разгрузочные поршни.

В ВКС золотники не применяются, так как масло в зону золотника подвести нельзя.

Особенность конструкции ВКС и ВКМС состоит в наличии шестерен связи, синхронизирующих движение винтов и не допускающих их взаимного касания.

__________________________________________________________ 28. Принцип действия винтового компрессора.

При вращении винтов у торца всасывания образуется разряжение, благодаря которому газ из камеры всасывания через окно всасывания поступает во впадины винтов. Зуб ведомого винта первым вступает во впадину ведущего. Затем зуб ведущего винта входит во впадину ведомого, и их впадины объединяются, образуя одну общую парную полость. По достижении заданного давления в парной полости – давления внутреннего сжатия – парная полость подойдет к окну нагнетания и через него газ будет, вытолкнут в камеру нагнетания. Если давление в парной полости в конце процесса сжатия больше, чем в камере нагнетания, то компрессор работает с пережатием, если меньше – то с недожатием. Оба эти процесса ведут к необратимым энергетическим потерям.

Рабочий цикл винтового компрессора совершается за короткое время. При частоте вращения 50 с -1 ведущего винта, имеющего четыре зуба, то за один оборот произойдет четыре цикла, и каждый из них длится 1/50 с, при частоте 200 с-1, время цикла 1/200 с.

Увеличение частоты вращения ведет к уменьшению доли протечек и повышению коэффициента подачи. Но одновременно, с увеличением скорости вращения винтов, растут, пропорционально квадрату скорости, гидравлические потери в компрессоре, что уменьшает коэффициент подачи и КПД.

_______________________________________________________

29. Винтовые компрессоры широко применяются в холодильной технике благодаря высоким энергетическим и объемным показателям, надежности и долговечности, полной автоматизации. Диапазон производительности от 15 кВт до 4000 кВт и объемной теоретической производительности от 1,5 м3/мин до 55 м3/мин.

Достоинства винтовых компрессоров:

Высокая эксплуатационная и энергетическая эффективность

Высокая надежность, большой моторесурс;

Надежная работа в различных вариантах, маслозаполненые, сухого сжатия, на влажном паре;

Работа на любых газах;

Полная уравновешенность;

Отсутствие клапанов;

Малое число деталей самого компрессора;

Исключение необходимости постоянного присутствия персонала.

Недостатки винтовых компрессоров:

Низкое значение геометрической степени сжатия;

Окно всасывания ведущего винта не удается сделать оптимального размера;

Велика ширина впадины ведущего винта, что затрудняет изготовление винтов большого диаметра;

Большие перепады давлений между соседними впадинами;

Сложность изготовления винтов;

Большое маслохозяйство.

__________________________________________________________