МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

Электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра ЭПУ

Реферат

По дисциплине «Наименование дисциплины»

Тема: Полупроводниковые лазерные матрицы и сборки и их применение

| Студент(ка) гр. 5203 | Королев П.С. | |

| Преподаватель | Смирнов Е.А. |

Санкт-Петербург

ЗАДАНИЕ

На реферат

| Студент(ка) Королев П.С. | ||

| Группа 5203 | ||

| Тема реферата: Полупроводниковые матрицы и сборки и их применение. | ||

| Исходные данные: Написание реферата, подготовка презентации с выступлением. | ||

| Предполагаемый объем реферата: Не менее 29 страниц (обязательны разделы «Содержание», «Введение», «Заключение», «Список использованных источников»). | ||

| Дата выдачи задания: 04.09.2018 | ||

| Дата сдачи реферата: 25.12.2018 | ||

| Дата защиты реферата: 25.12.2018 | ||

| Студент(ка) | Королев П.С. | |

| Преподаватель | Смирнов Е.А. |

Аннотация

Целью реферата является изучение полупроводниковых матриц, сборок и их применения. В первом разделе представлено описание устройства матриц на основе лазерных линеек, основные проблемы создания таких матриц и пути решения таких проблем: суммирование оптических потоков, фокусировка излучения нескольких матриц из нескольких линеек, теплообмен.

Во втором разделе представлено описание применения мощных лазеров, что удаётся создать методами, описанными в первом разделе. Основное применение: резка, сварка, пайка, обработка материалов, вырезание деталей по трафарету.

Summary

There are a lot of problems of creation powerful lasers. The main goal of this document is obtain knowledge about laser matrix, solutions of problems with their creation and usage the laser systems. The first part includes information about summation of optical flow, focusing the radiation of a number of matrices of several lines, heat exchange.

The second part includes description of usage the systems: cutting, welding, soldering, material processing and cutting parts on the stencil.

содержание

| Введение | ||

| 1. | Устройство лазерных матриц | |

| 1.1. | Изготовление лазерных матриц | |

| 1.2. | Теплоотвод | |

| 2. | Применение лазерных матриц | |

| 2.1. | Применение лазерных матриц | |

| Заключение | ||

| Список использованных источников | ||

Введение

Полупроводниковые лазеры являются квантовыми генераторами на основе полупроводниковой активной среды, в которой оптическое усиление создаётся вынужденным излучением при квантовом переходе между энергетическими уровнями при большой концентрации носителей заряда в свободной зоне. Их основное преимущество перед газоразрядными лазерами заключается в высоком КПД. Мощные полупроводниковые лазеры нашли широкое применения в резке, сварке пайке и обработке материалов. Конструкция таких лазеров значительно отличается от тех, что применяются в сканерах и детекторах, потому что призвана создавать большую мощность оптического излучения порядка кВт. И именно лазерные матрицы решают задачу создания такой мощности. В следующих разделах будет представлено описание устройства лазерных матриц, основные проблемы, пути решения и подробности применения мощных полупроводниковых лазерных сборок и матриц.

Устройство лазерных матриц

Изготовление лазерных матриц

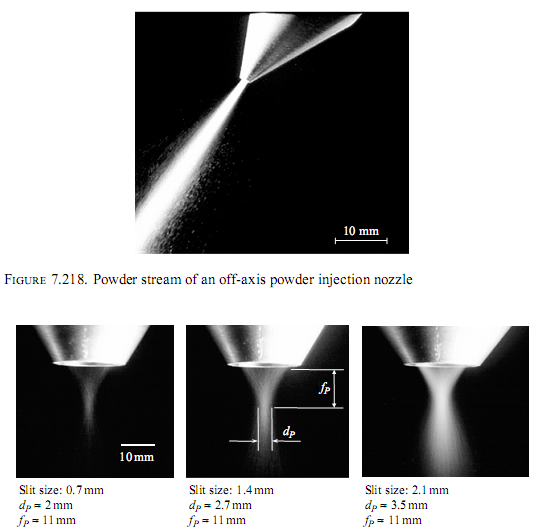

Лазерные матрицы и линейки представляют большой интерес с точки зрения технологических применений. Такие системы обеспечивают оптическую мощность от долей до десятка кВт. Матрицы собирают из лазерных линеек, подобных тем, что изображена на рисунках 1, 2.

Рисунок 1 – Подробное изображение конструкции лазерной линейки

.

Рисунок 2 – Фотография лазерной линейки

Такая конструкция позволяет получать мощность порядка сотни Вт и КПД до 70% (рисунок 3).

Рисунок 3 – Характеристики лазерной линейки из 25 полупроводниковых лазеров

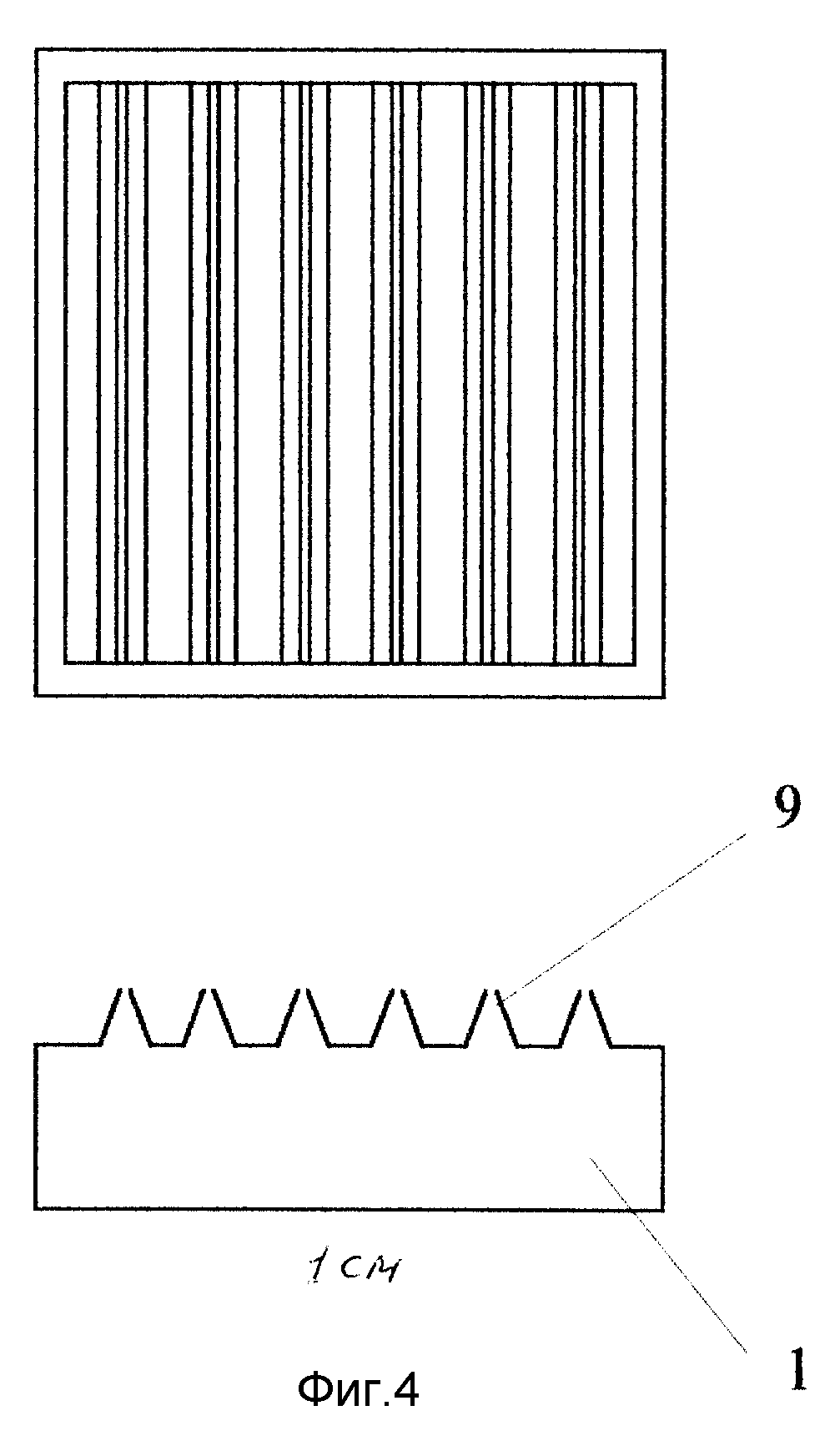

При том, что элементы такой линейки стараются делать максимально идентичными друг другу поле вблизи такой линейки часто является неравномерным (рисунок 4).

Рисунок 4 – Картина ближнего поля лазерной линейки состоящей из 25 элементов

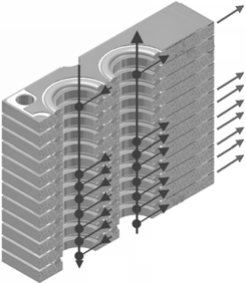

Сборка таких линеек в матрицы позволяет повысить мощность до до десятка кВт. Конструкции полупроводниковых лазерных матриц приведены ниже (рисунок 5).

Рисунок 5 – Лазерная матрица собранная из лазерных линеек

При этом возникает проблема согласование потоков энергии от различных лазерных линеек (рисунок 6).

Рисунок 6 – Схема коллимации оптического излучения лазерной матрицы.

Микрооптика монтируется непосредственно на теплоотвод линейки (рисунок 7, 8).

Рисунок 7 – Схема монтажа цилиндрической микро оптики на держателе для лазерной линейки

Рисунок 8 – Фотография цилиндрической микролинзы для лазерной линейки

На рисунке 9 приведена микролинза с оптимальным ходом лучей согласованным с диаграммой расходимости излучения полупроводникового лазера. Такая микрооптика обладает максимальным коэффициентом ввода излучения в оптическое волокно.

Рисунок 9 – Оптимальный вариант цилиндрической линзы

Однако, различия в ближнем поле (рисунок 3) и трудности, возникающие при монтаже вызывают искривление лазерной линейки (рисунок 10).

Рисунок 10 – Фотография ближнего поля двух лазерных линеек в лазерной матрице

Основной проблемой таких систем является суммирование оптического излучения от разных полупроводниковых лазеров, составляющих лазерную линейку или матрицу. На рисунках 11, 12 представлена оптическая схема сумматора излучения лазерной линейки.

Рисунок 11 – Оптическая схема сумматора излучения лазерной линейки

Рисунок 12 – Сборка лазерной матрицы из лазерных линеек с смонтированной микрооптикой

Последующая фокусировка позволяет создавать необходимую мощность в точке схода лучей. Схема фокусировки представлена на рисунке 13.

Рисунок 13 – Схема оптической системы суммирующей излучение двух лазерных матриц, состоящих из двадцати лазерных линеек в точку фокуса, имеющую размеры 0.5х4 мм

Рисунок 14 – Серийно выпускаемая лазерная головка на основе приведенной выше оптической схемы сумматора оптического излучения

Большее количество лазерных линеек в матрице требуют создания более сложных оптических систем (рисунок 15).

Рисунок 15 – Схема оптической системы суммирующей излучение четырех лазерных матриц, состоящих из двадцати лазерных линеек

Рисунок 16 – Серийно выпускаемая лазерная оптическая система с волоконным выводом излучения

Рисунок 17 – Схема длинно фокусной оптической системы фокусирующей излучение лазерной матрицы под углом 30 градусов к оптической оси лазерной матрицы.

Рисунок 18 – Принципиальная схема сумматора оптического излучения десяти лазерных матриц

Рисунок 19 – Принципиальная схема сумматора оптического излучения десяти лазерных матриц

Рисунок 20 – Серийно выпускаемая лазерная головка на основе приведенной выше оптической схемы сумматора оптического излучения.

Регулировка фокусирующей системы позволяет получать пучки различного диаметра (рисунок 21).

Рисунок 21 – Различные мощностные режимы лазерной головки для получения инструмента различного режущего диаметра.

Теплоотвод

Большие мощности, генерируемые лазером требуют создания систем теплоотвода. В этом разделе описаны методы отвода тепла от лазерных линеек, составляющих матрицы и самих лазерных матриц. Известно, например, устройство [2] (рисунок 22),

Рисунок 22

1 – теплообменник, лазерные диоды 2, припаянные к охлаждаемой плоской поверхности теплообменника, поворотные зеркала 3, направляющие лазерное излучение в требуемом направлении. В известном устройстве обеспечены благоприятные условия для эффективного отвода тепла от поверхности лазерных диодов. Однако известная конструкция не позволяет получить высокую плотность излучения, т.к. она не обеспечивает удовлетворительного теплоотвода (мала площадь поверхности пирамиды, контактирующей с теплообменником), требовательна к высокой точности расположения отдельных элементов. Лазерные диоды перегреваются и быстро выходят из строя. Известное устройство не технологично в изготовлении.

Технической задачей изобретения является повышение плотности и однородности излучения матрицы лазерных диодов, повышение эффективности теплообмена и долговечности работы устройства, обеспечение конструктивной возможности упрощения способов электрической коммутации линеек лазерных диодов и удешевление всей конструкции за счет обеспечения возможности автоматизации процесса сборки.

Для решения поставленной задачи непосредственно на поверхности охлаждаемого теплообменника изготовлены эквидистантно расположенные трапецеидальные призмы, выполненные как единое целое с теплообменником (рисунки 23).

а б

Рисунок 23

а) 1 - теплообменник; 9 - трапецеидальная призма; 10 - выравнивающее покрытие; 11 - пленка металлизации.

б) вид теплообменника сверху и сбоку с характерными размерами его элементов.

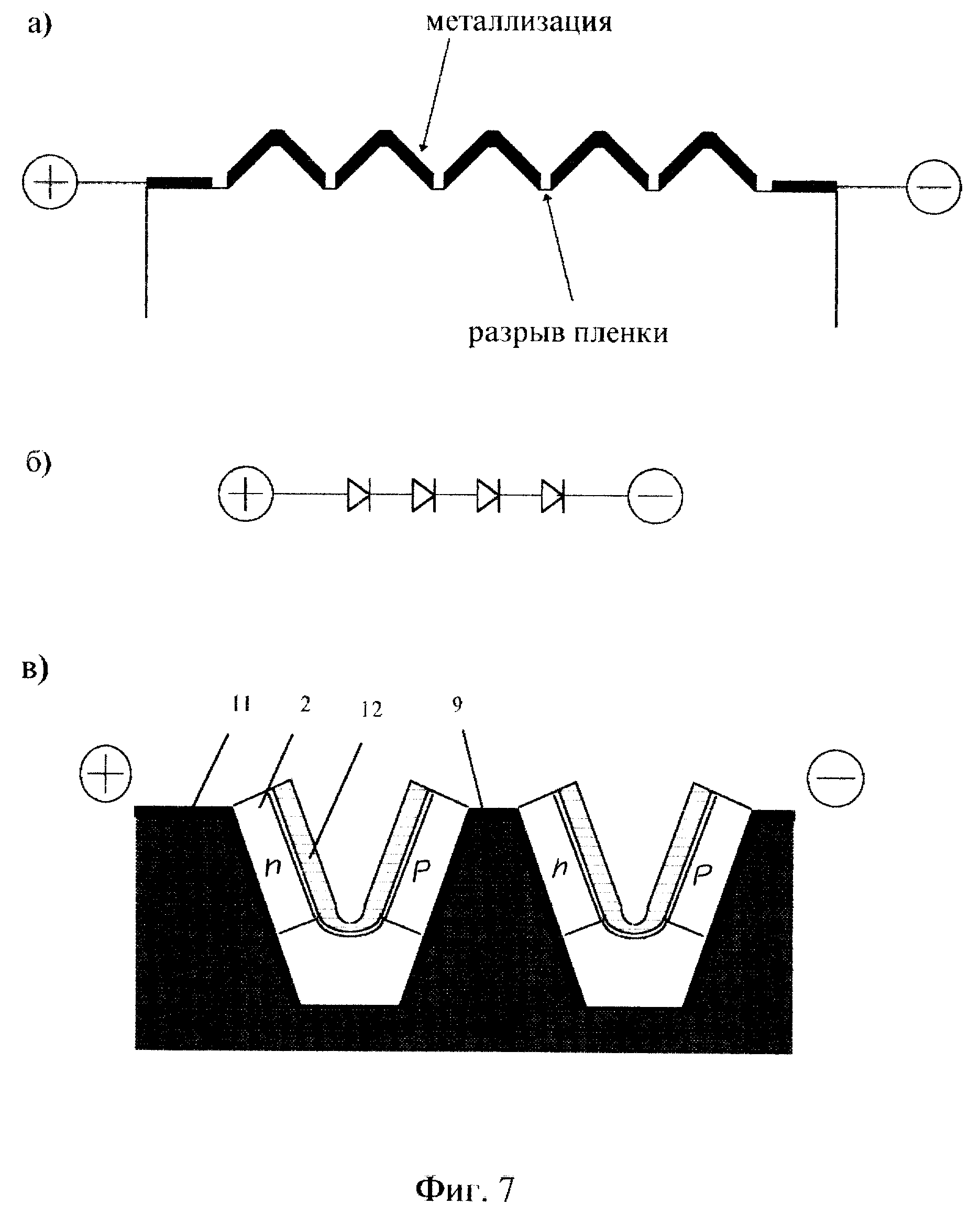

Теплообменник изготовлен по пористой [6] или микроканальной технологии [5] из высокотеплопроводного (лучше не проводящего электрический ток материала - BeO2, SiC, алмаз и т.п.), материала, на который нанесена выравнивающая пленка. Для осуществления электрического контакта между линейками лазерных диодов поверхность теплообменника металлизирована по приведенным ниже схемам (рисунок 24).

Рисунок 24

Рисунок 24: 1) схема параллельно-последовательного соединения линеек лазерных диодов с n-типом проводимости: а) схема металлизации; б) эквивалентная электрическая схема соединений линеек лазерных диодов; в) общая схема, конструктивные элементы, где: 2- лазерный диод; 9 - трапецеидальная призма; 11 - пленка металлизации; 12 - соединительная V-образная шина; 13 - соединительные проводники.

2) схемы последовательного соединения линеек лазерных диодов n-типа проводимости: а) схема металлизации; б) эквивалентная электрическая схема;

в) общая схема, конструктивные элементы.

В этом случае линейки лазерных диодов припаяны только к одной стороне каждой трапецеидальной призмы (+), а медная шина (-) соединяет слой металлизации и лазерный диод в каждой впадине.

3) схемы последовательного соединения линеек лазерных диодов n- и p-типов проводимости; разрывы электрической цепи во впадинах между трапецеидальными призмами, где:

а) схема металлизации;

б) эквивалентная электрическая схема;

в) конструктивные элементы.

К металлической пленке, образованной на гранях каждой трапецеидальной призмы, установлены (например, припаяны) линейки лазерных диодов. Поскольку лазерные диоды расположены вблизи охлаждаемой поверхности и на достаточно массивном основании трапецеидальной призмы, то обеспечивается хороший отвод тепла от активной зоны матрицы лазерных диодов, повышается мощность лазерного излучения и благодаря перекрытию световых потоков увеличивается суммарная яркость источника. При этом достигается разумный компромисс по плотности упаковки поверхности теплообменника лазерными диодами.

Сопоставительный анализ с прототипом и другими источника информации показывает, что заявляемая матрица лазерных диодов находится в соответствии с критерием "новизна".

В зависимости от типа проводимости лазерных диодов использована либо последовательная, либо параллельно-последовательная схемы электрических соединений линеек лазерных диодов.

Если использованы линейки лазерных диодов с n-типом проводимости, имеющие все одинаковый (-) потенциал на металлизированной поверхности теплообменника, то оказывается реализованной параллельно-последовательная схема соединения линеек лазерных диодов (рисунок 24), при этом последовательно соединены параллельно включенные пары линеек лазерных диодов. В этом случае должны быть металлизированы впадины между трапецеидальными призмами, а на их вершинах обеспечены разрывы металлической пленки. Каждая V-образная токопроводящая шина предыдущей следующей впадины соединена проводником с токопроводящей пленкой следующей впадины (позиция 13, рисунок 24).

Линейки лазерных диодов с n-типом проводимости с одним потенциалом (-) на металлизированной поверхности теплообменника могут быть соединены и последовательно, однако в этом случае линейки лазерных диодов присоедины (припаяны) только к одной стороне каждой трапецеидальной призмы (рисунок 24). Это, конечно. несколько уменьшает суммарную яркость источника, однако значительно упрощает схему электрических соединений. В этом случае металлизированы вершины трапецеидальных призм, а во впадинах реализованы разрывы металлической пленки.

Если использованы линейки лазерных диодов с различными потенциалами (рисунок 24) подложек лазерных диодов (n- и p-типов проводимости), то все они соединены последовательно за счет чередования линеек с разной полярностью подложек, при этом не требуется навесной монтаж.

Во всех трех случаях подложки лазерных диодов в каждой впадине попарно соединены V- образными токопроводящими шинами толщиной 50-200 мкм. Вся матрица собрана и спаяна одновременно на одном шаблоне.

Предложенная конструкция обеспечивает плотную упаковку линеек лазерных диодов и высокую плотность излучения матрицы лазерных диодов, что позволяет конструктивно достаточно просто обеспечить электрическую коммутацию линеек лазерных диодов, повысить эффективность теплообмена и долговечность работы предложенного устройства.

При сравнении формулы изобретения с другими техническими решениями в данной области техники не обнаружено решений, обладающих сходными признаками и решающих аналогичные технические задачи, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Поверхность теплообменника отполирована до величины шероховатости 1-3 мкм. Угол  при вершине трапецеидальной призмы определен расходимостью излучения лазерных диодов. Подбором этого угла может быть обеспечена максимальная однородность излучения на заданном расстоянии от матрицы. Изменением угла

при вершине трапецеидальной призмы определен расходимостью излучения лазерных диодов. Подбором этого угла может быть обеспечена максимальная однородность излучения на заданном расстоянии от матрицы. Изменением угла  можно увеличивать или уменьшать число линеек лазерных диодов на единице площади матрицы. Вершины и впадины могут быть острыми, плоскими и закругленными, вид их определен способом электрической коммутации линеек лазерных диодов. Боковая поверхность трапецеидальной призмы должна быть больше ширины линейки лазерных диодов (~ 0,5 мм). Величина ее зависит от угла

можно увеличивать или уменьшать число линеек лазерных диодов на единице площади матрицы. Вершины и впадины могут быть острыми, плоскими и закругленными, вид их определен способом электрической коммутации линеек лазерных диодов. Боковая поверхность трапецеидальной призмы должна быть больше ширины линейки лазерных диодов (~ 0,5 мм). Величина ее зависит от угла  . Технологически удобно, чтобы она была больше 0,8-1 мм. Если угол

. Технологически удобно, чтобы она была больше 0,8-1 мм. Если угол  выбран ~ 60o (типичная величина угла расходимости излучения лазерных диодов), то на длине 1 см моно разместить до 20 линеек лазерных диодов.

выбран ~ 60o (типичная величина угла расходимости излучения лазерных диодов), то на длине 1 см моно разместить до 20 линеек лазерных диодов.

Толщина слоя металлизации и соединительных шин выбраны такими, чтобы они свободно пропускали рабочие токи до 100 А в импульсе длительностью 200-400 мкс. Толщина слоя металлизации поверхности теплообменника и соединительных шин выбрана 50-200 мкм.

Конструкция матрицы лазерных диодов позволяет осуществлять ее сборку в автоматическом режиме с помощью шаблона с таким же профилем, что и у матрицы лазерных диодов.

Один торец линейки диодных лазерных содержит 100% отражающее покрытие, чтобы излучение было направлено только в одну сторону - вверх.

Теплообменник установлен (например, вклеен) в корпус. В корпус вмонтированы вводы для подачи охлаждающей жидкости и контакты электрического питания.

Теплообменник может быть изготовлен из высокотеплопроводного материала (BeO2, SiC, алмаз и т. п.). Размер его может быть любым, но в конкретной реализации использована элементарная ячейка 1  1 см2. Стыкуя элементарные ячейки, можно получить матрицу лазерных диодов любого размера. Теплообменник может быть с микрокапиллярной либо с пористой структурой, через которую прокачивается охлаждающая жидкость.

1 см2. Стыкуя элементарные ячейки, можно получить матрицу лазерных диодов любого размера. Теплообменник может быть с микрокапиллярной либо с пористой структурой, через которую прокачивается охлаждающая жидкость.

Поперечное сечение медного теплоотвода представлено на рисунке 25.

Рисунок 25 – Схематическое изображение одного из распространенных медных теплоотводов для лазерных линеек.

При использовании твердых припоев золото – олово для монтажа полупроводниковой лазерной линейки необходимо использовать компенсирующий носитель (состоящий из специальных сплавов) с коэффициентом температурного расширения совпадающим с коэффициентом расширения полупроводниковой подложки. В противном случае из-за различия коэффициентов расширения меди и полупроводника линейка деформируется и потрещит. В случае индия (мягкого припоя) происходит компенсация напряжений, но срок службы падает из-за прорастания «вискеров» (рисунок 26)

Рисунок 26 – Схема монтажа на мягкий и твердый припой

Огромное внимание уделяется теплопроводности материала теплоотвода и конструктивным решениям теплоотвода.

Рисунок 27 – Отвод тепла от лазерной линейки

Рисунок 28 – Фотография теплоотвода для лазерной линейки

Для водяного охлаждения может быть использован корпус рисунка 29.

Рисунок 29 – Лазерная линейка в корпусе с водяным охлаждением

Для охлаждения жидким азотом используют следующие корпуса, рисунок 30, 31.

Рисунок 30 – Корпус в разобранном виде для монтажа лазерной линейки и охлаждаемый парами жидкого азота

Рисунок 31 – Схема сборки теплоотводов с охлаждением парами азота в лазерную матрицу

Применение

Применение

Оптические лазерные головки, описанные в первом разделе реферата широко используются для технологической, в том числе фигурной резки материала. Фотография станка представлена на рисунке 32.

Рисунок 32 – Серийно выпускаемый метало обрабатывающий станок на базе приведенной в первом разделе реферата лазерной головки

Сравнение качества резов различными лазерами представлено на картинке 33. По сравнению с автогеном шов получается более ровным.

Рисунок 33 – Фотографии качества резов стального листа толщиной три сантиметра с помощью различных методик

Помимо резки существует лазерная сварка. Сварка листового металла чрезвычайно востребованная операция в автомобильной промышленности.

Рисунок 34 – Схематическое изображение узла сварочного автоматического оборудования

Рисунок 35 – Фотография сварочного робота на конвейере автомобильного производства

Помимо резки и сверки существует лазерная пайка. В электронной промышленности применяется огромное количество установок для лазерной пайки (рисунок 36, 37).

Рисунок 36 – Схема пайки выводов микросхемы к электронной плате с помощью лазерного паяльника.

Рисунок 37 – Вид микросхемы с распаянными лазерным паяльником выводами внутри корпуса

Помимо резки, сварки и пайки существует лазерная обработка материалов, с вырезанием деталей по трафарету (рисунки 38, 39, 49).

Рисунок 38 – Принципиальная схема оптической системы для вырезания деталей по трафарету.

Рисунок 39 – Примеры вырезанных по трафарету деталей.

Фотография мощной лазерной установки, применяемой при такой обработке представлена на рисунке 40.

Рисунок 40 – Фотография мощной лазерной установки для технологической обработки материалов

заключение

Итак, лазерные матрицы активно применяются в резке, сварке, обработке материалов, пайке. Позволяют создавать детали нужной формы с высокой точностью, получать качественные гладкие швы. Осуществляют более быструю резку в сравнении с автогеном. В сравнении с газоразрядными лазерами обладая более высоким КПД. Полупроводниковые лазеры сваривают детали автомобилей, металлоконструкции, используются для пайки электронных схем.

Основные проблемы, решаемые при создании мощных лазеров: теплоотвод и суммирование оптического потока нескольких матриц. Для теплоотвода используют материалы с высокой теплопроводностью, создают конструкции, позволяющие увеличивать эффективность теплообмена с полупроводниковыми лазерами в матрицах. Используют жидкостное охлаждение, применяют жидкий азот. Для суммирования оптического потока применяют оптические системы из линз, призм и компенсаторов. С увеличением числа матриц в системе сложность суммирования потока повышается и приводит к появлению более сложных оптических систем.