ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на курсовое проектирование деталей машин по специальности 150 студенту III курса группы __

Тема: Спроектировать механический привод автоматической линии по исходным данным вариант___, схема_____.

Содержание проекта:

I. Расчетная часть

1. Выбор электродвигателя, кинематический и силовой расчет привода.

2. Расчет на прочность червячной передачи.

3. Предварительный расчет и конструирование валов.

4. Предварительный выбор подшипников качения.

5. Первая эскизная компоновка редуктора.

6. Определение реакций опор валов.

7. Окончательный выбор подшипников качения и схем установки их на валы и корпус.

8. Проверочный расчет подшипников качения на долговечность по динамической грузоподъемности.

9. Вторая эскизная компоновка редуктора.

10. Выбор механических муфт.

11. Проверочный расчет шпоночных соединений на прочность.

12. Выбор посадок сопрягаемых деталей.

13. Уточненный расчет валов (расчет на усталость).

14. Выбор смазочных материалов.

15. Список литературы.

II. Графическая часть

Лист 1 Сборочный чертеж редуктора, формат А1 (594х841мм)

Лист 2 Рабочие чертежи двух сопряженных деталей: вал ведомый, колесо червячное, формат А3 (297х420мм)

Утверждено:

Дата выдачи задания________________

Дата защиты проекта________________

ВВЕДЕНИЕ

При конструировании любой машины, механизма одновременно решаются две основные задачи – создание машин, механизмов отвечающих требованиям:

- эксплуатации;

- наиболее экономичной в изготовлении и эксплуатации, т.е. высокой степени технологичности их конструкции.

При проектировании любой новой машины, механизма одним из первых решений, которое должен принять конструктор, является способ передачи мощности: механический, гидравлический и пневматический.

Червячные передачи широко применяются в машиностроении: металлорежущие станки, грузоподъемные машины, средства механизации и автоматизации производства. Достоинством червячных редукторов перед зубчатыми - высокое передаточное отношение, меньше габариты, большая плавность, бесшумность в работе. Особенностью червячной передачи является самоторможение при изменении направления передачи мощности через редуктор. Это используется в грузоподъемных машинах, часто выполняя передачу самотормозящей, и не требуется тормоз.

Для привода медленно вращающихся круглых столов, для рабочего вращения распределительных автоматов червячные передачи являются почти единственным видом привода.

Недостаток червячной передачи – низкий КПД. Формы и размеры деталей определяются при проектировании. При проектировании деталей машин на первом месте всегда должен быть физический смысл рассматриваемого вопроса, а расчет является лишь вспомогательным средством.

1. ИСХОДНЫЕ ДАННЫЕ И ЗАДАЧИ РАСЧЕТА

Режим работы производства – постоянный (нагрузка постоянная). Условия работы привода: передача нереверсивная, срок службы редуктора неограничен (предназначен для длительной эксплуатации), температура окружающего воздуха t=+100...+300С.

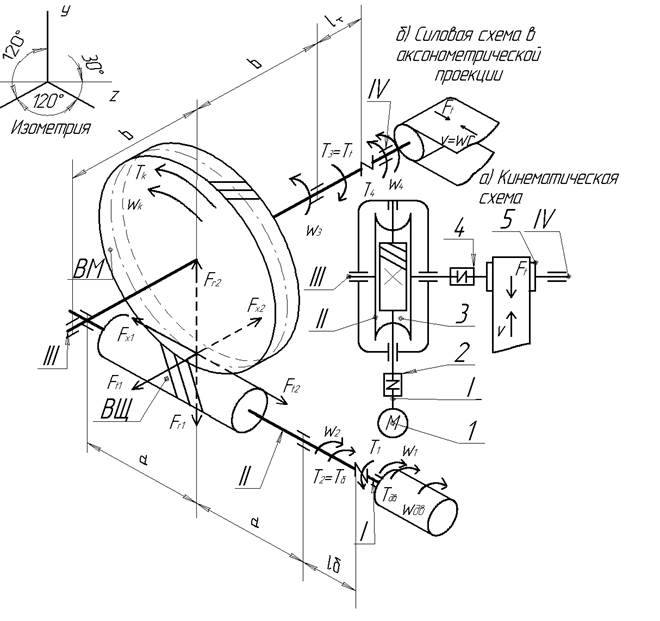

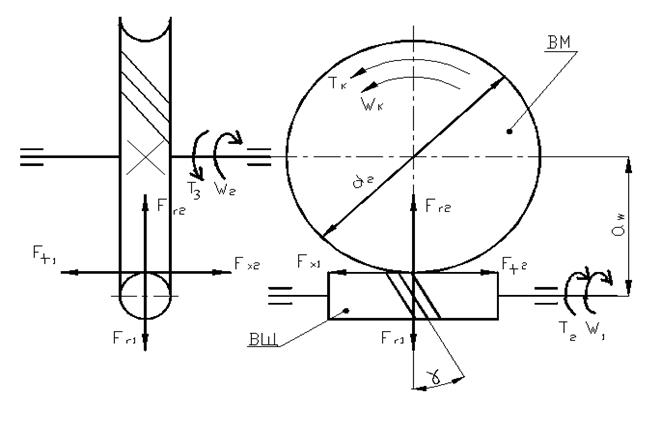

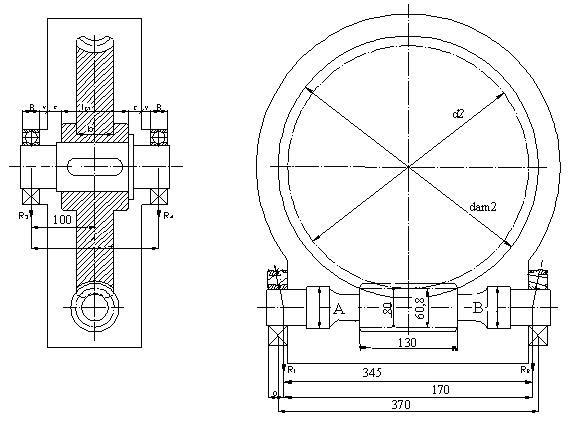

Рисунок 1 - схема привода

Ft=2880 Н – сила тяги ленты ленточного конвейера (окружная сила)

V=0,8 м/с – скорость движения ленты конвейера

Д=350 мм – диаметр ведущего барабана

а) Кинематическая схема привода, дает представление о принципе действия привода и задается в ТЗ.

б) Силовая схема составлена на основании кинематической схемы. ВЩ – ведущее звено – червяк, ВМ- ведущее звено – колесо, РМ – рабочий вал рабочей машины I, II, III, IV – валы привода.

3. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

3.1. Частота вращения вала ведущего барабана конвейера (рабочего вала рабочей машины)

Угловая скорость вращения рабочего вала рабочей машины

3.2. Расчетная (требуемая) мощность электродвигателя на ведомом валу (привода в рабочем валу рабочей машины)

Ppм = Pвм = Ft  V = 2880

V = 2880  0,8=2304Вт=2,3кВт

0,8=2304Вт=2,3кВт

3.3. Общий КПД привода, учитывающий все потери мощности на трение

η = η

η

η  = 0.99

= 0.99  0,8=0,774

0,8=0,774

η  = 0,99 – КПД, учитывающий потери на трение в одной паре подшипников качения одного вала, всего валов три

= 0,99 – КПД, учитывающий потери на трение в одной паре подшипников качения одного вала, всего валов три

η  = 0,8 – КПД, учитывающий потери на трение в зацеплении червячной закрытой передачи при Z2= 2 (1табл. 1.1. стр. 5)

= 0,8 – КПД, учитывающий потери на трение в зацеплении червячной закрытой передачи при Z2= 2 (1табл. 1.1. стр. 5)

3.4. Расчетная мощность электродвигателя на ведущем валу редуктора с учетом трения

Все дальнейшие расчеты производятся по требуемой (а не номинальной, т.е. каталожной) мощности.

3.5. Общее передаточное отношение для любой передачи

3.6. Выбор электродвигателя по каталогу

112 МА-6- тип электродвигателя, S=4,7%-скольжение.

р = 3кВт – номинальная (каталожная) мощность электродвигателя на ведущем валу привода.

Nдв = N2 = 1000 мин-1-частота вращения вала электродвигателя и ведущего вала червяка. (1табл П1 стр. 390)

Nном = Nдв = Nс (1-S) = Ns S = 1000 – 1000  0.047=1000-47=

0.047=1000-47=

=953 об/мин

-уточненное передаточное отношение

-уточненное передаточное отношение

при выбранном электродвигателе.

4. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА

Это определение N,W, Т на каждом валу привода по мере удаления от электродвигателя частота вращения уменьшается на каждом валу.

4.1. Частота вращения и угловая скорость валов

- на любом валу привода

- на любом валу привода

N1 = NI = Nдв = 953мин-1 – на I валу привода

W1 = Wдв =

N2 = NII = NI = 953мин-1 – на II валу

N3 = NIII =  - на III валу привода

- на III валу привода

W3 =

N4 = Nрм = Nвм = 43,7 мин-1 - на IV валу привода, так как непосредственно(напрямую) соединены муфтой

W4 = W3 = 4,58

4.2. Внешние вращающиеся моменты на валах – номинальные (средние) моменты без учета трения.

По мере удаления от электродвигателя моменты на валах увеличиваются пропорционально передаточному отношению Тn= Тi Тi...n – на любом валу привода

Т1 = ТI = Тдв = 9,56  = 9,56

= 9,56  нм – движущий момент или Т1 = Тдв =

нм – движущий момент или Т1 = Тдв =  нм – на I валу электродвигателя

нм – на I валу электродвигателя

Т2 = ТII = Т1 = 30 нм – на II валу – ведущем валу редуктора

Т3 = ТIII = Т2  ip = 30

ip = 30  21,8 = 655 нм = 655

21,8 = 655 нм = 655

нм – на III валу привода – ведомом валу редуктора.

нм – на III валу привода – ведомом валу редуктора.

Т4 = Трм = Твм = Т3 = 655 нм = 655

Hмм на IV валу привода

Hмм на IV валу привода

Номинальный вращающий момент – постоянный средний внешний момент, передаваемый валом при установившемся режиме работы механизма, машины.

5. РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЧЕРВЯЧНОЙ

ПЕРЕДАЧИ РЕДУКТОРА

При проектировании передачи выполняют расчеты:

- геометрический расчет (размеры передачи);

- силовой расчет (необходимый для последних расчетов;

расчет рабочих поверхностей зубьев червячного колеса на контактную выносливость, чтобы усталостного выкрашивания зубьев не было);

- расчет зубьев колеса на контактную выносливость, чтобы усталостного выкрашивания зубьев не было;

- расчет зубьев колеса на изгибную выносливость, чтобы не было усталостного разрушения (поломки) зубьев.

5.1. Расчетная нагрузка передачи

Расчет передачи на прочность зубьев колеса является основным критерием работоспособности. Производится не по заданным номинальным внешним вращающим моментом Т, а по расчетным моментам Тр:

Тр3 = Т3  К

К

Тр3– расчетный вращающий момент (расчетная нагрузка, действующая на зубья червячного колеса);

Т3– номинальный вращающий момент на валу колеса

к – коэффициент нагрузки передачи (1 стр. 369)

Расчетная нагрузка – условная (фиктивная) постоянная нагрузка, передаваемая без динамических воздействий на зубья червячного колеса и равномерном распределении нагрузки по длине зуба.

Тр3= T3  к = 655

к = 655

5.2. Расчет рабочих поверхностей зуба колеса на контактную выносливость – проектный расчет.

5.2.1. Выбор вида зацепления передачи.

Принято эвольвентное нормальное зацепление без смещения, т.е. нулевое зацепление с углов профиля зуба £ = 20  . Наименьшее число зубьев червячного колеса, когда не делают смещение зуборезного инструмента; Zmin≥ 28 зубьев. Червяк Архимедов, всегда изготовляется без смещений.

. Наименьшее число зубьев червячного колеса, когда не делают смещение зуборезного инструмента; Zmin≥ 28 зубьев. Червяк Архимедов, всегда изготовляется без смещений.

Z1 ≥  - минимальное число заходов (витков) червяка.

- минимальное число заходов (витков) червяка.

Принято: Z1 = 2, а U=ip

Z2 = Z1  U = 21,8

U = 21,8  2 = 43 – число зубьев червячного колеса.

2 = 43 – число зубьев червячного колеса.

5.2.2. Выбор материала червяка, венца колеса.

Материал червяка – сталь 45 ГОСТ 1050-88

Термообработка – поверхностная закалка витков червяка до HRC≥ 45 с последующей шлифовкой и полировкой витков червяка. (1 стр. 66)

Материал витка колеса БрАЖ9-4Л ГОСТ ….. (1 стр. 66)

Допускаемые напряжения для венца колеса определяются:

а) скорость скольжения зубьев в зацеплении V3 = 2,5 …

принята Vs = 3,5

б) расчетное число циклов перемены напряжений каждого зуба при длительной работе передачи за весь ее срок службы.

Nε > 25  - циклов нагружения зубьев (1 стр. 66)

- циклов нагружения зубьев (1 стр. 66)

в) допускаемые напряжения для венца колеса:

контактные напряжения при Vs = 3,5  [ б н] = 165 МПа;

[ б н] = 165 МПа;

напряжение изгиба, при Nε >25  10

10  циклов (1 табл. 4, 8 стр. 660)

циклов (1 табл. 4, 8 стр. 660)

[ б оF] = КFL  [ б оF]

[ б оF]  = 0,543

= 0,543  98 = 53,3 МПа

98 = 53,3 МПа

КFL = 0,543 – коэффициент долговечности передачи (1, стр. 369)

[ б оF]  = 98 МПа – допускаемые напряжения на изгиб (1, табл. 4,8 стр66)

= 98 МПа – допускаемые напряжения на изгиб (1, табл. 4,8 стр66)

5.2.3. Межосевое расстояние червячной передачи из условия контактной выносливости зубьев.

q = 10 – коэффициент диаметра червяка, принят предварительно

аW =  =

=

где Тр3= Т3  К

К

5.2.4. Модуль зацепления передачи

m =

Приняты стандартные значения m = 8мм, q = 10 (1, табл. 4.1. стр. 55)

5.2.5. Уточненное (фактическое) межосевое расстояние

аw =

5.3. Геометрический расчет передачи

5.3.1. Размеры червяка:

h = 2.2  m = 2.2

m = 2.2  8= 17,6мм – высота витка червяка;

8= 17,6мм – высота витка червяка;

hа1 = m = 8мм – высота головки зуба;

hf1 = 1,2  m = 9,6мм – высота ножки зуба;

m = 9,6мм – высота ножки зуба;

с = 0,2  m = 1,6мм – радиальный зазор для теплового расширения

m = 1,6мм – радиальный зазор для теплового расширения

α = 20º– угол профиля витка в осевом сечении;

р = П  m = 3,14

m = 3,14  8= 25,1мм– шаг червяка;

8= 25,1мм– шаг червяка;

d1;d2 – расчетные окружности червяка и колеса.

d1 = q  m = 10

m = 10  8=80мм – длительный диаметр червяка

8=80мм – длительный диаметр червяка

dа1 = d1 + 2  m = 80+ 2

m = 80+ 2  8= 96мм – диаметр вершин витков червяка

8= 96мм – диаметр вершин витков червяка

df1= d1 – 2,4  m = 80– 2,4

m = 80– 2,4  8= 60,8мм – диаметр впадин витков червяка

8= 60,8мм – диаметр впадин витков червяка

В1 ≥ (11 + 0,06  Z2)

Z2)  m + 25 = (11+0.06

m + 25 = (11+0.06  43)

43)  8+25 = 130мм – длина нарезной части червяка при Z1=2 (1. стр. 57)

8+25 = 130мм – длина нарезной части червяка при Z1=2 (1. стр. 57)

tgγ =  j =

j =  - угол подъема линии витка червяка на делительном цилиндре (1 табл. 4,3 стр. 57)

- угол подъема линии витка червяка на делительном цилиндре (1 табл. 4,3 стр. 57)

5.3.2. Размеры червячного колеса (венца колеса)

d2 = Z2  m = 43

m = 43  8= 344мм – делительный диаметр колеса

8= 344мм – делительный диаметр колеса

dа2 = d2 + 2  m = 344

m = 344  2

2  8= 360 – диаметр вершин зубьев

8= 360 – диаметр вершин зубьев

df2 = d2 – 2,4  m = 344-2,4

m = 344-2,4  8= 324,8мм – диаметр впадин зубьев

8= 324,8мм – диаметр впадин зубьев

dам2  da2 +

da2 +  - наибольший наружный диаметр колеса

- наибольший наружный диаметр колеса

b2  0,75

0,75  da1 = 0,75

da1 = 0,75  96=72мм– ширина венца (1 стр. 57)

96=72мм– ширина венца (1 стр. 57)

5.4. КПД червячного редуктора

5.4.1. Окружная скорость червяка

5.4.2. Скорость скольжения витков червяка по зубьям колеса – относительная скорость скольжения зубьев

При Vs < 5  червяк всегда располагают снизу под колесом [ б н]= 160МПа принято при Vs = 4,04

червяк всегда располагают снизу под колесом [ б н]= 160МПа принято при Vs = 4,04  (1 табл. 4,8 стр. 66)

(1 табл. 4,8 стр. 66)

5.4.3. КПД червячного редуктора

h= 0,95

- приведенный угол трения обычно

- приведенный угол трения обычно  (1 табл. 4.4 стр. 59)

(1 табл. 4.4 стр. 59)

Передача несамотормозящая, так как

5.5. Расчет червячной передачи на контактную прочность (проверочный расчет)

5.5.1. Степень кинематической прочности изготовления червячной передачи при Vs = 4,04  8-В …(1 табл.4.7 стр.65)

8-В …(1 табл.4.7 стр.65)

5.5.2. Коэффициент неравномерности распределения нагрузки по ширине венца колеса

Кb = 1+

θ = 86-коэффициент деформации червяка (1 табл. 4.6 стр. 64)

= 0,5…0,6 при незначительных колебаниях нагрузки

= 0,5…0,6 при незначительных колебаниях нагрузки

5.5.3. Уточненная расчетная нагрузка передачи

Кv=1,4– коэффициент динамической нагрузки (1 табл. 4,7 стр. 65)

Тр3= Т3  К = 665

К = 665  1,48=970Нм=970

1,48=970Нм=970

Н мм

Н мм

5.5.4. Проверка контактных напряжений (проверочный расчет)

б н = 154< [ б н]= 160 МПа – условия прочности соблюдается

расчет удовлетворительный, недогрузка.

Допускается недогрузка до 15%, а перегрузка (перенапряжение) до 5%.

5.6. Расчет зубьев колеса на изгибную выносливость

5.6.1. Эквивалентное число зубьев колеса

5.6.2. Коэффициент формы зуба YF =2,22 (1 табл. 4.5 стр. 63)

ε = 1 коэффициент ослабления зуба при износе для закрытых передач (1 стр.63)

5.6.3. Напряжение изгиба зубьев

бF ≤ [ б F] – условия прочности на изгибную усталость зуба

;

;

бF = 13<[бF] =53,3МПа – условие прочности соблюдается, прочность зубьев обеспечена.

5.7. Силовой расчет передачи

Силы, действующие в зацеплении, определяют:

окружная сила на червяке или осевая сила на колесе.

где

Окружная сила на колесе или осевая сила на червяке

Радиальная сила на колесе и червяке

Fr1 =Fr2 = Ft2  tg α= 3810

tg α= 3810  tg 20º = 3810

tg 20º = 3810  0,364=1390 Н

0,364=1390 Н

d = 20º – угол зацепления (угол профиля в осевом сечении, стандартный).

6. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

Цель расчета – определить диаметр выходного конца вала, а остальные диаметры назначаю конструктивно.

Рабочего чертежа на вал еще нет, поэтому и производится конструктирование вала.

Из условия прочности на чистое кручение:

τmax =  при [τ]= 25 МПа

при [τ]= 25 МПа

- ведущий вал  =

=  = 24,4 мм

= 24,4 мм

- ведомый вал  =

=  = 50,8 мм

= 50,8 мм

Диаметры ступеней вала назначают от выходного конца вала, переходя последовательно от одной ступени к другой, к середине вала.

По ГОСТ 6636 – 69 принято dв2 =25мм, dв3=50мм.

Эти диаметры согласовываются с отверстиями в механических муфтах

(1 табл.11.5 стр.277)

6.1. Конструктирование ведущего вала червяка. Диаметры выходного конца вала, уплотнения, подшипников согласовывают со стандартными деталями, изделиями.

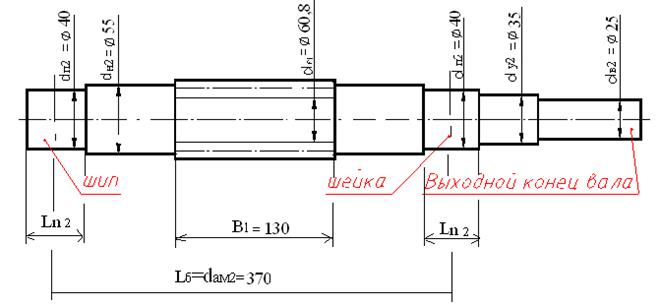

Рисунок 6.1 – конструкция ведущего вала

dу2=dв2 +(2…5)= 25+5 ≈ 35мм– диаметр уплотнения

dn1 =dу1 + (2…5) = 35+5 ≈ 40мм – диаметр подшипника; dn2= ln2

Диаметры внутренних колец подшипников: 20,25,30,35,40,45,50,55,60,65,70,75 …..

dn2= df1– (2...5) = 60.8-5≈55мм – диаметр нарезной части червяка всегда меньше d1 для выхода червячной фрезы при нарезании витков червяка.

L6 = dам2 = 370 мм – расстояние между серединами опор вала червяка, в1= 130мм – длинна нарезки червяка.

6.2. Конструктирование ведомого вала червячного колеса

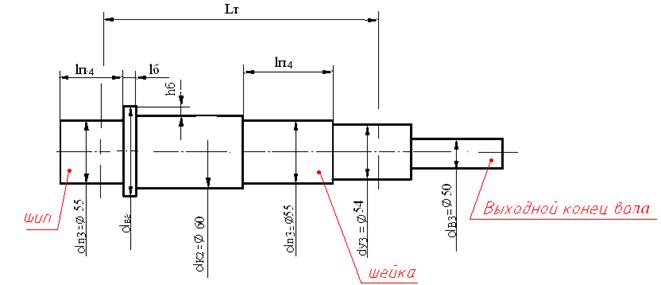

Рисунок 6.2. – конструкция ведомого вала

Конструкция вала полностью еще не выявлена, неизвестна, так как нет концентраторов напряжений. Линейные размеры ступеней и длина вала неизвестны.

dy3= dв3+ (2…3) = 50+3≈ 54 мм

dn3= dy3+ (2…5) = 53+2≈ 55 мм; dn3≈ ln3

dk2 = dn3+ (4...6) = 55+5≈ 60 мм - диаметр ступицы колеса

dб3= dk2 + (6.....10) = 60+6≈ 65 мм – диаметр буртика

lб = 1,4  nб; nб = (1,3…1,5) f; f – размер фаски отверстия ступицы червячного колеса.

nб; nб = (1,3…1,5) f; f – размер фаски отверстия ступицы червячного колеса.

Диаметры ступеней вала могут быть изменены при необходимости после окончательного выбора подшипников, конструктировании деталей при второй эскизной компановке редуктора.

7. КОНСТРУКТИРОВАНИЕ ЧЕРВЯЧНОГО КОЛЕСА

dст = (1,6….1,8) dв = 1,7 dk2 = 1,7  60≈ 100 мм – диаметр ступицы колеса (1 стр. 235, 373)

60≈ 100 мм – диаметр ступицы колеса (1 стр. 235, 373)

lст = (1,2….1,8) dв = 1,8 dk2 = 1,8  60 ≈ 115 мм – длина ступицы

60 ≈ 115 мм – длина ступицы

с = 0,25 в2 = 0,25  72 = 18 мм – толщина диска ступицы

72 = 18 мм – толщина диска ступицы

б1 = б2 = 2  m= 2

m= 2  8 = 16 мм – толщина венца

8 = 16 мм – толщина венца

8. КОНСТРУИРОВАНИЕ КОРПУСА РЕДУКТОРА

8.1. Толщина стенок корпуса и крышки

б = 0,04  аw + 2 = 0,04

аw + 2 = 0,04  212 + 2 = 10 мм (1 стр. 240, 374)

212 + 2 = 10 мм (1 стр. 240, 374)

б1 = 0,032  аw + 2 = 0,032

аw + 2 = 0,032  212 + 2 = 8 мм (1 табл. 10.2 стр. 241)

212 + 2 = 8 мм (1 табл. 10.2 стр. 241)

8.2. Толщина фланцев (поясов) корпуса и крышки

- нижнего в = 1,5  б = 1,5

б = 1,5  10= 15 мм

10= 15 мм

верхнего в1 = 1,5  б1 = 1,5

б1 = 1,5  8 = 12 мм

8 = 12 мм

p1 = 1,5  б = 1,5

б = 1,5  10 = 15 мм, p2 = 2,5

10 = 15 мм, p2 = 2,5  б = 2,5

б = 2,5  10 = 25 мм

10 = 25 мм

8.3. Диаметры болтов (1 табл. 10.2 ст. 241, табл. 10.3 стр. 242)

- фундаментных d1 = 0,036  аw +12 = 0,036

аw +12 = 0,036  212 + 12 = 19,6 мм

212 + 12 = 19,6 мм

принят болт М20

- для крепления крышки редуктора к корпусу подшипников d2 = 0,75  d1 = 0,75

d1 = 0,75  20 = 15 мм

20 = 15 мм

принят М16

- для крепления крышки d3 = 0,6  d1 = 0,6

d1 = 0,6  20=12мм

20=12мм

принят М12

9. ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ

Для червячных передач, передающих малую мощность Рном = 1…5 кВт, рекомендуют применять подшипники:

а) для быстроходного вала шариковый радиально-упорный или роликовый конический.

б) для тихоходного вала шариковый радиальный или роликовый конический с обычным углом конуса α = 10 …. 16º

Подшипники для валов выбирают, начиная с легкой серии (1 табл. 7 стр.401]), (1 табл. 3 стр.392)

таблица 9.1.

| Вал | ГОСТ под- шипников | Обозна- чение | Угол кон-такта тел качения | Размеры, мм | е | |||

| d | D | B | T | |||||

| Быстроходный (ведущий) | 333-79 | α = 15º | - | 0,38 | ||||

| Тихоходный (ведомый) | 8338-75 | α = 0º | - | - |

10. ПЕРВАЯ ЭСКИЗНАЯ КОМПАНОВКА РЕДУКТОРА

Цель – расположить вал червяка, червячное колесо относительно опор валов и определить расстояние между опорами валов а и в. (1 стр. 374)

Вычерчивается эскизная компоновка на чертежной бумаге в масштабе 1:1 карандашом тонкими линиями.

1) наметить расположение двух проекций редуктора.

2) провести оси симметрии проекции, осевые линии валов на межосевом расстоянии аw друг от друга.

3) вычертить контуры (без разрезов) нарезанной части червяка, колеса по размерам, полученным в проектном расчете. Червяк и колесо относительно опор располагают симметрично.

4) Очертить внутреннюю стенку корпуса редуктора на расстоянии С = 0,045  аw + 3 = 0,045

аw + 3 = 0,045  212+ 3 = 12 мм

212+ 3 = 12 мм

5) Принято y = 15 мм – ширина колец внутренних уплотнений.

6) Вычертить подшипники вала и червяка на расстоянии Lб = dам2 = 370мм, располагая их симметрично по обе стороны от оси симметрии проекции редуктора.

Из полученных точек (середин подшипников) отложить вправо и влево по оси червяка.

Через эти точки (засечки) перпендикулярно оси вала червяка провести линии внутренней стенки корпуса редуктора.

7) вычертить валы по размерам, полученным в проектном расчете. Чертить ступени валов направлении к выходным концам валов.

8) Замерить масштабной линейкой расстояние между серединами ступеней (опор) валов под подшипники обоих валов

Lб = 370мм

9) определить расстояние между точками приложения радиальной и осевой реакции подшипников у ведущего и ведомого валов. Это расстояние зависит от типа подшипников.

а) для радиально-упорных конических роликоподшипников ведущего вала червяка точка приложения радиальной реакции от торца подшипника смещена на величину

расстояние между точками приложения реакций равно:

l2= Lб + Т – 2а = 370+ 19 – 2  17 = 345 мм

17 = 345 мм

тогда  мм – расстояние от точки приложения радиальной реакции подшипника ведомого вала до оси симметрии редуктора.

мм – расстояние от точки приложения радиальной реакции подшипника ведомого вала до оси симметрии редуктора.

б) для шарикового радиального подшипника ведомого вала червячного колеса точка приложения радиальной реакции расположена в средней плоскости подшипника и расстояние между реакциями опор вала совпадает с расстояниями между серединами ступеней (опор) вала по подшипники.

l3 = Lt = 2  в мм (смотри пункт 8)

в мм (смотри пункт 8)

тогда  мм – расстояние от середины опор вала до середины червячного колеса. Принято в = 100 мм с учетом ширины распорных колец вала.

мм – расстояние от середины опор вала до середины червячного колеса. Принято в = 100 мм с учетом ширины распорных колец вала.

10) проставить на чертеже эскизной компоновки все необходимые размеры. Чертеж, выполненный при первой эскизной компоновке, используется для второй эскизной компоновки редуктора.

Рисунок 10.1 – Первая эскизная компоновка редуктора

В общем случае расстояние между серединами ступеней вала подшипников обозначают L

Валы условно делят на две группы:

а) L ≤ 8 d – короткие валы (приближенно L ≤ 350 мм).

б) L > 8 d – длинные валы.

d – наибольший диаметр вала (чаще в середине вала) Обычно в расчет берут расстояние между точками приложения радиальных сил (нагрузок) подшипников.

Тогда l2= … мм (смотри l2= Lб + Т – 2а лист 14)

11. РЕАКЦИЯ ОПОР (ПОДШИПНИКОВ) ВАЛОВ

11.1 Ведущий (быстроходный) вал червяка.

а) пространственная система произвольно расположенных сил (ПРС ПРС). Пространственную систему сил заменяем двумя плоскими системами сил:

- плоской системой параллельных сил (ПСПС).

- плоской системой произвольно расположенных сил ПСПРС.

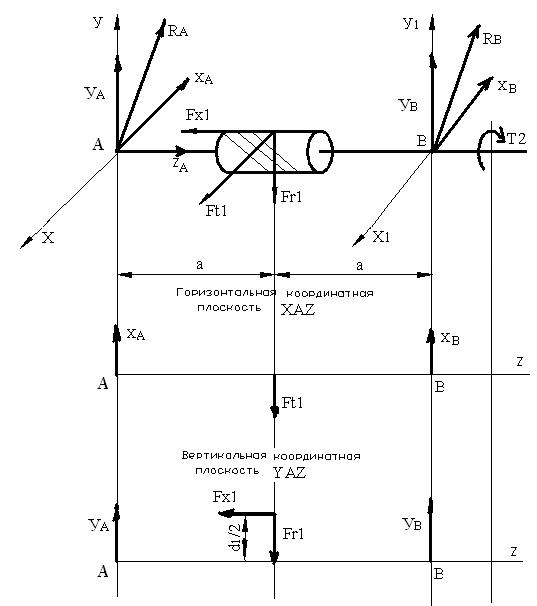

Рисунок 11.1 – Схемы сил ведущего вала

Z = 0 Zа – Fx1 = 0; Zа = Fx1 = 3810 Н – осевая реакция от действия осевой силы сжатия вала Fx1

Горизонтальная плоскость XAZ, рис 11,1 б, ПСПС

(1) Σма = 0 Ft1  a – Xв

a – Xв  2 а = 0

2 а = 0

(2) Σмв =0 Ft1  а+ Ха

а+ Ха  2 а = 0

2 а = 0

(3) Σх = 0 Ха – Ft1 + Xв = 0

из (1) Ха =

из (2)  , здесь силовая симметрия, по этому реакции равны.

, здесь силовая симметрия, по этому реакции равны.

Проверка: Σх = 0 458 – 916 + 458 = 0 0=0 тождество

Вертикальная плоскость УАZ, рис. 11,1 в, ПСПРС

(1) Σма = 0

(2) Σмв = 0

(3) Σу = 0 yа – Fr1 +yв = 0

Из (1) yв =

Из (2) yв =

Проверка: Σу = 0 1140-1390+250=0 0=0 тождество

Суммарные реакции опор вала по теореме Пифагора:

Ra =

Rв =

Наиболее нагруженной опорой является опора А, на подшипник которой действует большая радиальная реакция.

11.2 Ведомый (тихоходный) вал червячного колеса

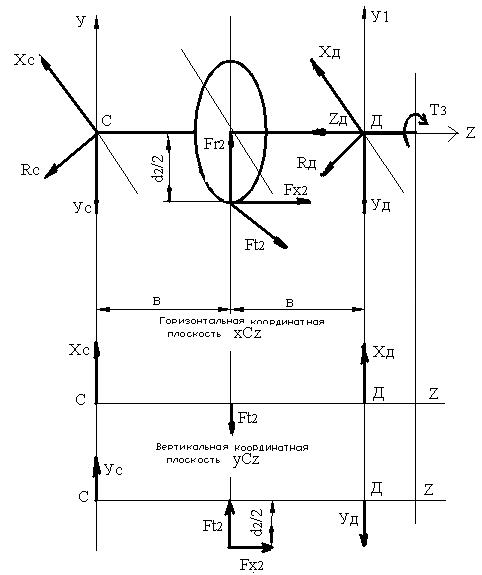

Σz =0 - Zд+ Fx2 = 0; Zд = Fx2 = 916 Н - основная реакция.

Горизонтальная плоскость ХСZ, рис. 11.2 б, ПСПС

(1) Σмс = 0 Ft2  в – Хд

в – Хд  2 в = 0

2 в = 0

(2) Σмд = 0 - Ft2  в + Хс

в + Хс  2 в = 0

2 в = 0

(3) Σх = 0 Хс – Ft2 + Хд = 0

Хд =

Хс =

Реакции равны вследствие силовой симметрии.

а) пространственная система произвольно-расположенных сил (ПРСПРС).

Рисунок 11.2 – схемы сил ведомого вала

Вертикальная плоскость уСz, рис. 11.2 в, ПСПРС

(1) Σмс = 0 - Fr2  в – Fx2

в – Fx2

+ Уд

+ Уд  2 в = 0

2 в = 0

(2) Σмд = 0 Fr2  в – Fx2

в – Fx2

+ Ус

+ Ус  2 в = 0

2 в = 0

(3) Σу = 0 Ус + Fr2 – Уд = 0

проверка: Σу = 0 95+ 1390– 1485= 0 1485 – 1485 = 0; 0 = 0

Суммарные реакции опор валов по теореме Пифагора:

Наиболее нагруженной опорой является опора Д, воспринимающая три силы: Хд, Уд, Zд.

12. ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЬЕМНОСТИ ПРИ ПОСТОЯННОМ РЕЖИМЕ НАГРУЖЕНИЯ ПОДШИПНИКОВ.

Сущность подбора подшипников качения состоит в том, что выполняют проверочный расчет их долговечности.

Задаются предварительные типоразмером подшипника (намечают его тип) и вычисляют реакции опор вала. Размеры подшипника считают известными. Расчетом устанавливают долговечность подшипника в часах. Если расчетная (теоретическая) долговечность Lh не соответствует желаемой, то, не меняя посадочного диаметра вала, назначают подшипники другого размера (серии) или даже меняют тип подшипника и проверяют расчет, то есть добиваются желаемой (требуемой) Lh.

Если нет особых требований к точности вращения вала, то применят подшипник нормального класса точности 0.

Для расчета подшипников составляют две схемы:

а) схему установки подшипников на вал и в корпус на основе анализа типовых схем установки подшипников;

б) схему нагружения подшипников илами.

Осевую нагрузку может воспринимать только та фиксирующая опора, у которой торец крышки упирается в плотную в наружное кольцо подшипника.

Каждой опоре присваивают цифры (индекс), а затем используют готовые формулы для определения осевых результирующих сил (нагрузок) каждого подшипника.

Fа1 и Fа2

Цифрой 2 обозначают опору (подшипник), которая воспринимает внешнюю осевую силу Fx = Fа, возникающую в зацеплении червячной передачи (1 табл. 9.21 стр.21)

Подбор подшипников делают всегда по наиболее нагруженной опоре вала.

12.1. Ведущий вал.

12.1.1 Окончательный выбор типа подшипника по величине и направлению действия нагрузки на опоре по отношению:

(1 табл. 9.22 стр. 217)

Fra = Ra – реальная реакция наиболее нагруженного подшипника при  применяют конические радиально-упорные роликовые подшипники для обоих опор вала.

применяют конические радиально-упорные роликовые подшипники для обоих опор вала.

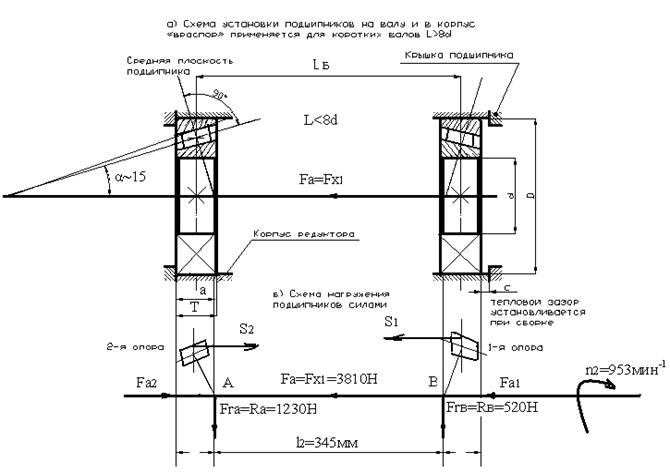

12.1.2 Выбор схемы установки подшипников на вал и в корпус.

По способу фиксирования вала в осевом направлении в двух опорах принята схема «враспор». Каждая из опор фиксирует вал только в одну сторону, обе опоры фиксирующие.

Фиксирующая опора – опора, препятствующая осевому перемещению подшипника. При нагревании (температурной деформации) вал удлиняется в пределах теплового зазора «С», установленного при сборке подшипников узла.

а) схема установки подшипников на вал и в корпус «враспор» применяется для коротких валов L ≤ 8d (до 350 мм)

Рисунок 12.1 – схема подшипников ведущего вала

12.1.3. исходные данные для подбора подшипника нагрузки и размера подшипника, см. рис. 12.1

Frа = Fa = 1230 H – наиболее нагруженный подшипник

Характер нагрузки – спокойный.

d = dn1= 40мм – диаметр цапфы вала для подшипников.

n2= 953мин -1– частота вращения ведущего вала.

Выписываем из таблицы данные принятого подшипника ГОСТ 339 – 79, обозначение 7208

α ≈ 15’; d = 40 мм, Д = 80 мм, Т = 19мм (1 табл.117 стр.401)

с = 46,5 кН – динамическая грузоподъемность.

y = 1,56 – коэффициент радиальной нагрузки.

е = 0,38 – вспомогательный коэффициент влияния осевого нагружения.

12.1.4 Осевые составляющие S1 и S2 от радиальных нагрузок

Fra  Frв. Это собственные осевые составляющие силы на опорах вала.

Frв. Это собственные осевые составляющие силы на опорах вала.

S1 = 0,83  е

е  Frв = 0,83

Frв = 0,83  0,38

0,38  520 = 123 Н

520 = 123 Н

S2 = 0,83  е

е  Frа = 0,83

Frа = 0,83  0,38

0,38  1230 = 388 Н

1230 = 388 Н

12.1.5 Суммарные (результирующие)осевые нагрузки подшипников (1 табл.9.21 стр.217)

S1 < S2 – соотношение осевых сил (1 табл.9.21 стр.217)

Для опоры 1 Fa1 = S1 = 123 Н

Для опор 2 Fa2 = S1 +Fa = 123+3810= 3933Н – равна собственной осевой силе, значит, более нагруженным оказался подшипник 2, воспринимающий большую по величине радиальную и осевую силы. Условия равновесия вала Fa2 – Fa – Fa1 = 0 3933- 3810-123=0

12.1.6 Отношение осевой нагрузки к радиально для наиболее нагруженного подшипника.

при  осевая сила Fa = Fx учитывается и приняты коэффициенты х=0,4; у=1,56 (1 табл. 9.18 стр. 212), (1табл П7 стр. 402)

осевая сила Fa = Fx учитывается и приняты коэффициенты х=0,4; у=1,56 (1 табл. 9.18 стр. 212), (1табл П7 стр. 402)

12.1.7 Коэффициенты, характеризующие условия работы подшипников

V=1, Кт=1, Кб=1,2 (1 табл. 9.12 м 9.20 стр. 214)

12.1.8 Эквивалентная (приведенная) радиальная нагрузка наиболее нагруженного подшипника 2

Fэ = (х  V

V  Fr + у

Fr + у  Fa) Кб

Fa) Кб  Кт = (0,4

Кт = (0,4  1

1  1230+1,56

1230+1,56  3933) 1,2

3933) 1,2  1,05 = (494+6130)

1,05 = (494+6130)  1,26=6624

1,26=6624  1,26=8350Н=8,35 кН

1,26=8350Н=8,35 кН

12.1.9. Расчетная долговечность подшипника в часа