Автоматическое выявление поверхностных дефектов холоднокатаной полосы в потоке типа плены, царапины, вдавлины может производиться магнитным дефектоскопом МД-90И, разработанным Научно-исследовательским институтом интроскопии (НИИИН).

Прибор контролирует холоднокатаную полосу толщиной 0,4 - 2,5 мм, шириной 600 - 2500 мм с температурой до 70 °С при скорости движения 0,5 - 8 м/с. Он выявляет дефекты типа нарушений сплошности металла глубиной более 7 % от толщины полосы и площадью более 2 мм2.

Выявление дефектов основано на принципе регистрации индукционным преобразователем (ИП) нормальной составляющей магнитных полей рассеяния, возникающих в зоне расположения дефекта при намагничивании контролируемой полосы постоянным однородным магнитным полем.

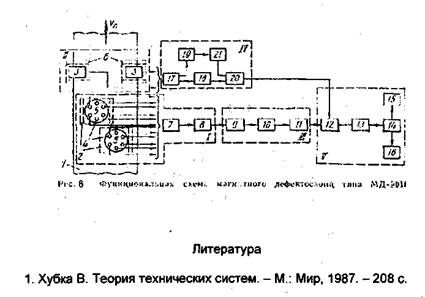

На рис. 6 приведена функциональная схема прибора МД-90И. Намагничивание контролируемой полосы 1 осуществляется системой полюсных электромагнитов 2 и 6, расположенных под полосой. Центральная часть полосы (шириной 500 мм) намагничивается электромагнитами 2 поперечно направлению прокатки и сканируется вращающимися индукционными преобразователями (ИП) 4, которые укреплены в текстолитовом диске 5. Диск 5 приводится во вращение электродвигателем (на рисунке не показан). Края полосы намагничиваются в продольном направлении полосы электромагнитами 6 и сканируются неподвижными индукционными преобразователями 3 во время движения полосы. Число ИП выбрано из условия сканирования полосы по всей ее ширине без пропусков. Нормальная составляющая магнитного поля рассеяния дефекта при прохождении под катушками ИП наводит в них э.д.с., которая имеет импульсный характер.

Длительность и амплитуда импульса зависят от геометрических размеров дефекта, глубины его залегания и скорости сканирования. Каждый ИП состоит из двух индукционных катушек, включенных дифференциально, что обеспечивает самосравнение двух соседних (локальных) участков полосы, тем самым, позволяя отстроиться от структурной и магнитной неоднородности металла, плавно изменяющейся по длине и ширине полосы. Каждый ИП имеет свой независимый канал обработки информации. Сигнал

ИП, содержащий информацию о качестве контролируемой полосы, усиливается предусилителем 7, расположенным на вращающемся диске блока I съема сигнала, и через индукционный токосъемник 8 передается на вход блока III обработки сигнала канала приборной стойки, где производится его дальнейшая обработка. Сигнал от дефекта в виде двухполярного импульса усиливается усилителем 9 и поступает на фазоинвертор отрицательного полуимпульса 10. Оба положительных полуимпульса, разнесенные по времени, объединяются на общей нагрузке схемы объединения 11. Далее они поступают в блок автоматики V; а затем через согласующий каскад 12 на импульсный усилитель 13, и при достижении амплитуды любым из них уровня брака запускают выходной одновибратор 14, который включает.световую сигнализацию 15 и схему 16 выдачи командного импульса в систему сопровождения дефектного листа в карман некондиции агрегата резки.

Конструктивно прибор делится на механическую и электрическую части. Механическая часть состоит из восьми электромагнитов поперечного и двух электромагнитов продольного намагничивания, восьми блоков съема сигнала с вращающимися преобра-зователями и двух блоков съема сигнала с неподвижными преобразователями. Механическая часть прибора встраивается в линию агрегата поперечной резки. Электромагниты устанавливаются под полосой, обеспечивая намагничивание по всей ширине, а блоки съема сигнала над полосой с зазором 1-3 мм. Электрическая часть прибора состоит из приборной стойки с 60 независимыми каналами обработки сигналов, вращающихся и неподвижных ИП, блоков питания, блоков осциллографической и световой индикации, блоков контроля и управлений.