Суть технологического процесса состоит в определении последовательности операций над операндом 0d - Od, в результате чего происходит изменение Е,. Но любое преобразование

связано с изменением энергетического состояния операнда, которое требует учитывать энергетический поток. Кроме этого, любое преобразование происходит в определенных временных и пространственных режимных интервалах, которые требуется измерять, стабилизировать и изменять. Совокупность этих операций определяет технологию управления. При этом оперируют информационными потоками J. Таким образом, любая /-я операция тех-; нологического процесса будет иметь вид, представленный на рис.2.

1.4. Понятие оперативной зоны

Из рис.2 можно сделать вывод, что существует место (объем пространства), называемое оперативная зона, где происходит соединение трех потоков П: потока операнда, потока управления и потока энергии. Эта оперативная зона образована элементами оборудования, а именно, инструментом, который обеспечивает взаимодействие указанных трех потоков. В данной работе понятие "технологическое оборудование" не рассматривается, поэтому укажем лишь некоторые его функции.

1. Организация зоны преобразований (оперативной зоны).

2. Позиционирование операнда (обеспечение необходимых координат в пространстве).

3. Преобразование потоков (изменение скорости, концентра-

ции, вида движения и т.д.).

4. Преобразование вида энергии (электрической в механическую и т.д.).

5. Обеспечение безопасности при проведении преобразований над операндами.

Следует отметить, что операндом может также быть поток энергии или информации. Наличие двух других потоков (энергии и информации) в этих случаях будет обязательно. То есть энергетическое и информационное обеспечение преобразований энергии и информации, когда они являются операндами, также обязательно.

В результате выполнения операции наряду с выходом Odt будет выход Odi в виде вещественных отходов (например, образующаяся на поверхности горячего металла окалина), Э, - энергетические отходы (например, выделяемое тепло), J, - информационные отходы (например, шум). В общем случае эти отходы "загрязняют" окружающую среду и являются "заботой" специалистов-экологов и специалистов по охране труда. Поэтому в перечень функций оборудования можно добавить еще одну - защита от отходных потоков другого оборудования и человека (защита от пыли, паров, шума, электромагнитного излучения и т.д.).

В зависимости от уровня защиты (отдельные операции, технология защиты, безотходные технологии) конструируемая технология существенно усложняется и приводит к переосмысливанию системы целей. При этом условно как бы параллельно проходят несколько систем преобразований с некоторым пересечением оперативных зон.

Согласно [1], все возможные варианты конструирования технологических процессов можно представить в виде нескольких ситуаций, которые необходимо разрешить (табл. 1).

Таблица 1 Типичные инженерные задачи конструирования технологий

1.5. Представление технологических процессов (Технических систем типа "процесс")

В ходе конструирования ТП последний отображается в виде различных моделей, которые с некоторой точностью описывают реальные процессы и состояния.

1. Математическая модель.

Система уравнений, описывающая протекание процессов (физических явлений, эффектов) и определяющая их зависимости от технологических параметров.

2. Словесное описание (логические модели).

Наиболее простая модель, но она не обеспечивает однозначности. Как правило, избыточна, трудно поддается формализации, поэтому часто для наглядности и возможности формализации технологический процесс отображается структурно. При этом возможны несколько вариантов.

3. Представление ТП в виде блок-схемы.

В этом случае процесс в целом изображается в форме прямоугольника, который представляет собой операцию (О,), с текстом, определяющим вид преобразований. Стрелки, подходящие к прямоугольнику и отходящие от него, указывают потоки операнда, энергии и информации (управления). Подобным образом представлены ТП на рис.1, 2.

4. Временные диаграммы.

Диаграмма позволяет наглядно представить последовательность операций, их временной интервал, паузы и холостые ходы оборудования.

1.6. Технологические процессы с совмещенными операциями (совмещенные технологии)

Технологические процессы выполняются при реализации операций последовательно во времени (см. рис.1,а-в). То есть соединение потоков операнда, энергии и информации (см.рис.2) происходит в различное время и в различных местах. При этом необходимо учитывать тот факт, что имеются отходные потоки операнда, энергии и информации. Следует иметь ввиду, что отходными (выбросами) они являются только конкретно для данной операции и могут быть полезными (или даже необходимыми) для других операций. Кроме того, в ближайшем окружении оператив-

ной зоны могут находиться (существовать) вещество, энергия и информация, которые возможно использовать в технологии. Исходя из вышесказанного, можно сформулировать понятие "ресурса". Под ресурсом при конструировании технологии следует понимать отходные потоки от преобразований операнда, вещества, энергии и информации, находящиеся в системе преобразований, т.е. в технологическом процессе.

Следовательно, актуальным при конструировании технологий является использование ресурсов. Это позволяет решить несколько задач:

а) уменьшение отходов в целом, т.е. решение экологических

проблем;

б) удешевление технологии за счет использования отходов;

в) возможность проведения последующей операции за счет

ресурсов предыдущей. При этом если соблюдаются некоторые

условия, то возможно совмещение операций. Определим эти ус

ловия.

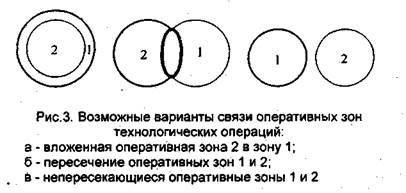

1. Необходимо, чтобы объем преобразования (оператив

ная зона) одной операции был вложен или имел пересечение с

оперативной зоной другой операции (рис.3, а-в).

|

2. Время одной операции (оперативное время) было соизмеримо с временем (интервалом времени) другой операции (рис.4, а-в).

3. Возможности реализации двух или нескольких операций параллельно.

Эти требования следуют из того, что существует некоторая

последовательность операций, которая не может быть нарушена (например, сначала нагреть, а потом сдеформировать; сначала очистить поверхность, а потом нанести покрытие).

Из всего вышесказанного можно сделать вывод, что в случаях вложения или достаточного пересечения оперативных зон (Рис.За.б) и временных интервалов (оперативного времени -Рис.4а,б) возможна ситуация, когда две или несколько операций проводятся в совмещенном режиме, т.е. в одном месте пространства и в один и тот же интервал времени. При этом совмещенная оперативная зона больше или равна большей оперативной зоне, а совмещенное оперативное время равно или больше большего оперативного времени. Такие технологические процессы называются совмещенными, или технологическими процессами с совмещенными операциями.

Как уже было указано для реализации операции необходимо взаимодействие потоков операнда, энергии и информации (рис.2). Эти потоки могут иметь различные состояния, что приводит к введению понятия «режимы операций». Следовательно, функция информационного потока J - измерение и контроль параметров технологических операций (функция управления не рассматривается), и измерение и контроль компонентов вектора свойств, или, по другому, параметров качества по ходу выполнения технологического процесса и его окончания.

Следовательно, изучение курса «Методы и средства измерений испытаний и контроля» имеет цель приобретения знаний и

навыков получения информации для организации системы управления качеством, а выполнение курсового проекта направлено на решение ряда практических задач информационного сопровождения технологического процесса.

2. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

В качестве примера рассмотрим технологию изготовления холоднокатаных листов 1,0x1250x1500 мм из стали марки 08пс по ГОСТ 9045.

Все требования, предъявляемые к изделию сформулированы в нормативно-технической документации (ГОСТ, ТУ, СТО и т.д.).

В качестве примера рассмотрим производство холоднокатаных листов 1x1250x1500 мм из стали марки 06ПС по ГОСТ 9045.

Результат анализа технологического процесса (ТП) представлен в виде информационной технологической схемы (Приложение 1). На данной схеме технологический процесс методами декомпозиции представлен в виде технологических операций, с указанием контролируемых режимов.

Описание технологической операции или блока технологических операций может иметь следующий вид.

Травление горячекатаных полос на непрерывных травильных агрегатах (НТА №1, HTA №2)

Исходным материалом для травления являются горячекатаные полосы, смотанные в рулоны, поставляемые цехом горячей прокатки (ЛПЦ-4). Поставка производится в соответствии с требованиями СТП-14-101-81-77 на горячекатаную полосу в рулонах для прокатки на стане холодной прокатки и для поставки в горячекатаном травленом виде. ■

На травление подаются полосы с пределом прочности не более 50 кг/мм2.

1. Задача рулонов в травление и сварка

Рулоны со склада поступают на гильотинные ножницы № 1 для обрези переднего и заднего концов рулона.

Полоса должна быть обрезана под прямым углом, не иметь загибов, заусенцев, рванин от выкрошки ножей.

Разнотолщинность полос после обрезки концов не должна превышать 20 мм, косина реза - не более 2 мм.

Контроль за качеством подготовки концов полос к сварке осуществляется оператором сварочной машины. Кантовка ножей производится одновременно с кантовкой электродов, то есть 2 раза в неделю.

Далее полоса поступает к стыкосварочной машине, на которой производится сварка конца предыдущей полосы с передним концом последующей полосы.

Периодически на контрольных швах проверяется разнотолщинность концов стыкуемых полос замерами ее толщины по кромке и качество сварных швов.

Контроль качества сварного шва осуществляется визуально и замером разнотолщинности состыкованных концов и высоты грата.

2. Блок операций травления горячекатаной полосы

Целью травления горячекатаной полосы является полное удаление окалины с ее поверхности, которое осуществляется в ванне непрерывного травильного агрегата при взаимодействии окалины с сернокислым травильным раствором.

Сначала полоса поступает в кислотную ванну. В качестве травильного раствора используется маточный раствор, получаемый в результате переработки отработанного травильного раствора на вакуум-кристаллизационных агрегатах.

Оптимальный состав маточного раствора:

H2SO,- 22-26% FeS04-до 9%

Наибольшую химическую активность сернокислотные травильные растворы имеют при содержании H2S04 - 20*22%. Под коэффициентом активности понимается отношение содержания кислоты к содержанию сульфата железа (FeS04). Общий коэффициент активности растворов должен быть в пределах 1,2-1,5. Минимальное значение 1,0. Поэтому предусматривается контроль раствора с помощью рН метра.

Оптимальная температура травильных растворов поддерживается регулированием подачи острого перегретого пара с параметрами Р=2*8атм, Т=150*300°С.

Далее полоса поступает в ванну холодной промывки. Остатки травильного раствора удаляются путем струйной промывки холодной водой, поступающей со станции нейтрализации и находящейся в оборотном цикле, рН промывной воды 7-10.

Далее полоса поступает в ванну холодной промывки. Остатки травильного раствора удаляются путем струйной промывки холодной водой, поступающей со станции нейтрализации и находящейся в оборотном цикле, рН промывной воды 7-10.

Далее полоса поступает в горячую промышленную воду для вторичной промывки.

Вода в ванне горячей промывки обновляется непрерывно со скоростью 20*50 м3/час. Температура воды в ванне горячей промывки не ниже 90 °С, подогрев осуществляется паром. Значение рН должно быть в пределах 6*9.

Сушка полосы производится горячим воздухом, подогреваемым в калориферах до температуры 100°С и подаваемым на полосу. Поверхность полосы после сушки должна быть чистой и сухой.

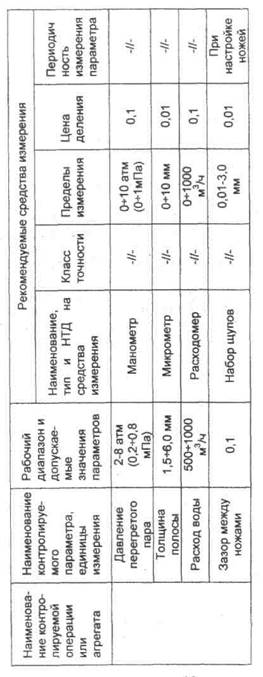

Метрологическое обеспечение технологического процесса травления горячекатаного металла представлено в таблице 3.

Таким образом описываются все основные технологический операции.

3. ВЫБОР ВАРИАНТА РАЗРАБОТКИ МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЙ И КОНТРОЛЯ

Далее следует произвести анализ информационного сопровождения технологического процесса (ТП) по следующему принципу.

1. Если какой-либо параметр в реальном ТП не контролируется, а его величина влияет на качество продукции, необходимо предусмотреть его контроль.

2. Если контроль технологического параметра предусмотрен методами разрушающего контроля, эпизодического контроля, то необходимо обеспечить метод неразрушающего контроля (НК), непрерывного контроля.

Если в ТП реализован непрерывный метод НК, необходимо перевести его в режим автоматизированного или автоматического контроля.

Таблица 3

Метрологическое обеспечение

При выполнении курсовой работы необходимо предусмотреть следующие этапы:

1) определение метода и средства измерения режима технологической операции;

2) определение метода и средства оценки параметра качества изделия.

В качестве примера первого этапа можно привести измерение толщины листа после прокатки. Методы и средства этих технологий достаточно хорошо описаны и поэтому в данной методической работе не рассматриваются.

Вторым этапом выполнения курсовой работы является контроль параметра качества изделия.

Важным показателем, влияющим на качество листового проката и на многие характеристики процесса дальнейшей переработки листа, является наличие поверхностных дефектов. В настоящее время этот метод контроля в ТП не предусматривается. Поэтому необходимо его ввести.

Т.к. многие нарушения структуры поверхностных объемов ферромагнитных материалов связаны с процессами намагничивания и рассеивания магнитных полей, то первичный преобразователь для определения пассивного параметра нарушения структуры (Стр) будет иметь вид (рис. 5)

Т.е. должны существовать функциональная или корреляционная зависимость Фр =f(CTp). Она является физической основой первичного преобразования, должна быть описана или в методе измерений, или в описании функционирования средства измерения. Например, это может быть представлено в следующем виде.