К ремонту оборудования приступают:

после разборки эл. схемы согласно установленной в цехе системы допусков и наличия предупредительных плакатов на пусковых устройствах «Не включать – ремонт».

После отключения питающих трубопроводов сжатого воздуха, холодной воды и т.п. и наличия предупредительных плакатов «Не включать – ремонт».

После снятия приводных ремней, рассоединения муфт, т.е. тогда, когда ни одна часть механизма не могла прийти в движение от случайного включения пусковых приспособлений.

Ремонт валов. Вал – это деталь машины, передающая крутящий момент и поддерживающая вращающиеся детали. Ось – вращающаяся или неподвижная деталь машины и механизма, служащая для поддержания вращающихся частей, но не передающая крутящего момента.

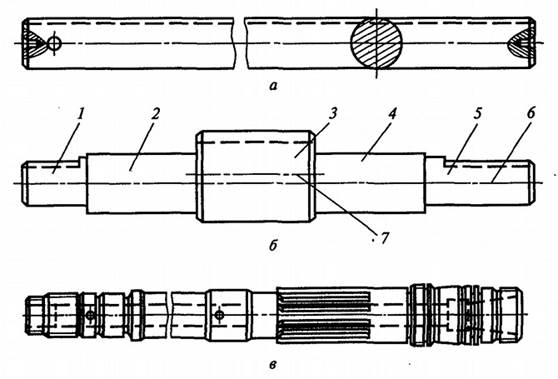

Валы бывают прямые (рис. 5, а), эксцентриковые (рис. 5, б), коленчатые. Особую группу валов составляют шпиндели (рис. 5, в) – вращающиеся валы станков с устройством для закрепления заготовок или режущего инструмента.

Валы могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью посадок отдельных сечений, а также с условиями изготовления и сборки. Длинные валы могут состоять из отдельных частей, соединенных муфтами. При работе валы испытывают изгиб и кручение, а в отдельных случаях — растяжение и сжатие. Виды валов представлены на рисунке.

Прямой (а) и эксцентриковый (б) валы и шпиндель (в): 1, 3 и 5 – посадочные поверхности; 2 и 4 – шейки; 6 и 7 – оси.

По типу сечения валы и оси могут быть сплошными и полыми. Полое сечение валов и осей применяют для уменьшения их массы или в целях размещения внутри них других деталей.

Валы широко применяют в механизмах и сборочных единицах машин. Вращающиеся части приводов машин – зубчатые колеса, диски, муфты, шкивы и т.п. – в большинстве случаев устанавливают на валах и осях, которые могут иметь различное положение – горизонтальное, вертикальное или наклонное.

С зубчатых колес, шкивов и других вращающихся деталей крутящие моменты передаются на валы с помощью шпоночных и шлицевых соединений. Цапфами называются участки вала или оси, лежащие в опорах качения или скольжения. В зависимости от их расположения на валу цапфы делят на шипы, шейки и пяты. Шип расположен на конце вала и воспринимает радиальную нагрузку. Шейка, расположенная в средней части вала, также воспринимает радиальную нагрузку, но одновременно подвержена действию крутящего момента. Пятая – торцовая часть вала или оси, воспринимающая только осевые нагрузки.

В процессе эксплуатации у валов и осей изнашиваются посадочные шейки, шпоночные канавки и шлицы, повреждаются резьба и центровые отверстия, возникают дефекты в результате изгиба и кручения. Способ ремонта изношенного цилиндрического вала выбирают после соответствующей проверки и установления характера и степени износа

|

|

Погнутые валы выправляют горячим или холодным способом. (Горячей правке подвергают валы, диаметр которых больше 50 мм.) Холодная правка валов может выполняться вручную с помощью винтовых скоб, рычагов, приспособлений под прессом. Сущность ее заключается в том, что приложенное усилие вызывает остаточные деформации и деталь восстанавливается, приобретая первоначальные свойства. При холодной правке с помощью пресса или скобы вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы его прогиб в противоположную сторону был примерно равен первоначальному прогибу (лишь затем восстанавливают его первоначальную точность по прямолинейности).

|

|

Скобу для правки валов накладывают на вал захватами и так, чтобы винт своим упором находился против места выгиба вала (захваты можно раздвигать на осях гайки в пределах 70...300 мм). Вращая винт, выправляют вал в этом месте и по индикатору (на рисунке не показан) проверяют его биение.

Передвижной ручной пресс, также служащий для правки валов, располагают основанием на направляющих токарного станка и по индикатору находят место наибольшего прогиба вала. Балочку с подвижными опорами настраивают гайкой так, чтобы опоры соприкасались с образующей рихтуемого вала.

Затем правят вал винтом через прокладку из мягкого металла. Последовательное перемещение пресса по направляющим на другие участки.

Изогнутые валы диаметром до 30 мм можно править наклепом. Процесс состоит в том, что вал кладут выгнутой частью вниз на плиту и легким молотком наносят частые удары, пока он не выпрямится. (Удары наносят с обеих сторон выгнутой части, ограниченной углом 120 град.)

Ремонт шеек валов. Так как валы испытывают сложную деформацию, я могу спрогнозировать износ шеек валов. Для того, чтобы определить степень износа, я буду использовать штангенциркуль. С помощью штангенциркуля я проверю степень отклонения шеек валов от номинального размера (цилиндричности).

|

|

На ведущем валу износ шеек составил менее 0,15мм. При таком износе целесообразнее использовать композитную пасту. Это более экономически выгодный способ восстановления шеек валов при таком износе.

Так же при небольшом износе можно восстановить шейки валом с помощью напыления. Для этой цели изношенные участки вала предварительно обрабатывают для придания поверхностям шероховатости, обезжиривают, затем напыляют подслой, обеспечивающий прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления. Напыляют рабочий слой и механической обработкой доводят посадочное место до требуемого размера. Но этот способ не рекомендуется использовать, так как сам процесс напыления сложен и поэтому экономически не выгоден. Для напыления требуется специальное оборудование, так же процесс напыления дольше, чем использование композитных паст.

При осмотре промежуточного и ведомого валов износ составил более 0,15мм. При таком износе рекомендуется использовать электродуговую наплавку. Электродуговую наплавку выполняют диаметрально вдоль вала. После наплавки валы надо подвести под номинальный размер. Для этого мы обтачиваем на токарном станке шейки валов под номинальный размер. Это более выгодный способ восстановления шеек валов при таком износе.

Так же при большом износе шейки валов можно использовать напыление, но использовать его не рекомендуется. Так как даже при небольшом износе напыление требует больших финансовых затрат и большое количество времени, то при большом износе этот способ восстановления шеек валов более чем не целесообразен.

Таблица 1 - Способы ремонта шеек валов (осей)

| Износ, мм | Способы ремонта |

| До 0,15 | Рекомендуется использовать композитные пасты |

| Более 0,15 | Используем электродуговую наплавку. Наплавление производим диаметрально вдоль вала. После наплавки подгоняем шейки вала под номинальный размер. |

Ремонт деталей зубчатых передач. С помощью зубчатых передач изменяют скорость движущихся частей станков и направления их движения, передают от одного вала к другому усилия и крутящие моменты, а также преобразуют их. В зубчатой передаче движение передается с помощью пары зубчатых колес. (В практике зубчатое колесо с меньшим числом зубьев принято называть шестерней, а с большим – просто колесом; термин «зубчатое колесо» относится как к шестерне, так и к колесу; при одинаковом числе зубьев зубчатых колес в передаче колесом называют ведомое.)

Поступающие в ремонт зубчатые колеса могут иметь дефекты, приведенные в таблице 2.

Изношенные зубчатые колеса, ремонт которых признан нецелесообразным, нужно заменять новыми парами даже в тех случаях, когда одно колесо в заменяемой паре существенного износа не имеет. Это объясняется следующим. Замена обоих сопрягаемых колес гарантирует лучшие условия зацепления, так как зубчатые колеса каждой данной пары, как правило, изготовляются одним и тем же инструментом на одном и том же станке.

Использование нового зубчатого колеса в сопряжении с оставшимся старым нежелательно, так как зубья вновь изготовленного колеса не могу! обеспечить нормальный контакт с уже приработанными зубьями, о чем свидетельствует повышенный шум при работе передачи.

Однако в тех случаях, когда в сопряжении находятся большое и малое зубчатые колеса, причем диаметр большого колеса во много раз превышает диаметр малого, не следует придерживаться приведенного выше правила. В таком зацеплении значительно быстрее изнашивается малое колесо, поэтому при ремонте достаточно заменить только его. Своевременная замена малого колеса предохраняет от износа зубья большого, стоимость изготовления которого значительно выше.

Таблица 2 - Дефекты и способы ремонта зубчатых передач

| Дефект | Способ ремонта |

| Износ зубьев по рабочему профилю | Замена зубчатого колеса новым. Цилиндрическое зубчатое колесо с односторонним износом зубьев у правого торца в результате многократного переключения шестерен можно отремонтировать так: у колеса подрезать часть (линия отреза показана на рисунке справа вертикальной чертой), а с другой стороны приварить кольцо, точно соответствующее удаленной части; затем кольцо установить таким образом, чтобы в переключении участвовала левая (неизношенная) часть зубьев. |

| Один или несколько сломанных зубьев | В ответственных передачах колесо нужно заменить годным. В менее ответственных тихоходных передачах поврежденные зубья больших колес экономически выгодно восстанавливать. Зубчатые колеса можно ремонтировать наплавкой изношенных зубьев, установкой зубчатых в клад ушей, которые закрепляют винтами либо сваркой, а также свертышей и т. п. Наплавка производится толстообмазанными электродами Э-ЗУ, Э-42, ОММ-5 и пр. После наплавки колесу дают медленно остыть, зарывая в горячий песок все колесо или ту его часть, где наплавлен зуб. |

| Одна или несколько трещин в венце, спице или ступице. | Заварка трещины. |

Ремонт шпоночного паза. При дефектации обнаружили, что разбит шпоночный паз на ведомом валу. Предлагаю нарезать пальцевой фрезой новый шпоночный паз того же размера под углом 90 градусов. Заплавлять старый шпоночный паз не рекомендуется так как, вал будет испытывать температурные напряжения.

Ремонт шпоночного паза на зубчатом колесе. Так же при дефектации обнаружили, что разбит шпоночный паз на зубчатом колесе. Предлагаю нарезать новый шпоночный паз на долбежном станке так же под углом 90 градусов. Заплавлять не будем, чтобы не появились температурные напряжения.

Отремонтированный и собранный привод испытывают под нагрузкой путем обработки деталей-образцов на различных скоростях в соответствии с техническими данными паспорта агрегата. Испытание ведут с нагрузкой до номинальной мощности привода, постепенно увеличивая сечение снимаемой стружки. Допускается кратковременная перегрузка не более чем на 25 % его номинальной мощности. Все механизмы при его испытании под нагрузкой должны работать исправно (допустимо лишь незначительное повышение шума в зубчатых передачах), устройства, предохраняющие от перегрузок, – действовать надежно, пластинчатая фрикционная муфта – включаться легко и плавно (при максимальной перегрузке станка, т.е. более 25 %, она не должна буксовать).